电解铜箔翘曲的工艺研究

何铁帅,封 敏

(灵宝华鑫铜箔有限责任公司,河南 灵宝 472500)

引 言

随着能源需求的日益紧张以及环保压力的逐渐增加,电动汽车应运而生,自从电动汽车进入大众视野后,便逐年迅猛发展,加上国家对行业的政策补贴以及电动汽车的推广,大有替代燃油汽车的趋势,因此,电动汽车的供应链迅速壮大,各级供应商如雨后春笋般涌现。受2018年政策补贴的影响,其核心部件之一的锂动力电池供应商成为最大受益者和技术含量的最大体现者,锂动力电池的高能量密度更是成为政策补贴的硬性指标之一。

铜箔在锂动力电池中作为负极集流体,起着承载负极活性物质和传输电子的作用,被相关研究作为下一步提升锂动力电池能量密度的目标之一,能量密度提升深刻影响着锂电铜箔的发展态势,从锂电铜箔角度而言,要满足动力电池提升能量密度需求,轻薄化是发展的必然趋势,据不完全统计,2017年动力电池用锂电铜箔厚度主要集中在6 μm和8 μm,由于铜箔厚度越来越薄,其翘曲性能的相关性研究逐渐受到重视。

1 电解铜箔的生产工艺

溶铜过程是将处理好的铜料(如铜线等)加入到溶铜罐内,铜料的表面积越大越好,铜料之间要有较小的缝隙,以增大反应面积,然后加入一定数量的纯水和浓硫酸,通入压缩空气进行氧化化合反应,从而制备硫酸铜溶液。

电解铜箔制造是采用硫酸铜溶液作电解液,铜箔生产选用大直径的钛辊为阴极,采用半弧形的DSA阳极,控制阴极电流密度在阴极辊表面沉积出铜层,阴极辊连续旋转,铜箔连续剥离,得到连续不断的铜箔[1],通常把这一阶段的铜箔生产工序命名为生箔。

生箔制造是电解铜箔生产过程中一道制作其半成品的关键工序,决定了电解铜箔的大部分性能和指标。铜箔的粗糙度、光亮度、抗拉强度、延伸率、翘曲等内在性能指标主要取决于铜箔的电沉积参数[2],如生箔制造的工艺条件(上液温度、上液流量、电流密度)以及添加剂成分和抛光质量等。生箔时电沉积条件(如温度、电流密度、电极电位、搅拌等),都将直接或间接影响铜离子的放电和电结晶过程[3],从而影响铜箔的组织结构,这些影响将直接表现在所得到铜箔的各种性能指标上。

2 电解铜箔的翘曲

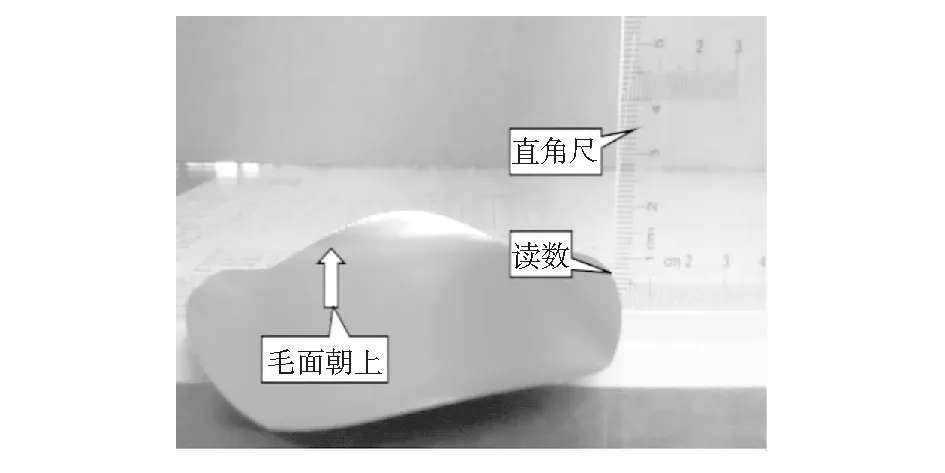

铜箔采用阴极辊进行电解生成,生箔生产时与阴极辊接触的表面称为S面,另一面称之为M面,将铜箔平放在水平桌面上,M面朝上,铜箔呈现出向M面翘曲的现象称之为翘曲,用直角尺测量样品四周的最高点并读数,即为所测样品的翘曲值,具体测量方法如第118页图1。

3 试验方案

3.1 试验所需主要设备

试验所用生箔机设备为公司产线正常生产用生箔机,日本日立S-3400N型扫描电子显微镜,北京瑞利分析仪器有限公司生产的VIS-723N型可见分光光度计,采用科仕佳MG6-SM光泽度计检测铜箔表面光亮度,日本三丰Mitutoyo SJ-301型便携式表面粗糙度测量仪测量铜箔M面粗糙度等。

图1 电解铜箔翘曲的检测方法

3.2 试验内容

溶液参数如下:

ρ(Cu2+):60 g/L~120 g/L;ρ(H2SO4):70 g/L~130 g/L;ω(Cl-):20×10-6~50×10-6。

生箔参数如下:

上液温度:40 ℃~60 ℃,上液流量:≥40 m3/h,电流密度:20 A/dm2~100 A/dm2。

在上述溶液体系条件下,加入添加剂进行电解生产锂电池用双面光铜箔,生产标称厚度为8 μm的双面光电解铜箔,连续跟踪生箔下卷铜箔的内在性能指标,并测量翘曲值,综合分析铜箔翘曲与Cl-以及内在性能指标的相关性。

3.3 性能检测

采用日立S-3400N型扫描电子显微镜观察铜箔表面形貌,在已制备好的铜箔样品上选择表观质量较好位置,截取2 mm×5 mm的试样,用纯水清洗,吹风机吹干后进行表面形貌测试。

取系统溶液,利用北京瑞利分析仪器有限公司生产的VIS-723N型可见分光光度计对溶液中Cl-浓度进行检测。采用日本三丰SJ-301型表面粗糙度仪,在下卷铜箔样品上取表观质量较好的位置,样品平放在水平桌面上,将表面粗糙度仪探头小心轻放于铜箔表面上,检测铜箔M面粗糙度,记录MRz和MP.C的结果,每个样品测量六次,取平均值。

采用科仕佳MG6-SM型光亮度计,在下卷的铜箔样品上选择表观质量较好的位置,取400 mm×500 mm的铜箔试样,将样品平放在桌面上,将光泽度计平整的放置在需要检测的铜箔表面进行检测,每个样品测量三次,取平均值。

4 实验结果与讨论

4.1 粗糙度R2,M对翘曲的影响

试验过程中,收集不同R2,M的数据样本,并测量相对应的翘曲值,二者相关性如图2所示。

图2 翘曲与R2,M的相关性

从图中可以看出,随着R2,M的逐渐增加,翘曲呈下降趋势。

4.2 M面光亮度对翘曲的影响

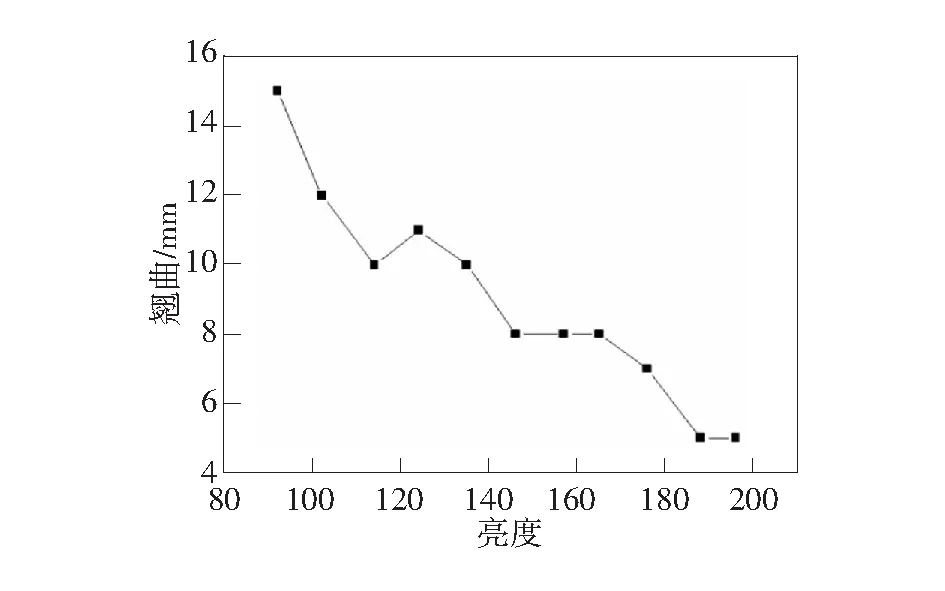

试验过程中,汇总分析铜箔表面M面光亮度对下卷铜箔翘曲度的影响,如图3所示。

图3 翘曲与铜箔M面光亮度的相关性

从图中可以看出,铜箔下卷的翘曲值随着M面光亮度的增加呈下降趋势。

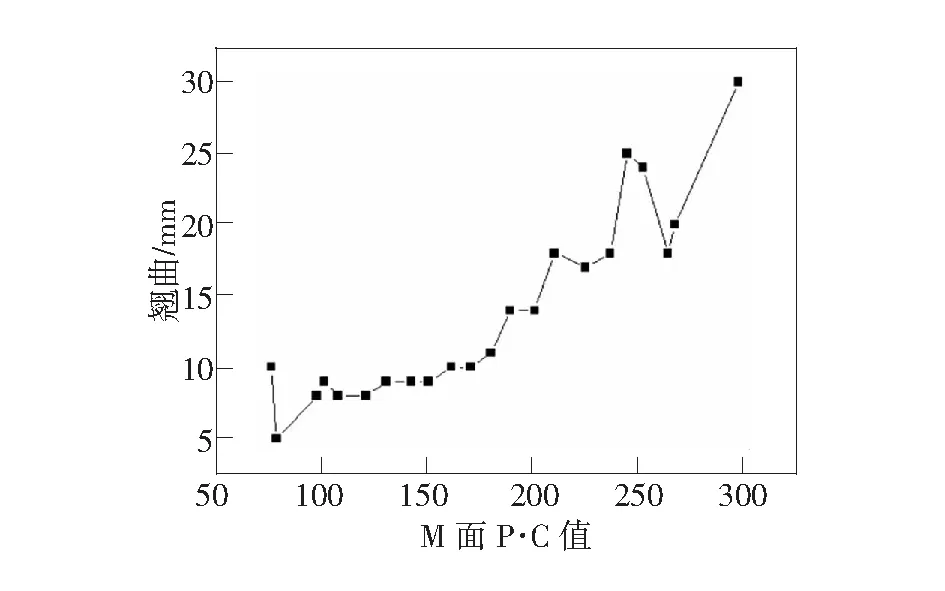

4.3 铜箔M面P.C值对翘曲值的影响

试验过程中,收集不同M面的P.C数据样本,测量对应翘曲值,如图4所示。

图4 翘曲值随着M面P.C值的变化趋势图

从图中可以看出,随着M面P.C值的增加,铜箔的翘曲值相应增加。

4.4 溶液中氯离子浓度对翘曲的影响

改变溶液中Cl-浓度,保持系统溶液中添加剂的量不变,跟踪分析生箔下卷后铜箔的翘曲度与Cl-浓度的相关性,具体数据见第 119页表1所示。

表1 Cl-浓度与翘曲的变化数据表

由上述数据可以明显看出,随着Cl-浓度的增加,铜箔的翘曲度呈缓慢下降趋势,当Cl-质量浓度≥22×10-6时,铜箔翘曲在10 mm以下。

4.5 SEM分析

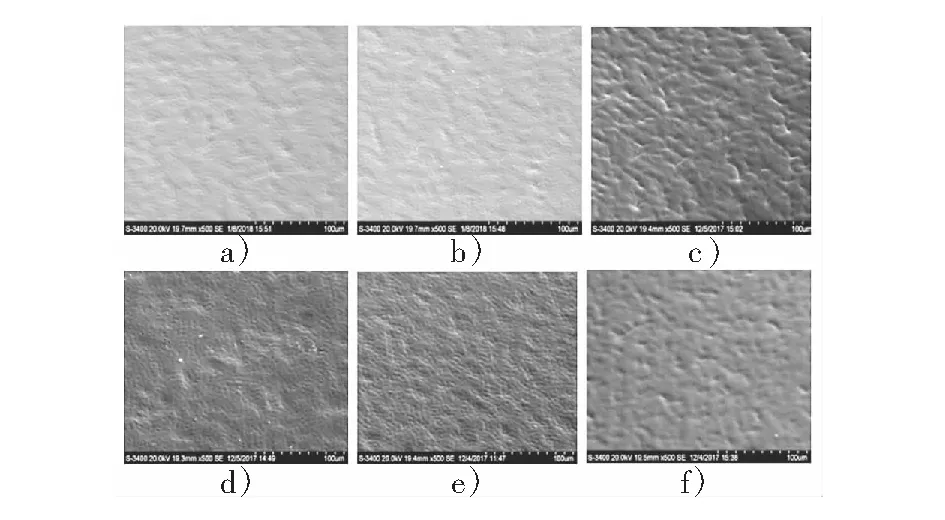

试验过程中分别取翘曲值为5 mm、10 mm、15 mm、20 mm、25 mm、30 mm的电解铜箔样品进行SEM分析,记为a、b、c、d、e、f,如图5所示。

图5 电解铜箔样品SEM照片

由上述SEM照片可以看出,由a)→f),铜箔表面的平整度逐步变差,铜箔电沉积时的致密度变差,表现在铜箔表面晶粒之间的缝隙变小、加深、增多,表面结构由平原丘陵结构逐步向山峰结构转变。铜箔低翘曲度对应的表面结构为:铜箔表面整平、致密性良好。

4.6 结果分析

1) 随着铜箔表面粗糙度R2,M的增加、铜箔表面光亮度的增加、铜箔表面M面的P.C值的减少、系统溶液中Cl-浓度的增加,铜箔翘曲度均呈下降趋势。

2) Cl-降低铜箔翘曲的机理可能为:Cl-可以有效消除或降低铜箔电沉积成型过程中的应力作用,从而使得铜箔下卷的翘曲值较低。

3) 铜箔表面粗糙度R2,M,铜箔表面光亮度以及铜箔表面M面P.C值均与铜箔表面的微观结构相关,即铜箔表面微观的“平原丘陵”结构有利于翘曲的改善。

5 结语

随着电动汽车的日益推广,其核心部件之一的锂离子动力电池行业呈跳跃式发展,其对电解铜箔的品质要求也越来越严格,翘曲对锂离子动力电池行业的直接影响就是涂布均匀性,更甚者将降低生产效率,因此解决电解铜箔的翘曲势在必行。

随着铜箔翘曲度的降低,铜箔生产的系统溶液中Cl-浓度增加,铜箔表面的R2,M增加、光亮度增加、M面P.C值逐渐降低,其表面微观结构呈现出晶粒更加细小、结晶更加致密,初步分析此种铜箔表面微观结构为电解铜箔的稳定结构,这与其内在性能的表现互相验证,即随着晶粒变小、结晶致密,其表面结构更加平整,光亮度增加,M面的P.C值降低,铜箔翘曲相应降低。