刚挠结合板纯胶层过孔制作凹蚀的改善

孙志鹏 杨先卫 黄金枝

(惠州中京电子科技有限公司,广东 惠州 516008)

1 背景说明

随着电子技术向多功能化、小型化、轻量化的发展,刚挠结合印制电路板(R-FPCB,俗称软硬结合板)的产品应用越来越广泛。随着产品功能的日趋完善,R-FPCB设计层数越来越多,多层软板设计应用已经在越来越多的软硬结合产品上体现,由于软板材料在制作过程的不耐碱性攻击的特殊属性,多层压合的软板在过孔制作时纯胶层咬蚀不良一直是一个技术难点。

目前所生产的多款R-FPCB产品,由于设计为多层挠性板,在电镀制作过程中由于除胶咬蚀过大,导致上铜出现断裂,使制作风险加大,给产品带来可靠性制作隐患。本文主要从厂内制作流程上出发,特针对此类问题进行改善研究。

2 原因分析

2.1 制作产品报废分析

近期制作中纯胶咬蚀过度导致报废产品见图1。制作时使用的纯胶为三合一结构分别为上下使用25 μm厚度纯胶,中间为25 μm厚度的PI(聚酰亚胺)加强层,共三层组合结构。

图1 纯胶层过孔凹蚀

目前在线有纯胶层过孔制作的产品,由于孔内纯胶层制作时凹蚀过度导致报废的统计,数据显示从2019年11月至2020年2月平均报废率为15.20%,品质失控急需要进行改善。

2.2 鱼骨分析产生问题的原因

针对咬蚀过大可能造成的原因,从人员、设备、材料、方法、测量和环境等方面考虑,使用鱼骨图进行初步分析。

通过鱼骨图进行分析,主要影响因素包含材料种类的选择、加工参数等,由于设备设置参数过多,在除胶参数设置上针对喷压、温度等参数进行固定,仅选择循环泵开启数量进行除胶段参数设计的研究。

2.3 报废原因分析验证

目前使用的纯胶材料主要有两种类型一类是环氧树脂结构,一类是丙烯酸类纯胶。通过对不同纯胶材料在同样除胶制作参数下进行制作对比分析(见表1)。

2.4 除胶段化学制作机理及纯胶材料对比分析

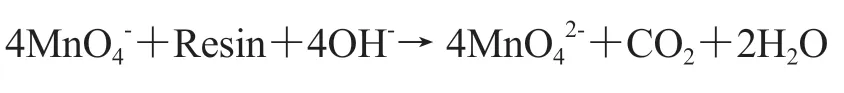

通过下面一组除胶渣原理化学反应方程式来说明除胶制作的反应机理如下。

蚀刻反应:

分解反应:

Oxamat再生法:

阳极反应:2Mn+6→2Mn+7+2e-

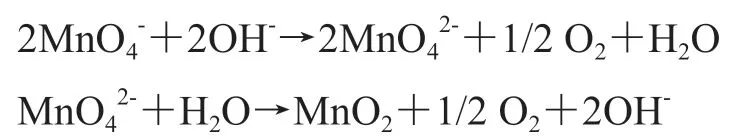

目前业内主要使用的纯胶材料有两种,一种为环氧树脂类纯胶,一种为丙烯酸类纯胶。

下面从两种胶材料分子结构上进行对比,看哪种胶的分子结构更加稳定,耐化学性效果更突出一些(见图2)。从分子结构上分析,在高价Mn的作用下,丙烯酸的分子结构更容易被打开被进行咬蚀刻反应。

小结:在产品设计时如多层软板过孔制作的产品在流程上设计有化学除胶流程的产品建议优先选择环氧类纯胶进行多层软板粘结层制作。

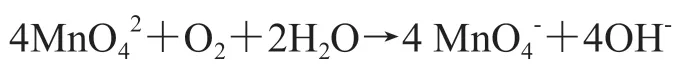

2.5 问题产生原因筛选验证

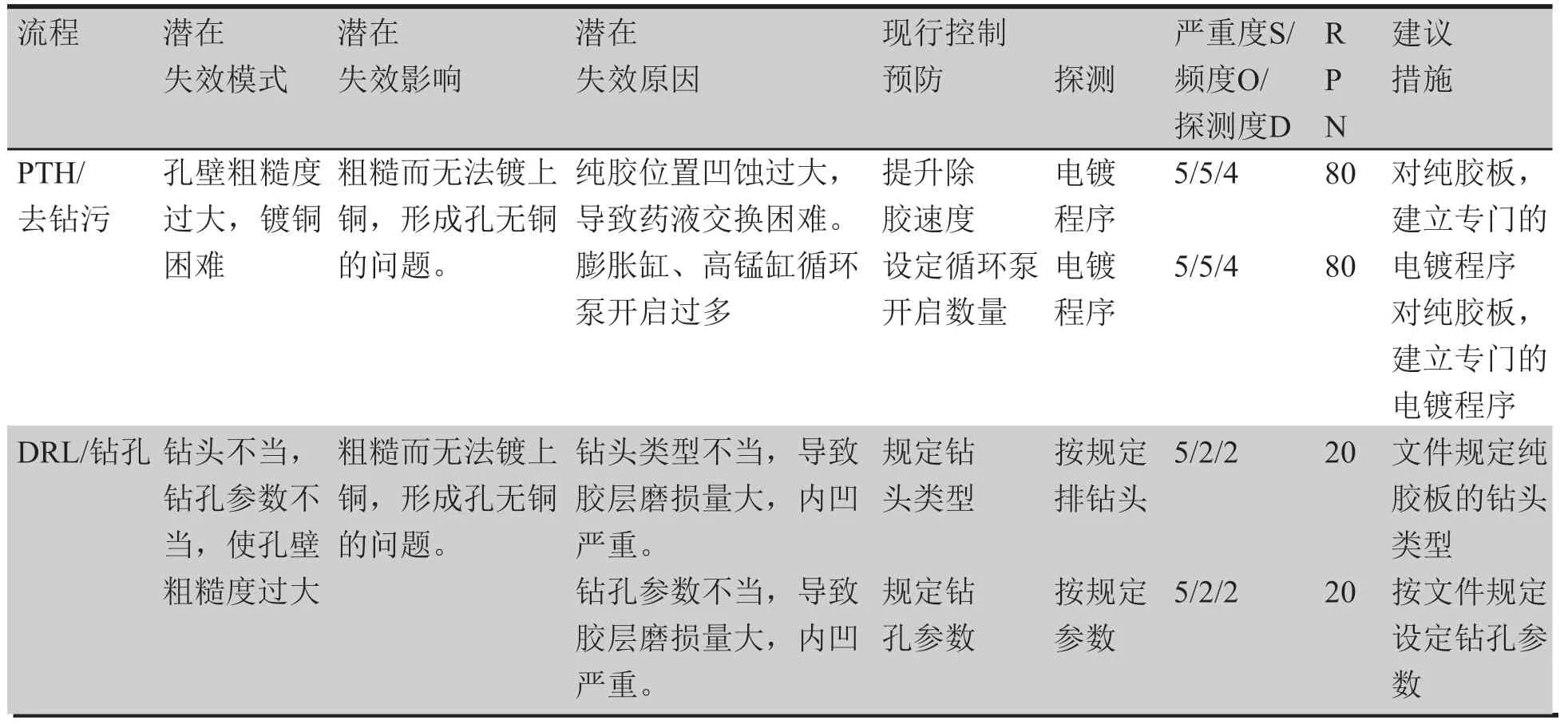

使用环氧类纯胶在制作过程中,如何优化制作条件达到最佳制作效果,原因分析验证项目(见表2)。

表1 两种树脂的除胶量

图2 两种树脂的分子结构

表2 制作过程中原因分析

3 试验过程

3.1 主要加工环节分析

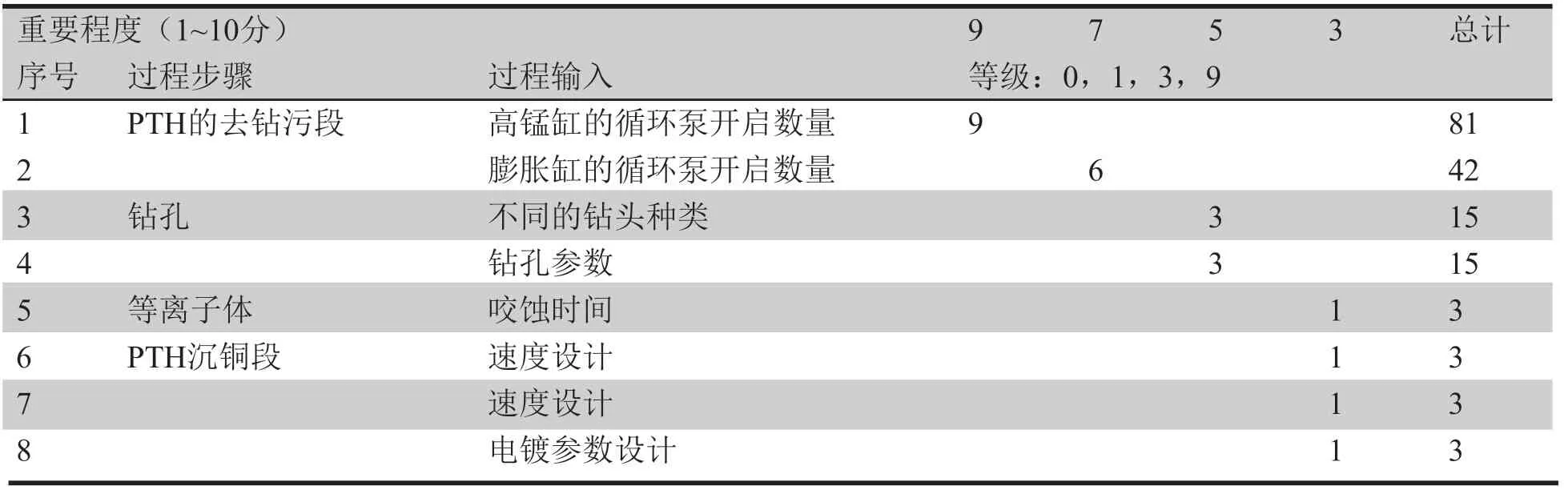

主要加工环节分析见表3所示。

3.2 四大重要影响因数分析

对前四大重要度因数进行进一步分析见表4所示;通过对失效原因的分析得出主要问题产生的因果关系见图3所示。

3.3 钻头种类对纯胶凹蚀影响的分析验证

X1:为了研究使用的钻头类型对纯胶凹蚀是否有影响,使用双样本T检验,试验模型对不同刀具种类同尺寸钻头进行对比测试分析,通过切片分析记录孔壁质量情况,记录数据见图4、表5。数据说明两种钻头过孔制作对纯胶凹蚀量没有显著差异。

表3 加工环节重要度分析

表4 潜在因素分析

图3 纯胶凹蚀问题产生的因果关系

3.4 钻孔参数对纯胶凹蚀影响的分析验证

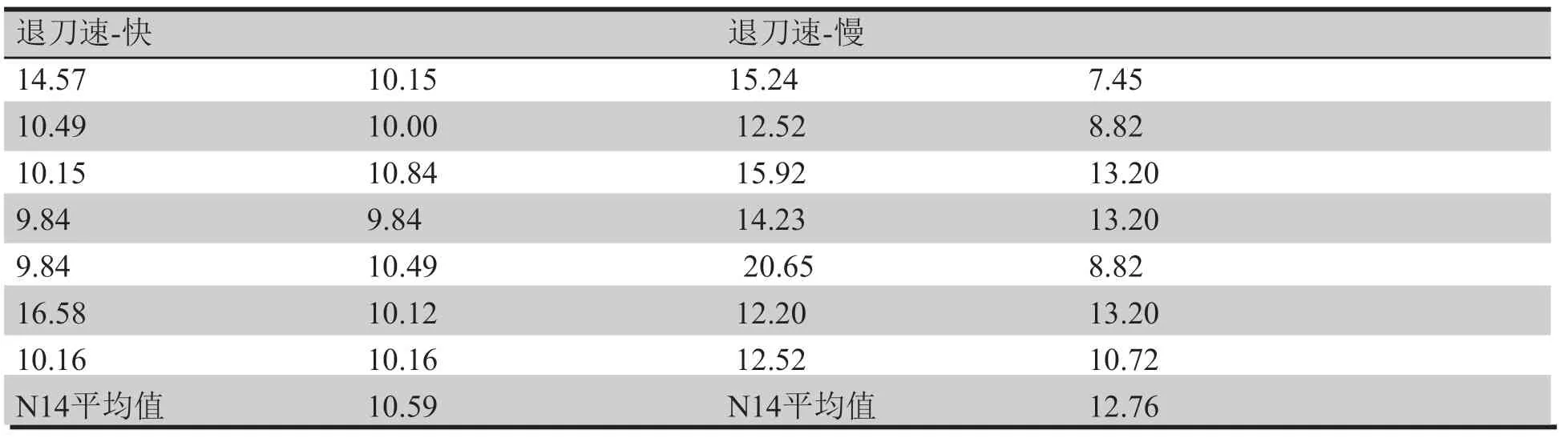

X2:为了研究使用的钻孔参数对纯胶粗糙度是否有影响,针对钻孔参数中容易对孔壁质量影响最大的退刀速度进行对比测试,数据见表6。数据说明钻孔参数中的退刀速加快、慢,对纯胶的咬蚀量没有显著差异。

3.5 膨胀缸与高猛缸的循环泵开启数量对纯胶凹蚀影响的分析与验证及DOE测试

X3、X4:进行对比测试固定线体运行速度、药水浓度、温度等可调参数,只对缸体循环泵开启数量进行改变测试针对膨胀缸泵和高锰缸泵开启数量,进行DOE测试。 来验证除胶参数对制作效果的影响。

DOE试验:

第1步:由不同的膨胀泵X2、高锰循环泵X3开启个数的纯胶咬蚀量,找出最佳参数。纯胶咬蚀量Y要求越小越好;

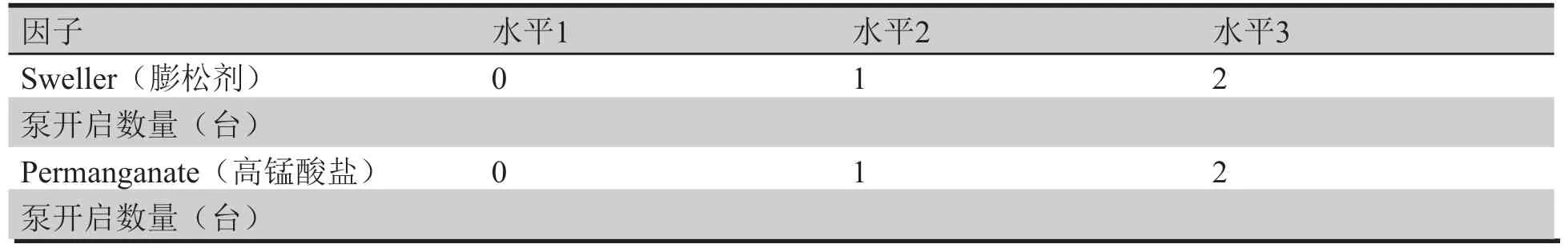

第2步:确定DOE实验因子(见表7)。

因子:膨胀段循环泵开启的数量、高锰段循环泵开启的数量,为计数型数据。

水平:膨胀循环泵:低=0个,中=1个,高=2个;高锰循环泵:低=0个,中=1个,高=2个

第3步:设计实验条件表格,设计2K全因子分析DOE。实验条件和实验结果见图5所示。

表5 不同钻头钻孔的粗糙度 (单位:μm)

表6 不同退刀速度钻孔的粗糙度 (单位:μm)

表7 DOE实验因子与水平

图5 DOE实验数据(单位:μm)

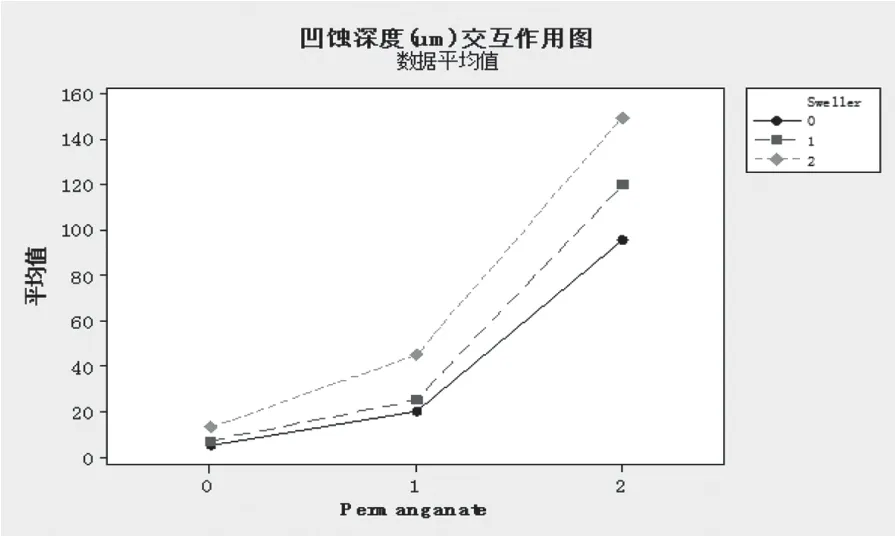

图6 Sweller、Permanganate的循环泵数量和凹蚀深度的交互作用图

图7 Sweller、Pemanganate的泵数量和对应的孔凹蚀程度

第4步:分析因子

由于因子都是属于“计数”类型,且由于均方误差 = 0 或误差自由度 = 0,不能绘制指定残差类型的图形。从图6确认因子对纯胶的咬蚀度影响。当Sweller和Permanganate的泵个数都是0时,凹蚀数量都在20 μm以内,满足要求。由前面的DOE对比分析可以看出,膨松剂和高锰酸盐缸只要开启泵,纯胶的凹蚀量都会比较大,最佳条件的凹蚀量也会达到30 μm。根本原因是纯胶材料的特性不耐碱,遇到碱溶液即会被咬蚀(见图7所示)。

4 分析论证

4.1 主要影响因子筛选

针对以上分析阶段得出的结论,对Y影响最大的为X3和X4,X1和X2无影响。故将从X3和X4二者搭配使用,分析二者的开、关时对纯胶的影响,做出改善。设计方案见图8。

图8 X3和X4二者搭配方案

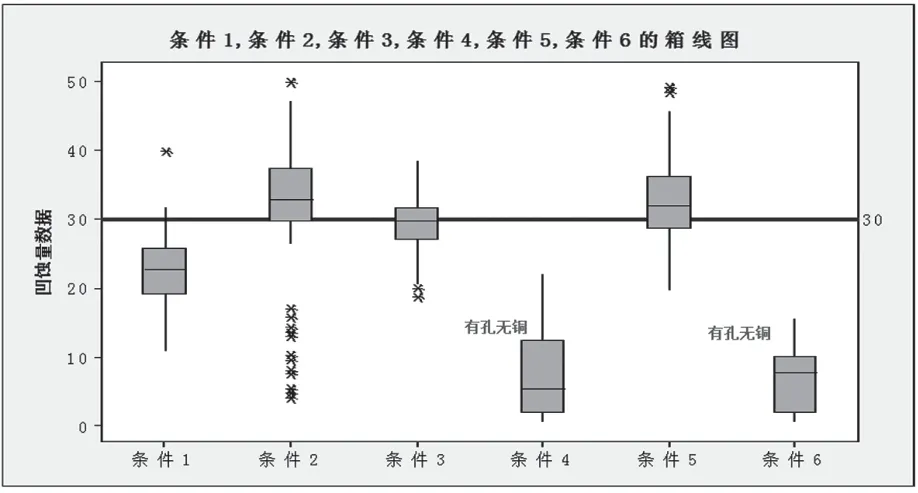

图9 凹蚀量箱线图

4.2 主要因子对应不同条件下的制作效果确认

按表10的条件1~6试验,得到纯胶凹蚀量箱线见图9。条件4和条件6的纯胶咬蚀量最少,平均凹蚀量基本在10 μm以内,但出现有孔无铜的问题,也是不可以接受的。条件1、2、3、5的镀铜厚度满足要求,下面将进一步筛选最优的生产条件。

4.3 条件1、2、3、5的纯胶凹蚀量的过程能力(见图10)

从纯胶凹蚀量过程能力对比可以看出,条件1的CPK为1.25,说明条件1的纯胶咬蚀量的数值表现比较稳定,为最优条件。

4.4 最优条件制作的验证

4.4.1 测试板验证

使用的测试板分别按原来的生产条件(泵各开2组)与改善后的条件1(泵各开2组)做对比测试。对比情况见图11所示。

图10 四个条件的过程能力

图11 改善前后的比较

改善前:纯胶的咬蚀量在100 μm左右,超过纯胶凹蚀量≤30 μm的要求。且切片显示有明显的因咬蚀而造成的空洞问题,不能满足要求。(根据IPC-600F要求多层软板去钻污凹蚀深度小于50 μm,本文要求小于30 μm。)改善后:纯胶的咬蚀在30 μm以内,铜厚满足要求,进行导入中批量制作。

4.2.2 批量验证

改善制作从三月开始实施目前跟踪3月产品制作效果未发生凹蚀问题,凹蚀过度产生报废为零。

5 结论

(1)在多层挠性板设计上,如挠性板层设计有过孔制作,应优先选择耐化学性更加稳定的环氧类纯胶作为粘结片进行制作。

(2)纯胶耐化学性尤其对碱性攻击颇为敏感,在化学除胶工艺流程中,膨松段和高锰酸盐段循环泵的数量在满足品质的情况下尽量控制到各开一台进行制作,可达到孔壁质量最佳的效果。