HD-BSC型给煤机称重准确性分析及解决方案

刘 勇,王 海

(宁夏京能宁东发电有限责任公司 自动控制中心,银川 750000)

0 引 言

HD-BSC型称重式计量给煤机是用于燃煤火力发电厂锅炉制粉系统的主要给煤设备。它能够实现连续、均匀给煤,并在给煤过程中进行准确的称重计算,而且能够根据锅炉燃烧控制系统需要,自动调节给煤量,使实际给煤量和锅炉负荷相匹配[1]。随着节能降耗要求的提高,如何提高给煤机煤量计量的准确性成为热议的课题[2]。

1 给煤机称重原理

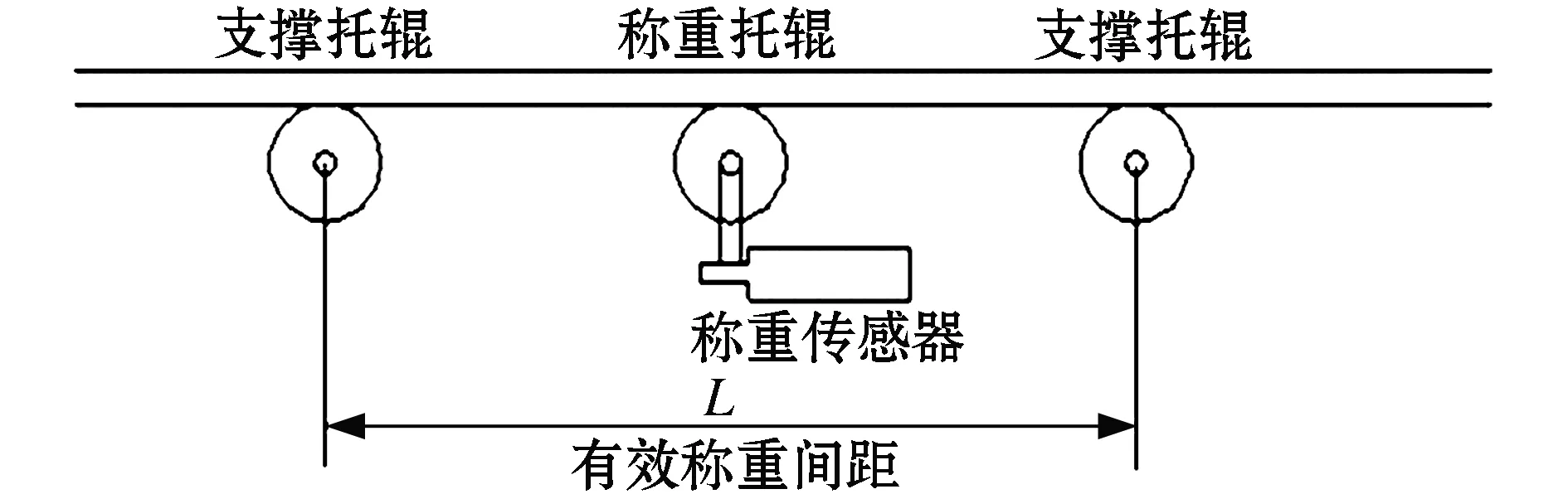

给煤机主要由皮带给料系统和称重系统组成。给料系统主要实现燃料的供给功能,称重系统实现燃料的计量功能[3-4]。给料系统主要包括主动轮、从动轮和皮带,主动轮在电机带动下利用与皮带的摩擦力带动皮带运动,从而实现燃料供给功能。给煤机称重系统由称重单元和测速单元组成,称重单元主要由2个支撑托辊、1个称重托辊和2个称重传感器组成,称重托辊两侧的支撑托辊构成有效称重间距L;测速单元为固定在主动轮主轴上的测速传感器。称重信号和速度信号经过演算调节器运算,即可显示出称重式计量给煤机的瞬时给煤量,其计算式为

(1)

式中:T为称重传感器的称重质量,kg;L为有效称重间距,m;V为皮带的速度,m/s。

2 给煤机称重准确性的影响因素分析

由给煤机瞬时煤量计算式可以看出,称重质量T、皮带速度V以及有效称重间距L直接影响称重结果,因此主要从这3个方面展开分析。

2.1 有效称重间距

称重托辊位于支撑托辊中间,如果不准确测量称重间距L,将导致实际的称重间距与计算的称重间距不符,导致称重出现偏差。有效称重间距的示意图如图1所示。

图1 有效称重间距示意图

2.2 称重传感器线性度

称重传感器在受垂直力后发生轻微形变,称重传感器形变会引起其电阻值发生变化,阻值变化与与受力大小成正比,通过测量阻值变化量来测量皮带上物料的质量。根据称重传感器特性,传感器在量程为60%~80%时线性度最高,可根据实际正常运行过程中有效称重段内的物料质量,选择合适量程的传感器,以提高给煤机计量精度。

2.3 托辊安装水平度

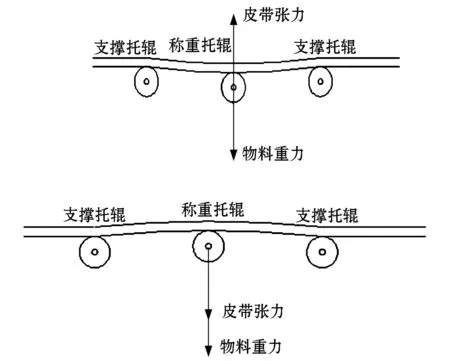

称重托辊与支持托辊理论状况下应保持标高一致,若不一致同样会导致称重传感器异常受力,如图2所示。当称重托辊低于支撑托辊时,称重传感器实际测量值为物料重力减去皮带张力,造成测量值偏低。当称重托辊高于支撑托辊时,称重传感器实际测量值为物料重力与皮带张力之和,造成测量值偏高[5]。

图2 称重传感器受力示意图

2.4 称重托辊自转的灵活程度

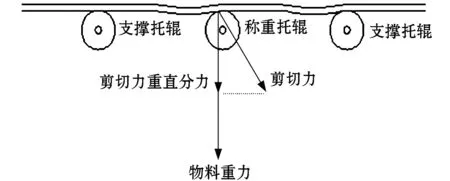

称重托辊无法转动或转动不灵敏会导致水平方向受力不能抵消。同时,皮带正常运行过程中存在部分形变,导致该力改变受力方向,对称重托辊形成剪切力,如图3所示,剪切力垂直方向分力导致称重传感器异常受力。

图3 称重传感器剪切力示意图

2.5 给煤机跑偏及皮带张紧力影响

给煤机运行过程中皮带存在跑偏,会导致皮带与给煤机外壁产生摩擦,摩擦过程中皮带受力异常,直接影响称重传感器测量,导致测量存在偏差。

皮带的张紧过松时,皮带易出现打滑现象,造成皮带无法正常运行;皮带张紧过紧会导致皮带产生形变,影响称重。

2.6 信号干扰

称重传感器测量回路为电气回路,现场信号传输过程中易受感应电干扰导致测量结果存在误差,所以称重传感器及测速传感器传输线路必须有可靠的屏蔽层且屏蔽层要单端接地,防止感应电造成测量误差。

2.7 皮带撒煤

给煤机在运行过程中存在撒煤现象,如果撒煤现象出现在称重单元之前,会导致洒落燃料无法进行计量,并通过清扫链电机送入磨煤机,从而影响给煤机计量准确性。

3 提高给煤机计量精度的解决方案

3.1 制定给煤机检修技术标准

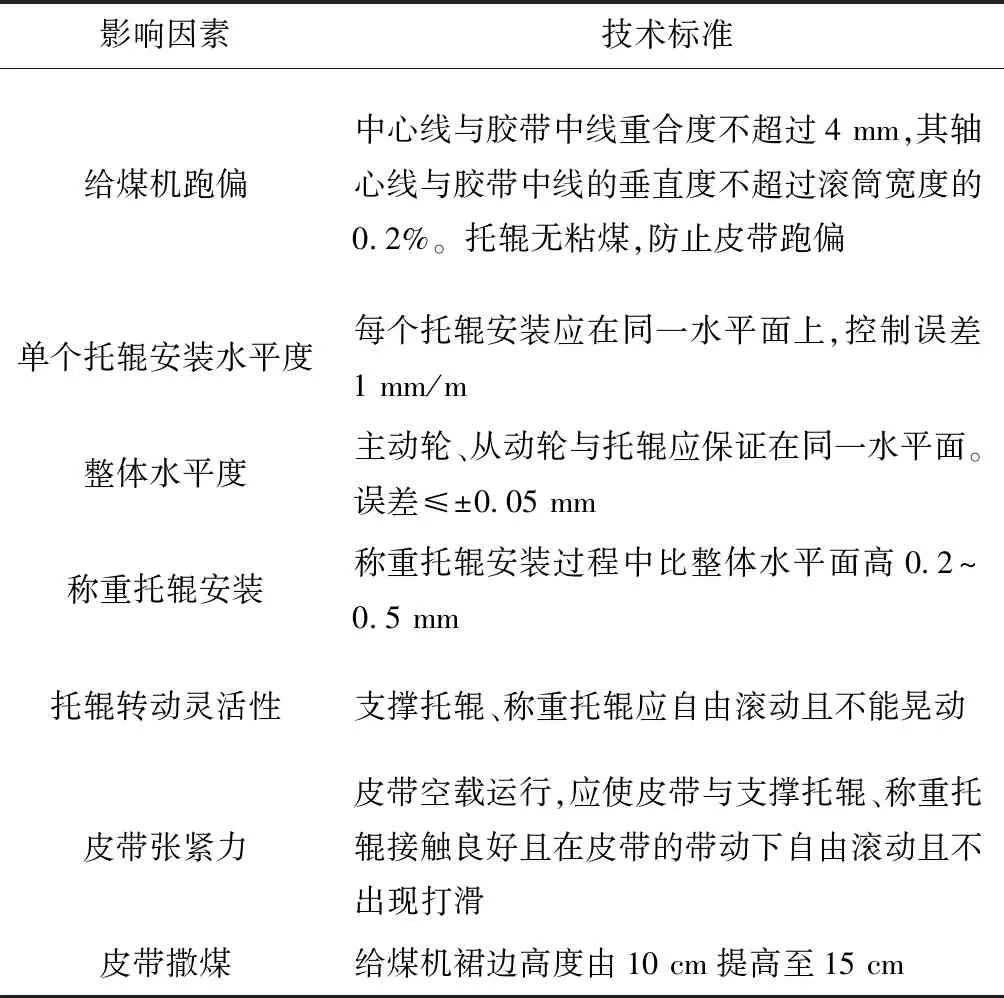

通过对影响给煤机计量精度的因素进行分析,制定了给煤机检修技术标准,见表1。

3.2 改进给煤机实物标定方法

HD-BSC型称重式计量给煤机的标定步骤为静态零点、静态量程、动态零点、动态量程、实物标定。原实物标定方法如下:

1)实物标定采用60个5 kg锁型标准砝码依次从给煤机尾部放到给煤机皮带上,每个标准砝码均匀放置在皮带中间,给煤机上的砝码全部走完后,查看给煤机累计煤量的显示值,并记录为Q。

2)根据记录的质量Q,与实际质量300 kg进行比较,计算出皮带秤的修正系数。通过多次修正直至误差满足要求。

原有的实物标定方法能够在一定程度上消除皮带称重段自身张力对称重的影响。但给煤机实际运行过程中,煤质量远大于5 kg砝码,煤依次通过有效称重段时,会导致校验过程和实际运煤过程的皮带承受的重力不同,同样皮带的张力也不同,受皮带张力的影响,皮带秤测量的仍然不精确。

采用模拟运行皮带称重段煤质量的方法,选用合适的砝码实物校验给煤机,尽可能地消除皮带自身张力的影响,提高给煤机计量精度。运行皮带有效称重段煤质量数据见表2。

表1 给煤机检修技术标准Table 1 Technical standards for maintenance of coal feeder

表2 运行皮带有效称重段煤的质量

通过计算,6台给煤机通过有效称重段的煤的平均质量为60.3 kg。根据有效称重段的煤的质量,结合给煤机的皮带长度以及有效称重段的长度,按照有效称重段内砝码的质量与有效称重段煤的质量一致的要求,计算所需标准锁型砝码的规格和数量。该实例中,给煤机的皮带长度为5.6 m,有效称重段的长度为0.5 m,有效称重段的煤的质量为60.3 kg;通过不断对比和筛选,选用10 kg的标准锁型砝码,其尺寸为16.5 cm×10.5 cm×13 cm;满足要求的计算结果为0.5 m÷0.165 m×10 kg ×2=60.6 kg。由此可看出,选用2个10 kg的标准锁型砝码并排放置时,其通过有效称重段的质量总和为60.6 kg,与6台给煤机的平均质量60.3 kg基本一致,能够有效模拟运行时皮带上的煤的质量;根据给煤机的皮带长度以及标准锁型砝码的尺寸,确定所需标准锁型砝码的数量为5.6 m÷0.165 m=34个,因此,双排并列放置时共放置68个即可。

即当实物标定用68个10 kg锁型标准砝码,采用双排并列放置方法,依次从给煤机尾部放到给煤机皮带上,每个标准砝码均匀放置在皮带中间,给煤机上的砝码全部走完后,查看给煤机累计煤量的显示值,并记录为Q。根据记录的质量Q,与实际质量680 kg进行比较,计算出皮带秤的修正系数,通过多次修正直至误差满足要求。

4 结 语

通过对影响给煤机称重的因素进行分析,制定了给煤机检修的技术标准,确保给煤机检修质量符合要求。采用模拟运行皮带称重段煤质量的方法,实物校验给煤机,尽可能的消除皮带自身张力的影响,提高给煤机计量精度。