热工远程监测分析诊断系统开发与应用

侯 峰,谢泽坤 ,张 震,牛玉广,3

(1.陕西国华锦界能源有限责任公司,陕西 榆林 719319; 2.华北电力大学 控制与计算机工程学院,北京102206;3.华北电力大学 新能源电力系统国家重点实验室,北京 102206)

0 引 言

能源是人类赖以生存的重要物质资源,而电力是能源利用的主要形式之一。随着1 000 MW超超临界、二次再热等先进机组高参数、大容量的发展以及由技术进步引起的各种发电方式的出现,热工自动化技术及设备的复杂程度不断提高,火电厂热控系统的可靠性[1]也日益成为衡量机组安全、可靠、经济运行的重要因素。在高温高压、随机噪声、扰动等复杂工况下,机组长期运行不可避免地会出现特性变化,控制器参数整定不及时,传感器、执行器故障增多,容易引起控制性能下降的问题。据统计,有超过90%的控制回路采用了PID控制器,建立在控制回路基础上的多回路控制系统性能往往取决于测量仪表、执行机构及常规PID控制器的性能优劣,而PID参数不良整定普遍存在[2]。过去依照人工检修和经验调参的方式越来越呈现出效率低、周期长和费用高的缺点,难以做到早期、全面、及时的故障诊断与系统性能分析。

国内外许多研究人员或机构对控制系统性能评价或故障诊断开展了广泛深入研究[3-6]。文献[7-9]利用多元统计分析、矩阵分解等数据驱动技术从系统层面对热控系统传感器故障诊断进行了深入研究,解决了数据降维处理的问题。此外,不少公司机构开发了控制器性能评价软件,并在化工、造纸等行业取得了良好的应用[10]。

当前,火电机组集散控制系统(Distributed Control System,DCS)已实现了火电厂控制系统的数字化。在此基础上,监控信息系统(Snpervisory Information System, SIS)也得到了广泛应用。针对长期保存在SIS的机组数据,集团侧、电科院、火电厂可以通过建立数据中心,对火电机组及其控制回路进行集中的分析诊断和性能优化,并形成反馈从而指导现场的检修、故障排查和性能优化。其中,国家能源集团、大唐集团、华能集团、华电集团、国电投以及京能集团、浙能集团、江苏国信集团等正在开展数据中心规划或试点研究工作。这种通过建立数据中心进行集中开发、指导的新模式展现出了良好的应用前景。

热工远程监测分析诊断系统以某电厂作为数据采集源和分析对象,实时采集点数约1 000点。该系统以组态软件灵活组态、应用插件独立开发以及插件与组态解耦的开发新模式为特点,并结合性能评价、故障诊断、模型辨识和整定优化等功能模块,通过不断地实验研究,对电厂数据中心的建设进行实践探索。系统的建成和完善有助于提高热控系统的可靠性及维护水平,有助于火电机组的安全高效运行及火电厂的节能减排。

1 系统功能与架构

1.1 系统功能

状态监测:通过火电厂生产流程图、点列表、实时/历史趋势图等方式对机组运行状态参数进行在线监测。

性能评价:基于历史数据对控制回路进行性能指标评价,包括稳态和动态性能指标以及随机性能指标即最小方差指标[11-12]。其中,动态性能指标包括超调量、调节时间、衰减率和最大动态偏差;稳态性能指标包括静态偏差、方差和稳态误差。

故障诊断:对控制回路中的执行器或传感器进行实时故障诊断;对选定历史时间段的控制回路中执行器或传感器的故障信息进行统计,统计信息包括故障次数、故障类型、故障发生的时间。

闭环辨识:通过开发的模型辨识工具箱,选定一段有效历史数据,对不同工况下的控制回路进行模型参数辨识,包括低负荷、中负荷以及高负荷工况下的被控对象模型。模型辨识工具箱涵盖试验模型、最优模型、辨识模型和调整模型。其中,试验模型是在回路的阶跃输入扰动试验下得出的模型;最优模型是将辨识效果最好的模型参数存为最优模型;辨识模型是所选定时间段内辨识得出的模型;由于扰动因素的存在,辨识模型不一定准确,需要根据辨识模型的输出与实际曲线的拟合程度来适当调整模型参数,并将拟合程度最好的一组模型进行保存,为后续判断最优模型奠定基础。

控制优化:根据回路性能评价结果,在某控制回路性能不达标或需要改善时调整控制器的参数以期达到希望的性能指标。

1.2 系统架构

系统开发总体流程图如图1所示,以北京四方继保公司的组态软件作为开发平台,通过平台的组态开发和脚本开发工具实现界面的人机交互功能,通过Java应用插件的开发形式实现算法高级应用功能,将数据提取、数据计算以及结果展示以更灵活的方式进行,达到独立开发、独立维护、平台与应用解耦的目的。系统的各个功能模块维护、升级和新功能添加均可通过应用插件和配置文件的形式实现。其中,Java应用插件与人机交互界面之间的接口通过平台的应用插件管理和调用规则来完成。

图1 系统开发总体流程

系统架构如图2所示,由主站、子站和数据传输网构成。主站实现数据统一存储和统一的数据服务接口,实现热工远程监测、自动调节及性能分析研究应用的功能,子站实现DCS、数字电液控制系统(Digital Electric-Hydraulic Control System, DEH)、自功发电控制(Automatic Generation Control,AGC)的数据采集功能,数据传输网完成子站到中心主站数据传输功能。系统采用C/S架构,系统分层设计图如图3所示。其中, 数据接入层主要实现发电设备状态信息、 运行监控信息的采集;数据转发层主要实现实时数据的预处理、数据转发到中心主站;数据服务层实现数据的统一存储,提供高级应用层的数据访问接口;高级应用层主要实现热工远程监测、分析诊断等应用。

图2 系统架构图

图3 系统分层设计图

2 分析诊断流程及核心算法概述

2.1 分析诊断流程

分析诊断流程如图4所示,系统采集来自火电厂子站的数据,在进行性能评价整定之前,选择待评价的调节回路和历史数据段,并采用数据在线分割方法对数据进行预处理[13]。

图4 分析诊断流程图

对于预处理后的数据,除了用于模型参数辨识、模型参数微调优化、传感器与执行器的故障诊断历史数据统计之外,还需进行状态判别用于性能指标评价。若属于动态阶跃响应过程,则计算动态性能指标;否则,计算随机性能指标和稳态性能指标。在上述所有步骤和内容完成后,对回路性能进行综合评价,若性能良好则保持各项参数不变,否则进行控制器参数整定并给出综合评价和优化整定结果。

2.2 核心算法概述

2.2.1 最小方差评价指标求取算法

基于最小方差基准的性能评价算法由Harris于1989年提出[14]。由于最小方差基准可以通过对闭环运行数据的计算得到且不会对运行中的控制系统造成干扰,因此该算法在控制系统性能评价中得到了广泛应用。最小方差评价指标ηs定义如下:

yt=(f0+f1q-1+f2q-2+…+

fd-1q-(d-1)+fdq-d+…)qt

(1)

式中:yt为输出序列;fi(i=1,2,…,d,…)是固定系数;q-i为滞后移位算子;d为被控对象的延迟。

式(1)两边分别乘以白噪声序列at,可得数学期望归纳计算式如下:

(2)

2.2.2 内模控制算法

控制优化整定算法采用内模控制算法。内模控制(IMC)由Garcia于1982年提出,其结构如图5所示[15]。图中:R(s)为系统输入;R1(s)和R2(s)为扰动输入;GIMC(s)为内模控制器;U(s)为内模控制器的输出;W(s)为实际被控过程对象;W*(s)为被控对象的数学模型,即内部模型;Y(s)为过程输出;Y*(s)为模型输出。系统输出与输入的关系为[15]

图5 内模控制系统结构

理想的内模控制器物理上不可实现,一般在内模控制器前或后串入1个低通滤波器,低通滤波器F1(s)的结构形式为

加入低通滤波器后,实际的内模控制器结构为

滤波器的时间常数Tf和m阶次越小,系统输出对给定值的跟踪滞后就越小,系统响应越快,但对模型误差就越敏感,系统鲁棒性就越差。

2.2.3 最小二乘递推算法

最小二乘算法是在18世纪末由高斯提出的,如今已经发展出许多基于最小二乘的改进算法。为了使辨识结果更加精确,从而对工程人员提供指导性意见,系统采用具有遗忘因子的最小二乘递推算法,对被控对象进行模型辨识。其计算式如下[15]:

(3)

3 应用分析

针对某电厂的主蒸汽温度控制系统进行性能评价模块的验证。选取一段时间的主蒸汽温度信号,如图6所示,该过程明显是一个稳态过程,经过计算得到其最大偏差为3.8、方差为1.6、稳态误差为0.6、最小方差指标为0.575。说明此时的控制器性能较好。

图6 主蒸汽温度曲线

由于机组在不同负荷下,模型的参数也会发生相应的变化,所以将负荷分为高、中、低3种类型,分别辨识出每种负荷下的各被控对象的模型参数。采用多组数据进行多次试验,将辨识效果最佳的参数保存到最优模型库中。另外,每次辨识的参数结果都可进行调整并观察其输出,确定下最优的模型参数。

选取汽包水位控制回路副回路控制对象进行参数辨识,辨识曲线如图7所示,得到的结果如图8所示。调整后的参数K=15.124,T=18.2,τ=7。

图7 模型辨识曲线

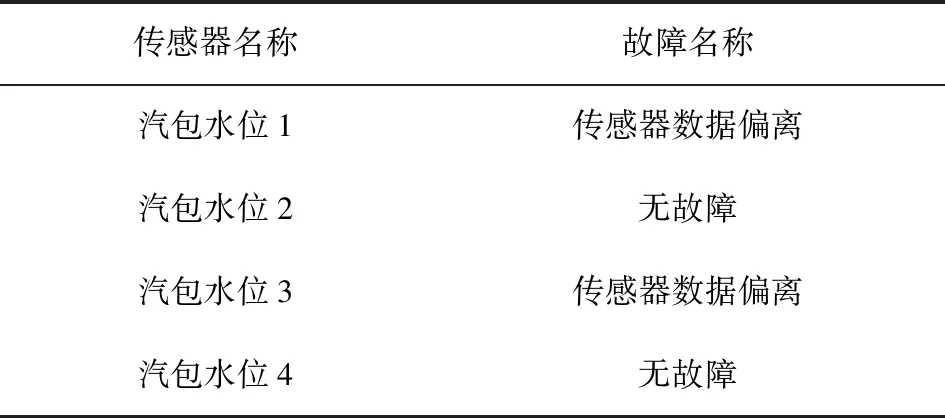

传感器、执行器故障诊断为实时在线运行,如表1所示,选取4个汽包水位测量信号判断当前水位传感器是否发生故障,同时分析出故障的类型。

图8 模型辨识结果

若存在故障则将故障时间和故障类型保存到历史数据库中,如表2、表3所示。在历史数据库中,可以随时调取某个传感器或执行器在某段时间内的故障次数以及故障类型。

表1 传感器故障诊断Table 1 Fault diagnosis of sensors

表2 执行器故障诊断历史库Table 2 History database of actuator fault diagnosis

表3 传感器故障诊断历史库Table 3 History database of sensor fault diagnosis

4 结 语

从系统功能、架构设计以及算法等角度阐述了热工远程监测分析诊断系统,实现了火电机组热控系统的状态监测、性能指标评价、故障诊断、模型闭环辨识与控制参数优化整定等功能,并在贵州电科院试运行。

系统在第一次迭代开发的基础上,仍需进行功能的不断完善和系统升级等开发工作。即通过改进算法、增加性能评价指标或建立更有效的评价体系,以提高性能评价准确度和可靠性;增加传感器和执行器的故障类型及诊断方法,通过采用智能计算、统计分析等算法或设计架构来降低故障的漏报率和虚警率;通过改进或增加智能算法提高系统闭环辨识精度以及优化控制参数。