自动化立体堆场装卸工艺

倪敏敏,单 佳

(上海振华重工(集团)股份有限公司,上海 200120)

随着船舶的大型化以及集装箱运输量的迅速增加,码头堆场空间的需求不断上升,堆场饱和,集装箱码头堆场越来越成为制约港口发展的重要因素[1]。为了增加堆场通过能力、实现码头经营高效化,已做过很多研究,但是以往研究或是通过提高集装箱港口装卸搬运设备作业效率和改进装卸工艺来提高作业效率,或是通过扩建堆场增加堆场面积来直接提高通过能力,然而这些方法都存在翻倒箱问题,影响堆场效率[2],且横向增加堆场面积在港口土地资源越来越紧张的情况下,扩建成本太高。因此,在港口内部有限堆场面积的前提下显著增加集装箱的堆存容量和降低翻倒箱率显得尤为重要。

立体堆场在这种背景下应运而生。立体堆场在堆存及装卸方式上有别于传统堆场,其主要由自动化堆垛机、高层货架、输送系统等构成。架式结构提高了空间利用率,节省用地,与自动化控制技术相结合更加便于管理[3]。而且区别于传统堆存方式的一点是它不存在翻倒箱率,进而提高了作业效率。虽然此模式在港口还处于探索阶段[4],但能给土地资源匮乏的港口在如何提高堆存容量上提供一个新思路。

1 码头装卸工艺

集装箱码头包含码头前沿、堆场、水平运输3部分,通过水平运输设备形成交互,完成装卸船、进提箱的完整作业流程。为达到效益最大化,码头前沿采用双小车岸桥,堆场内采用立体货架,前沿与堆场之间的水平运输设备采用自动化跨运车,堆场海侧交互区水平运输设备采用横移支架,堆场陆侧交互区水平运输设备采用地面转运梭车,堆场海陆侧交互区与堆场之间采用自动化堆垛机进行搬运,陆侧集卡与堆场地面转运梭车交互采用低架行车。这些设施设备相互配合,完成码头作业。

1.1 码头平面布局

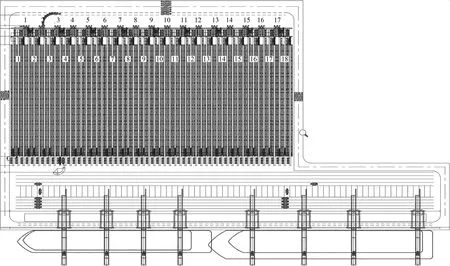

码头按照2个泊位、800 m岸线考虑,设计年吞吐量160万TEU,水水中转率0%,在此条件下对码头进行布局规划设计。按照JTS 165—2013《海港总体设计规范》进行泊位年通过能力计算。经计算,要满足2个泊位160万TEU的设计年吞吐量,每个泊位至少需要4台效率达到35自然箱h的双小车岸桥,即2个泊位共需配置8台双小车岸桥。堆场要满足160万TEU的年堆存能力,按堆存高度12层计,至少需要配置44 352个标箱位。实际配置箱位数可以满足设计要求,实际堆场通过能力可达163.7万TEUa。码头整体布局如图1所示,主要分为码头前沿作业区、堆场作业区和水平运输区3个部分。

图1 码头整体平面布局

1.1.1码头前沿作业区

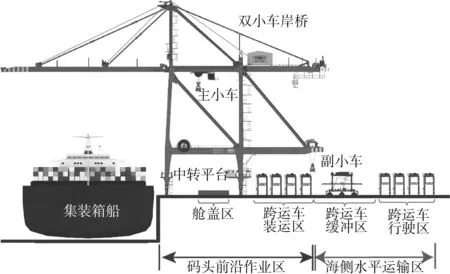

码头前沿装卸采用远程操控的双小车岸桥,吊具下起重量65 t,轨距35 m,外伸距取70 m,最大可满足20万吨级集装箱船装卸。轨内为舱盖板堆放区和超限箱集卡装卸车道,轨后为跨运车运行区。跨运车运行区分为跨运车装卸区、缓冲区和行驶区3个功能区,如图2所示。

图2 码头前沿布置

1.1.2水平运输区

水平运输区负责联通前沿装卸作业、堆场存取作业等环节。由于码头前沿采用自动化跨运车作为水平运输设备,为确保港口作业安全,采用隔离网加安全门的方式分离无人区和有人区。陆侧采用集卡作业,并结合相关水平交互运输设备共同完成作业。

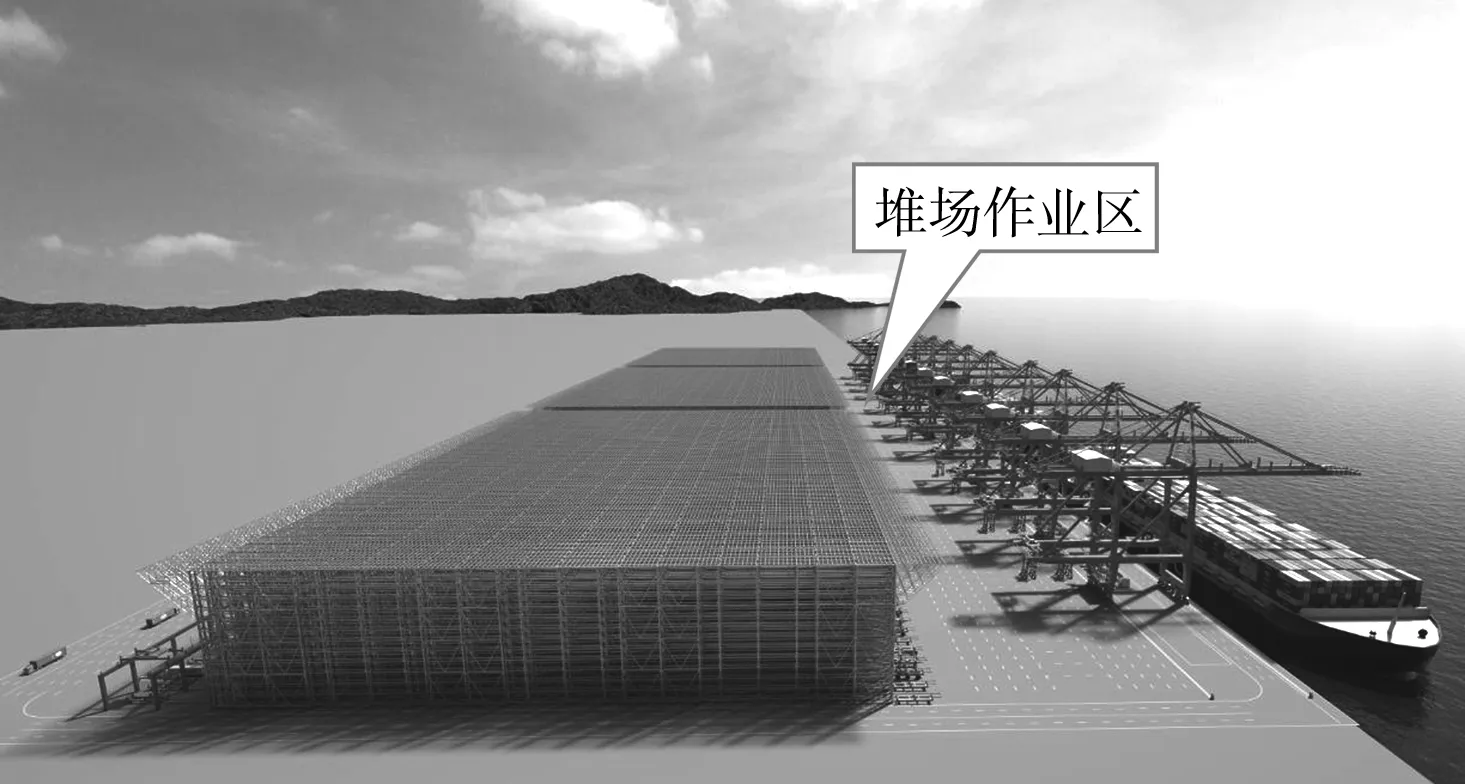

1.1.3堆场作业区

堆场垂直于码头岸线布置,全自动化作业。采用端部装卸方式:海侧为自动化跨运车交接区,陆侧为集卡交接区,堆场内采用自动化堆垛机实现集装箱的存取作业,集装箱放置在立体堆场货架上。海侧交互区通过横移支架实现自动化跨运车和自动化堆垛机的交接,陆侧交互区外集卡倒车进入装卸位后先和低架行车进行交互,集装箱再通过地面转运梭车和自动化堆垛机交接。根据堆场通过能力共设54条装卸线。图3所示为堆场作业区。

图3 堆场布置

1.1.4核心设备

1)自动化堆垛机。能实现大车、起升和货叉前后伸缩方向的运动,并沿巷道内地面轨道往返运行,每条巷道两侧为12层高的货架,每条巷道配置1台自动化堆垛机将海侧交互区横移支架上的集装箱通过自带货叉搬运至货架指定位置存放,反之亦然。将陆侧地面转运梭车上的集装箱通过自带货叉搬运至货架指定位置存放,反之亦然。

2)低架行车。将外集卡上的集装箱搬运至陆侧交互区的地面转运梭车上,反之亦然;每台低架行车通过大车移动负责5~8个集卡倒车位及临近梭车位。

3)横移支架。用于海侧交互区集装箱的转接存放。

4)地面转运梭车。用于陆侧交互区堆场与外集卡之间集装箱的地面转运。

1.2 装卸工艺流程

1.2.1装卸船流程

以卸船流程为例,装船反之。

双小车岸桥从集装箱船上抓箱后放置在岸桥后待装卸区,跨运车行驶到装卸区抓取集装箱后再进去海侧交互区。此时跨运车通过吊具将集装箱放置于横移支架上,自动化堆垛机通过自带货叉搬运至货架指定位置存放。

1.2.2集疏运流程

以集运流程为例,疏运反之。

外集卡进入港口后先行驶至陆侧交互区,低架行车将外集卡上集装箱搬运至地面转运梭车上,自动化堆垛机通过自带货叉搬运至货架指定位置存放。

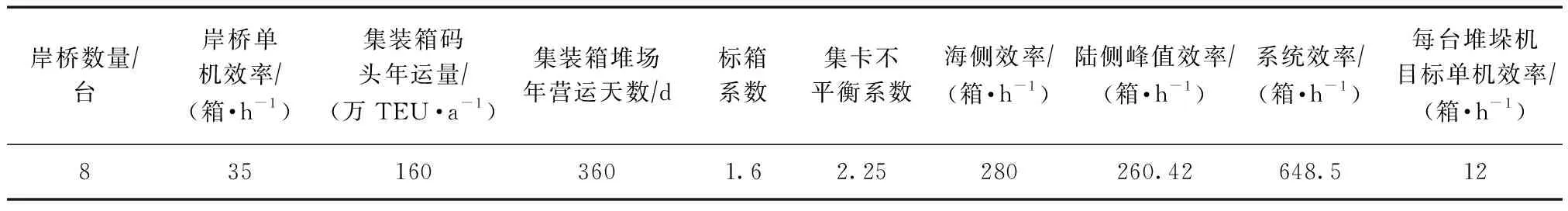

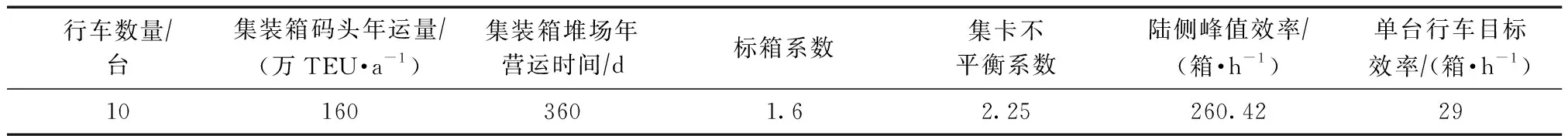

2 系统效率

不同于常规码头堆场采用轨道吊作为装卸设备,自动化立体式堆场内采用自动化堆垛机对集装箱进行搬运,水平运输设备不进入堆场,在堆场两端进行交互,岸桥的单机效率按照常规35箱h计算,为了满足160万TEUa的吞吐量,对堆场装卸设备主要是自动化堆垛机以及用来交互的行车效率进行分析,如表1和2所示。

表1 堆垛机目标单机效率

表2 行车目标单机效率

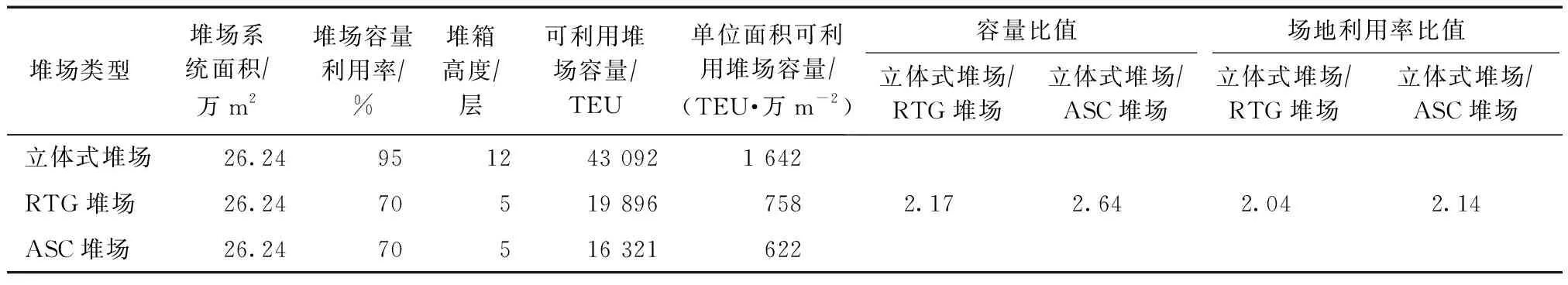

3 堆场场地利用率

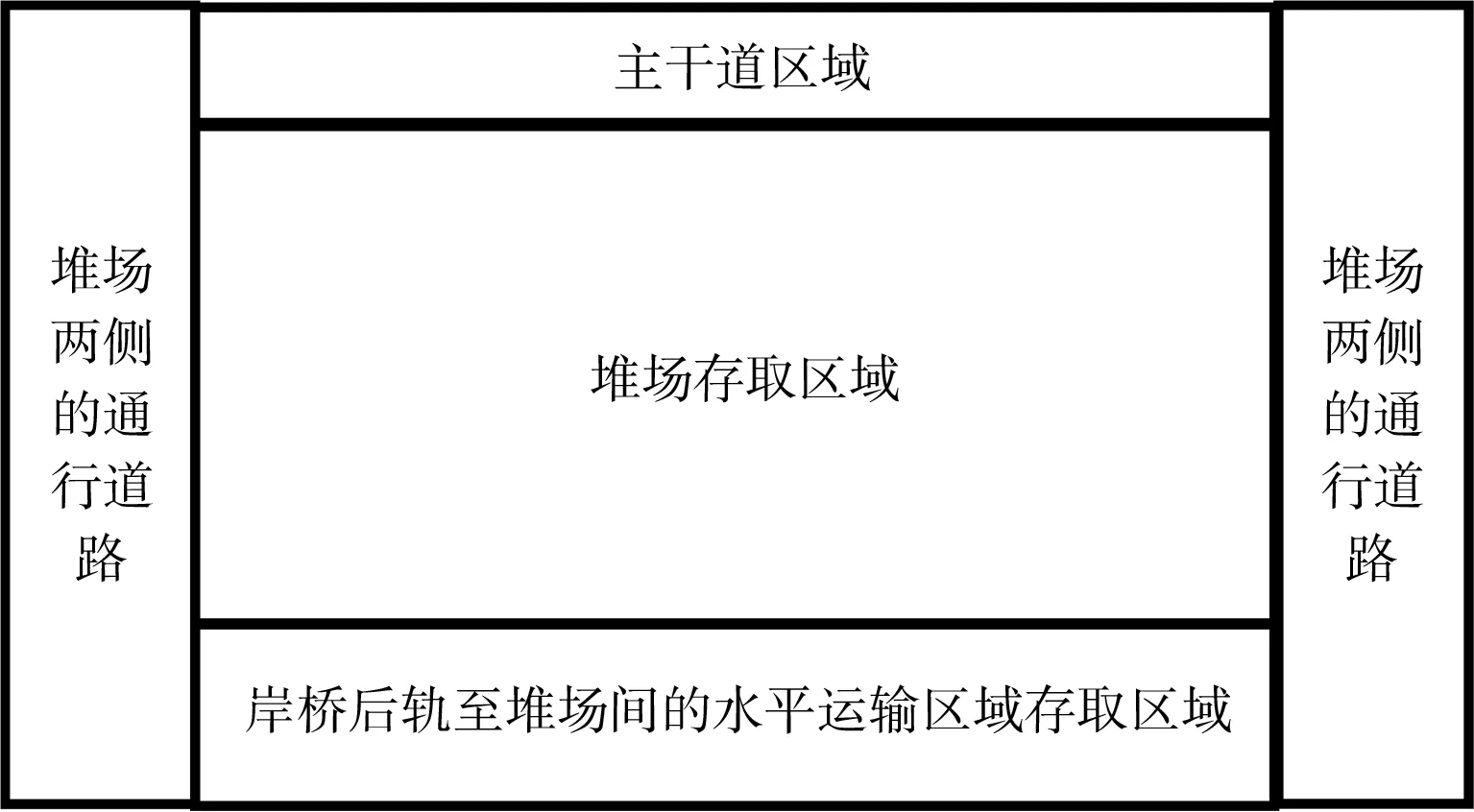

通过与其他类型堆场的场地利用率进行对比分析,研究该装卸工艺系统在节约土地方面的优劣程度。主要从两方面的指标进行分析:一是在相同可利用堆场容量的条件下,不同堆场系统所需土地面积的对比;二是在相同土地面积的条件下,不同堆场系统的可利用堆场容量的对比。上述堆场系统的计算面积不仅包括堆场存取区域,也包括从岸桥后轨至堆场间的水平运输区域、堆场后方的主干道区域,以及堆场两侧的通行道路。比较评估堆场系统土地利用率时须考虑的区域如图4所示。为满足堆场设计每年通过能力160万TEU的要求,立体式堆场的可利用堆场容量为43 092 TEU,此条件下所需的堆场系统土地面积为26.24万m2,即单位土地面积的可利用堆场容量为1 642 TEU万m2。

图4 场地利用率计算时的区域划分

在同等堆场系统面积为26.24万m2的前提下,常规RTG堆场(堆场平行岸线)的可利用堆场容量为19 896 TEU,折算成单位土地面积的可利用堆场容量为758 TEU万m2;自动化ASC堆场(堆场垂直岸线)的可利用堆场容量为16 321 TEU,折算成单位土地面积的可利用堆场容量为622 TEU万m2。

在同等可利用堆场容量43 092 TEU的前提下,常规RTG堆场所需的堆场系统面积为53.45万m2,折算成单位土地面积的可利用堆场容量为806 TEU万m2;自动化ASC堆场所需的堆场系统面积为56.18万m2,折算成单位土地面积的可利用堆场容量为767 TEU万m2。不同堆场模式的分析比较见表3。

表3 不同堆场模式的场地利用率指标对比

由表3得知,在同等可利用容量或同等土地面积情况下,立体式堆场的场地利用率均明显大于传统RTG堆场和自动化ASC堆场,且对应的指标比值均大于2。

4 堆场倒箱率对比

在RTG堆场和ASC堆场中,为提高堆场的储存能力,集装箱的堆箱高度通常在3层以上。在堆场繁忙时,堆高会达到6~7层,十分紧凑。虽然单个集装箱的倒箱时间仅几分钟,但是当需要倒箱的集装箱积累到一定程度时,堆场设备因为倒箱而进行的额外作业时间就可能长达几个小时。此外,如果堆存计划不合理,也会进一步增加堆场的倒箱率。这不仅降低码头作业效率,也影响码头的服务水平,从而影响港口效益。采用立体堆场则可使堆场倒箱率减少到零。每个集装箱独立储存在货架上,彼此之间不存在互相堆叠的关系(图5),因此提箱时无须进行倒箱操作,从而大大提高堆场的作业效率和对外服务水平,同时简化了码头的堆存管理计划。

图5 立体货架侧视图

5 结语

1)在同等可利用容量或者同等土地面积的情况下,立体式堆场的场地利用率均明显大于传统RTG堆场和自动化ASC堆场,能够有效节省空间,提高堆场利用率。

2)采用集装箱立体堆场的存储方式,存储的集装箱彼此不存在互相堆叠的关系,减少了集装箱的外部压力,更重要的是大幅度减少了翻箱倒箱作业,既提高作业效率,也提高作业的安全性及操作和运转的可靠性。

3)虽然堆场初期投资较大,但对于土地资源紧缺的码头,这是一个较好的解决方案。