综合瓦斯治理技术在杜儿坪矿的应用

王俊虎

(山西焦煤集团有限责任公司 杜儿坪矿, 山西 太原 030053)

随着井工煤矿工作面智能化水平的提高,工作面产量大幅度增长,传统的瓦斯治理方式已不能消除采掘工作面的瓦斯威胁,瓦斯仍然是制约工作面安全高效开采的主要因素。此外,煤层气作为煤炭的伴生资源,具有极大的利用价值。如何实现瓦斯抽采最大化始终是瓦斯治理需研究的课题。我国瓦斯抽放大致经历了4个阶段:高透气性煤层瓦斯抽放阶段、邻近层卸压瓦斯抽放阶段、低透气性煤层瓦斯抽放阶段及综合瓦斯抽放阶段[1-3]. 为了实现高产高效矿井工作面的安全生产,施行综合瓦斯抽放技术成为必然趋势。综合瓦斯治理方式特点为时间上超前、空间上立体、技术上革新。瓦斯抽采钻孔作为瓦斯抽采的通道,其间距、轨迹、层位对瓦斯抽采效果具有直接影响[4-5]. 对于低透气性高瓦斯煤层超前施工预抽钻孔,同时采取增透措施,可有效促进煤层瓦斯解析,缩短瓦斯抽采达标所需预抽时间,有效缓解矿井衔接紧张,实现高瓦斯工作面低瓦斯状态开采[6-7]. 在回采过程中,受采动影响,工作面本煤层瓦斯涌出量及上下邻近层瓦斯涌出量急剧增大,在工作面施工本煤层钻孔的同时施工上下邻近层钻孔,对煤层瓦斯进行全方位抽采。在综合瓦斯抽放技术实施的全过程,始终贯穿“以孔代巷”思路,进一步降低瓦斯治理成本,缩短瓦斯抽采工期,以实现瓦斯抽采可行性、有效性、经济性的统一[8-9].

1 矿井基本概况

山西焦煤集团有限责任公司杜儿坪矿于1956年建矿,2016年矿井核定生产能力385万t/a.可采煤层为2#、3#、6#、7#、8#、9#煤,现采2#、3#、8#煤层。矿井采用多风井分区通风方式,机械抽出式通风方法,有9个进风井和4个回风井,矿井总进风量为35 969 m3/min,总回风量为36 710 m3/min. 采煤工作面均采用“U”型通风系统,掘进工作面均采用压入式通风。地面建有北石沟瓦斯抽放站,安装5台2BEC-72型水环式真空泵,其中高浓系统3台(1运2备),低浓系统2台(1运1备)。高、低浓两趟系统采用本煤层、高抽巷、采空区和区域预抽进行抽采。

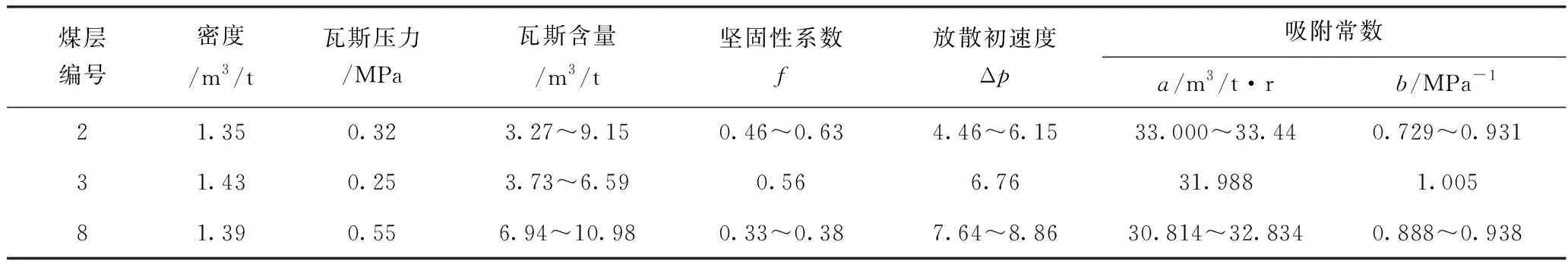

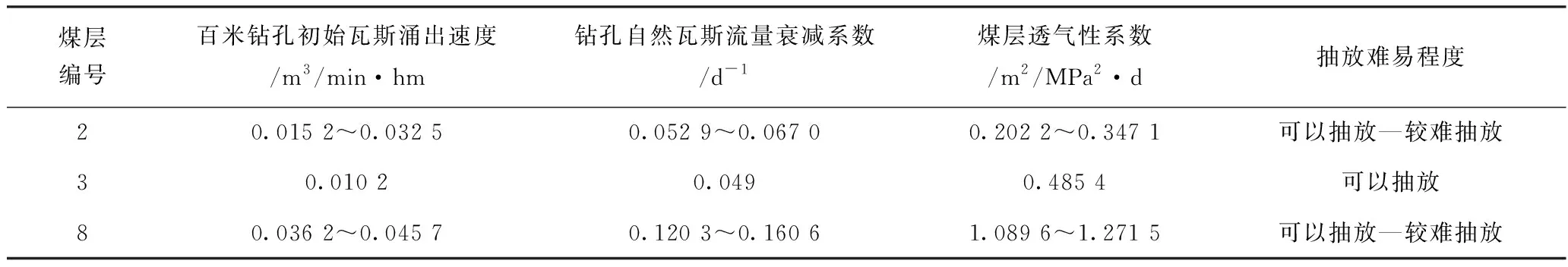

矿区煤层瓦斯呈现南翼含量较低,北翼含量较高,从南到北煤层瓦斯含量逐渐增大的趋势。2018年矿井瓦斯等级鉴定:矿井绝对瓦斯涌出量169.23 m3/min,相对瓦斯涌出量26.26 m3/t. 其中北七2#煤盘区绝对瓦斯涌出量8.84 m3/min,北三下组煤盘区绝对瓦斯涌出量95.2 m3/min,南九上组煤盘区8.34 m3/min,南十2#煤盘区5.71 m3/min,北五2#煤盘区34.27 m3/min,其他盘区16.87 m3/min. 各煤层瓦斯基本参数及抽放指标参数见表1,2.

表1 煤层瓦斯基本参数表

表2 煤层瓦斯抽放指标参数表

2 综合瓦斯抽采技术的应用

针对矿井不同煤层的瓦斯赋存状况特点,不同的开采巷道布置和开采技术,不同的瓦斯来源和治理要求,根据多年的瓦斯治理经验,杜儿坪矿确定了矿井瓦斯治理模式:通过井下煤层增透、钻孔护孔等技术的应用,开展低透气性、松软煤层大面积区域预抽;推进切顶护巷技术,构成高位大孔径钻孔代替高抽巷、同层位本煤层采前预抽和回采期间卸压抽采、同层位大直径钻孔尾抽、底抽巷卸压抽采等相结合的综合立体抽采方式,实现高瓦斯矿井低瓦斯状态开采,达到“以抽促用,以用促抽”的良性循环。

2.1 长距离顺层钻孔区域预抽

针对矿井瓦斯含量大、衰减系数大、透气性差等特点,为充分降低煤层瓦斯含量,提高预抽效果,矿井在整体衔接安排上,制定了“三区联动”规划,提出在未采区域施工区域瓦斯预抽巷,在巷道两帮施工长距离顺层钻孔。工程完工后,封闭巷道进行长时间预抽,预抽时间保证在3年以上,既可以保证瓦斯抽采和抽采浓度的稳定,为瓦斯利用提供可靠的气源,也可以通过长时间的抽采,克服煤层透气性差、衰减快的缺点,进而充分提高煤层抽采量,还可以简化通风系统,降低风排瓦斯量。

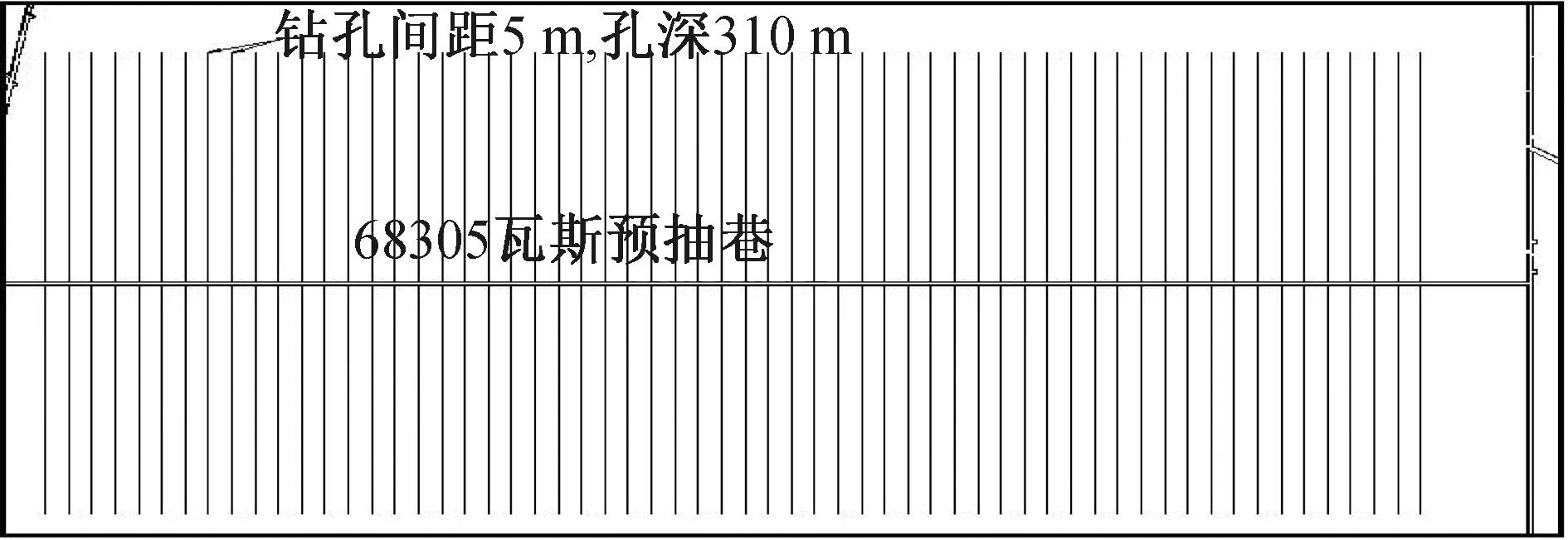

68305预抽巷两侧施工本煤层钻孔,钻孔设计平面示意图见图1,共计钻孔498个,进尺154 000 m,平均孔间距10 m,平均孔深为310 m, 钻孔施工期间抽采浓度50%,抽采纯量8 m3/min,巷道封闭后抽采浓度60%左右,抽采纯量最高为14 m3/min. 从2009年开始预抽,到工作面回采前预抽时间达到8年,抽采瓦斯总量累计达到2 480万m3,煤层瓦斯含量从9.77 m3/t降低到5.5 m3/t,预抽率达到44%.

图1 68305瓦斯预抽巷本煤层钻孔设计平面示意图

2.2 顶板裂隙钻孔抽采裂隙带瓦斯

工作面回采期间,后部采空区集聚大量的瓦斯,其中部分瓦斯会涌向工作面,因此抽采裂隙带瓦斯对于工作面瓦斯治理也是一项技术手段。根据多年来的实际经验数据分析,裂隙带一般位于工作面顶板上方10~15倍采高位置,钻孔布置在此范围内,钻孔抽采浓度高,流量较大,抽采效果好。

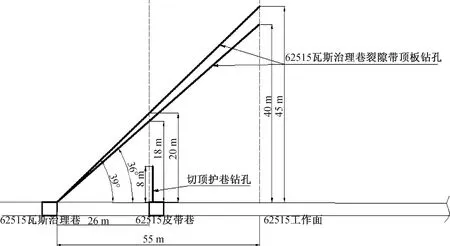

62515瓦斯治理巷施工顶板裂隙钻孔180个,孔深70 m,孔径113 mm,间距10 m,倾角36°~39°,终孔垂高40~45 m,正常可抽钻孔30个,瓦斯抽采纯量为15 m3/min左右,占工作面瓦斯涌出量的68%. 单孔抽采浓度在50%~70%,单孔抽采量最大为1 m3/min,单孔抽采时间可达到1.5个月。62515工作面倾向顶板钻孔设计示意图见图2.

图2 62515工作面倾向顶板钻孔设计示意图

2.3 高抽巷+裂隙钻孔与巷道-钻孔联合抽采

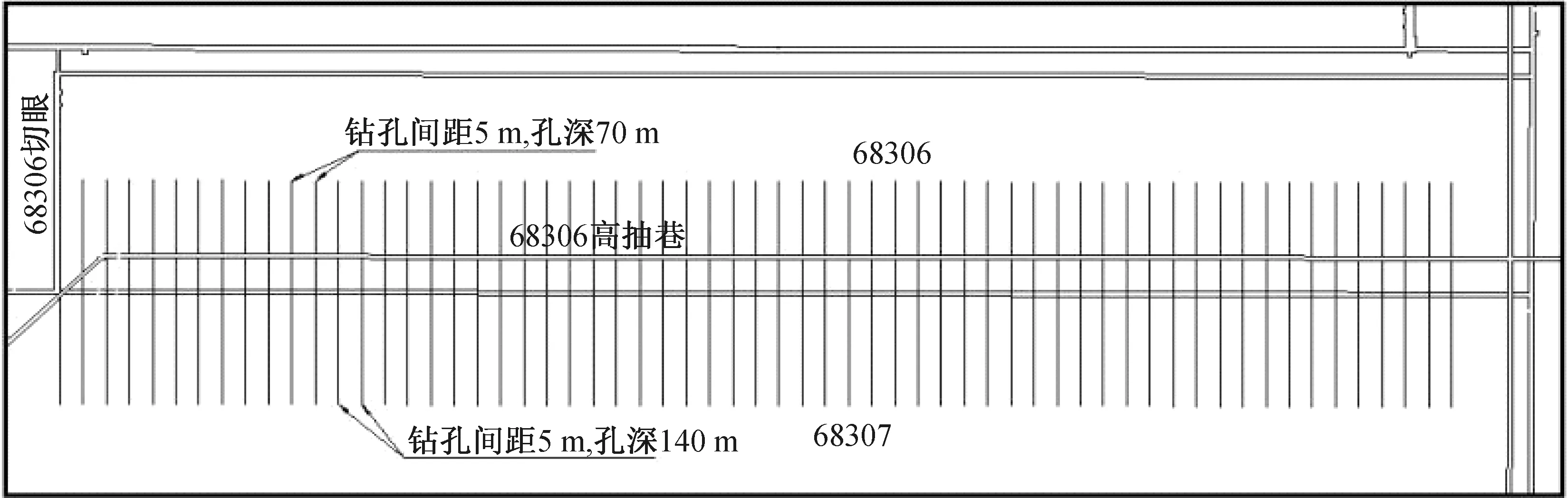

高抽巷沿煤巷施工缓解了岩巷施工的衔接问题,降低了工程成本[8],施工裂隙钻孔弥补了高抽巷层位不足的问题,抽采效果达到了预期目标。68306高抽巷施工在6#煤层中,距离8#煤顶板35 m左右,施工顶板裂隙钻孔252个,孔深80 m,孔径113 mm,间距5 m,倾角5°~7°,钻孔抽采浓度在55%左右,巷道抽采浓度在20%左右,混合处浓度在40%左右,抽采量达到15 m3/min. 北三8#煤盘区回采工作面高抽巷钻孔设计示意图见图3,4.

图3 北三8#煤盘区回采工作面高抽巷钻孔设计平面示意图

图4 北三8#煤盘区回采工作面钻孔设计剖面示意图

2.4 CO2预裂与水力压裂增透

针对目前煤层低透气、吸附强、衰减快、煤层松软等特点,为提高本煤层的抽采效果,杜儿坪矿采取了CO2预裂增透、水力压裂增透等技术,以提高钻孔的单孔抽采浓度和抽采量。

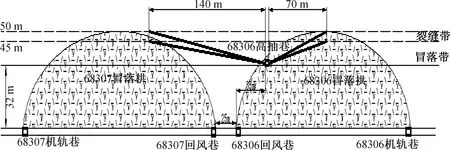

在北三68310回风巷进行CO2预裂增透技术,预裂间距为10 m,隔一个钻孔预裂一个,通过预裂后钻孔浓度稳定在45%~72%, 单孔抽采量由0.005 m3/min提高到0.018 m3/min,提高了2.6倍,提高了单孔抽采量,稳定了抽采浓度。68310回风巷大孔径高位钻孔布置剖面示意图见5.

图5 68310回风巷大孔径高位钻孔布置剖面示意图

在北一皮带大巷试验水力压裂增透技术,从8#煤层向9#煤层施工穿层底板孔,利用8#、9#煤层间岩层作为保护层进行压裂,钻孔深度80 m,钻孔间距5 m,孔径113 mm. 从单孔抽采情况看,抽采周期在3个月,单孔浓度稳定在80%左右,单孔抽采量在0.02 m3/min,单孔的抽采浓度和抽采量比未进行压裂的钻孔,压裂增透效果好,可以进行推广使用。

2.5 瓦斯抽采“以孔代巷”

在工作面回风巷施工钻场,使用ZDY15000LD型履带大功率定向钻机施工长距离大孔径高位定向钻孔,钻孔轨迹覆盖工作面上部裂隙带,抽采裂隙带内积聚的高浓度瓦斯。 通过使用该技术,在稳定抽采高浓度瓦斯的同时,减少了全岩高抽巷施工成本。

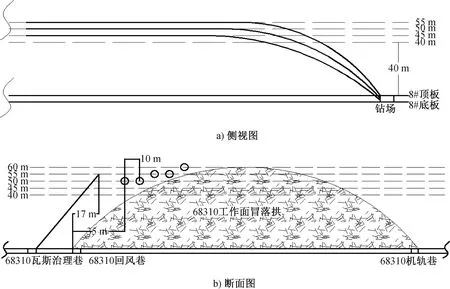

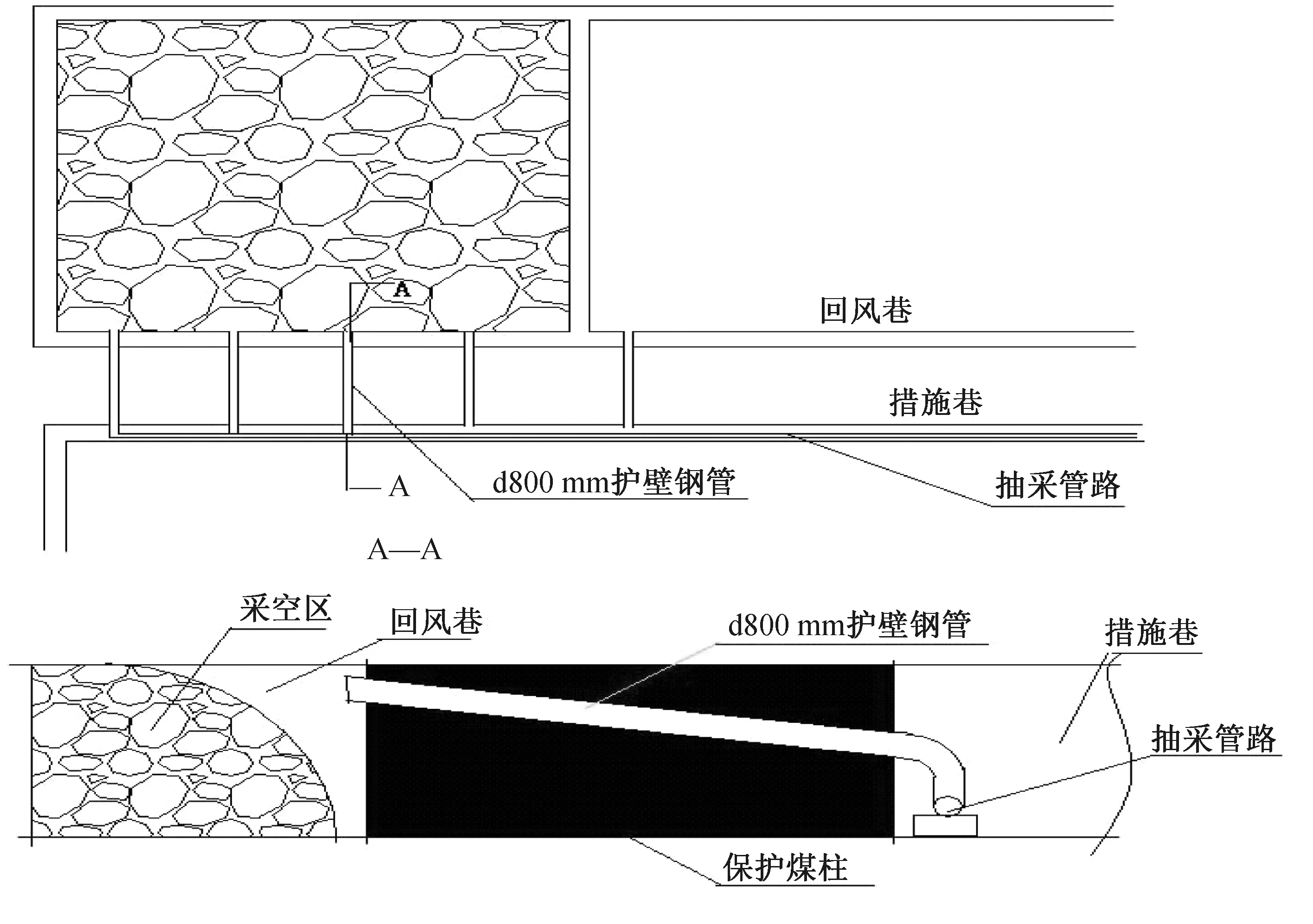

在工作面瓦斯治理巷和工作面回风巷,引进Z90/120型大直径履带坑道钻机施工大直径钻孔埋管抽采代替横川,利用矿井低浓抽采系统进行抽采,可以有效治理工作面回采期间上隅角瓦斯。大直径履带式坑道钻机施工方案图见图6.

图6 大直径履带式坑道钻机施工方案图

3 结 论

杜儿坪矿通过不断丰富矿井瓦斯抽采工艺,对不同煤层采用不同的瓦斯抽采方式,并在实际过程中分析抽采工艺的使用效果,引进吸收瓦斯治理新工艺、新技术,新设备,完善各项瓦斯治理措施,提升矿井瓦斯综合治理水平,实现了高瓦斯矿井低瓦斯状态开采,最终形成“以抽保用,以用促抽”的瓦斯治理新格局,保证了矿井的安全高效生产。