保护层连续卸压开采消突效果工程实践应用

李广培,贾江涛,程海燕,郭长亮,王子龙,王向东

(1.平安煤矿瓦斯治理国家工程研究中心有限责任公司, 安徽 淮南 232001; 2.华晋焦煤有限责任公司, 山西 吕梁 033300)

目前,我国国有煤矿大多是瓦斯矿井煤层群开采,且瓦斯突出灾害的发生次数为世界之最,对近三年全国发生瓦斯事故的统计,2017年发生瓦斯事故25起,死亡103人;2018年发生瓦斯事故18起,死亡62人;2019年发生瓦斯事故27起、死亡118人,其中煤与瓦斯突出类事故死亡39人,占事故死亡人数的 33%[1-2]. 由此可见,瓦斯事故仍是防范和遏制重特大事故的重点。防治煤与瓦斯突出是具有煤与瓦斯突出危险性矿井的关键基础之一。煤与瓦斯突出防治技术中,开采保护层仍然是预防煤和瓦斯突出最有效、最可靠、最经济的措施,即在煤层群中首先选择安全可靠的煤层开采,进而使被保护煤层原始应力场、裂隙场发生变化,造成上下煤岩层膨胀变形、松动卸压,增加煤层透气性,形成应力降低区、裂隙发育区和卸压解析瓦斯流动通道及瓦斯富集区,同时,借助邻近层瓦斯抽采实现被保护层的煤与瓦斯突出的控制[3-6]. 以沙曲一矿煤与瓦斯突出煤层群瓦斯灾害防治为研究对象,通过采取无煤柱沿空留巷的连续卸压开采方式,对(3+4)#煤层的突出危险性进行控制,同时对其工程实施效果进行验证分析。

1 试验矿区概况

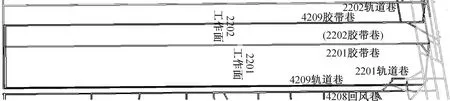

沙曲一矿二采区试验区开采2#煤保护层,其中2201工作面为二采区首个沿煤层倾向布置的保护层工作面,南面为2#煤未开拓区,东面为回风大巷,北面为2202工作面,西面为未开拓区;2201工作面2#煤层厚度平均1.0 m,下距(3+4)#煤层平均13.95 m;(3+4)#煤层平均厚度为4.12 m,下距5#煤层4.03 m,5#煤平均厚度为3.6 m. 2#煤瓦斯含量12.1 m3/t、瓦斯压力1.85 MPa,(3+4)#煤瓦斯含量14.59 m3/t、瓦斯压力2.15 MPa,5#煤瓦斯含量15.42 m3/t、瓦斯压力2.4 MPa. 2#、(3+4)#和5#煤均是突出煤层、均具有煤尘爆炸危险性,其中2#、5#煤层为Ⅱ类自燃煤层,(3+4)#煤层为Ⅲ类不易自燃煤层。

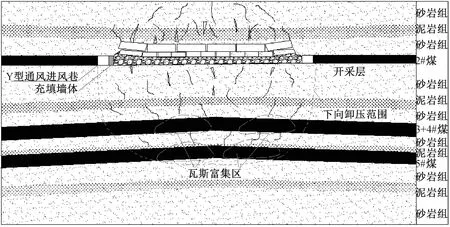

被保护层(3+4)#煤4209胶带巷位于2201轨道巷正下方,西面与4208回风巷间隔约20 m煤柱;4209轨道巷位于2202轨道巷西面平距约60 m正下方。4209工作面已开始安全回采。2#煤保护层工作面和被保护层4209工作面布置图见图1.

图1 2#煤保护层工作面和被保护层4209工作面布置图

2 保护层开采卸压理论

由于采动后顶底板煤岩层运动规律和破坏条件不同,造成下伏煤岩层内的裂隙没有上覆煤岩层内的裂隙发育充分。上保护层开采对底板的影响范围和影响程度与煤层倾角、开采深度、煤岩体的物理力学性质及层间是否存在厚硬岩层等关系较大。随着与开采层距离的加大,岩层移动变形减弱,采动影响也逐渐减弱。通常情况下,底板下一定范围内的煤岩体,当作用在其上的支承压力达到或超过其临界值时,煤岩体中将产生塑性变形,形成塑性区;当支承压力达到导致部分岩体完全破坏的最大载荷时,支承压力作用区域周围的岩体塑性区将连成一片,致使采空区内底板向上隆起,已发生塑性变形的岩体向采空区内移动,并且形成一个连续的滑移面,此时底板煤岩体遭受的采动破坏最为严重[7-8].

魏西克(A.S.Vesic)通过大量的压模试验及现场实际经验提出了产生塑性滑移岩土层极限承载力的综合计算公式[9]. 根据沙曲一矿二采区2201工作面的具体地质条件,通过对现场实际底板岩体应力分布规律研究,依据魏西克提出的塑性滑移时岩土层极限承载力的综合计算方法得出的底板岩体采动破坏深度,较符合现场实际底板破坏规律。该工作面底板岩体破坏深度理论计算模型见图2.

xa—煤柱屈服区的长度 L1—底板岩体最大破坏深度距工作面端部的水平距离 L2—采空区内底板破坏区沿水平方向的最大长度 φ0—岩体的内摩擦角h—岩体的最大破坏深度

根据滑移线场理论在极限状态下底板塑性区的解析方法,确定图2中极限塑性区的几何尺寸,得出煤体边缘支承压力作用下底板岩体内极限塑性破坏区的最大破坏深度h.

h=[xacosφ0/2cos(π/4+φ0/2)]e(π/4+φ0/2)tanφ0

(1)

取xa=14 m,φ0=35°,代入式(1)可得,2#煤层开采对底板造成的破坏深度为26.57 m,大于2#煤层与其下煤层的层间距(2#煤层与(3+4)#煤层和5#煤层间距分别为13.95 m、22.1 m),导致其下的(3+4)#煤层和5#煤层发生破坏,渗透系数提高。通过底板顺层或穿层钻孔可有效抽采下伏煤层中赋存的瓦斯,即2#煤层作为保护层开采是可取的。

3 数值分析

由于矿井地质构造、地应力状态、采矿方法、结构面构造等存在差异性,因此围岩的破坏过程十分复杂,理论解析和现场实测等仍存在不足,不易从繁杂的理论推导和离散性很高的现场实测数据中获得规律性。而计算机数值模拟技术能够弥补理论分析和现场实测的不足。FLAC3D(Fast Lagrangian Analysis of Continua,即连续介质快速拉格朗日分析)是一种基于拉格朗日差分法的一种显式有限差分程序,利用差分格式按时步积分求解。它与离散元法相似,但克服了离散元法的缺陷,吸收了有限元法适用于各种材料模型及边界条件的非规则区域连续问题解的优点。

3.1 力学模型

FLAC3D中莫尔库仑模型表示在σ1、σ2、σ3主应力空间中,对应的应变分量ε1、ε2、ε3.根据虎克定律,破坏准则在(σ1,σ3)面,原理见图3.

图3 FLAC3D 莫尔库仑准则示意图

破坏包络线f(σ1,σ3)=0,在A到B上由莫尔库伦准则fs=0定义:

(2)

Nφ=1+sinφ/1-sinφ

(3)

在B到C上由拉伸破坏准则ft=0定义:

ft=σ3-σt

(4)

式中:

φ—摩擦角,(°);

c—黏聚力,MPa;

σt—抗拉强度,MPa.

由图3可见,材料的抗拉强度不能超过fs=0和σ1=σ3交点对应的σ3值,因此抗拉强度的最大值为:

(5)

3.2 模拟结果及分析

在摩尔-库伦模型中,定义煤岩层的弹性体积模量(bulk)、内聚力(cohesion)、内摩擦角(friction)、弹性剪切模量(shear)和抗拉强度(tension)等物理力学参数,在参数赋值时采取简化措施,即各煤岩层各向同性且属性均匀,见表1.

表1 模拟岩石力学参数表

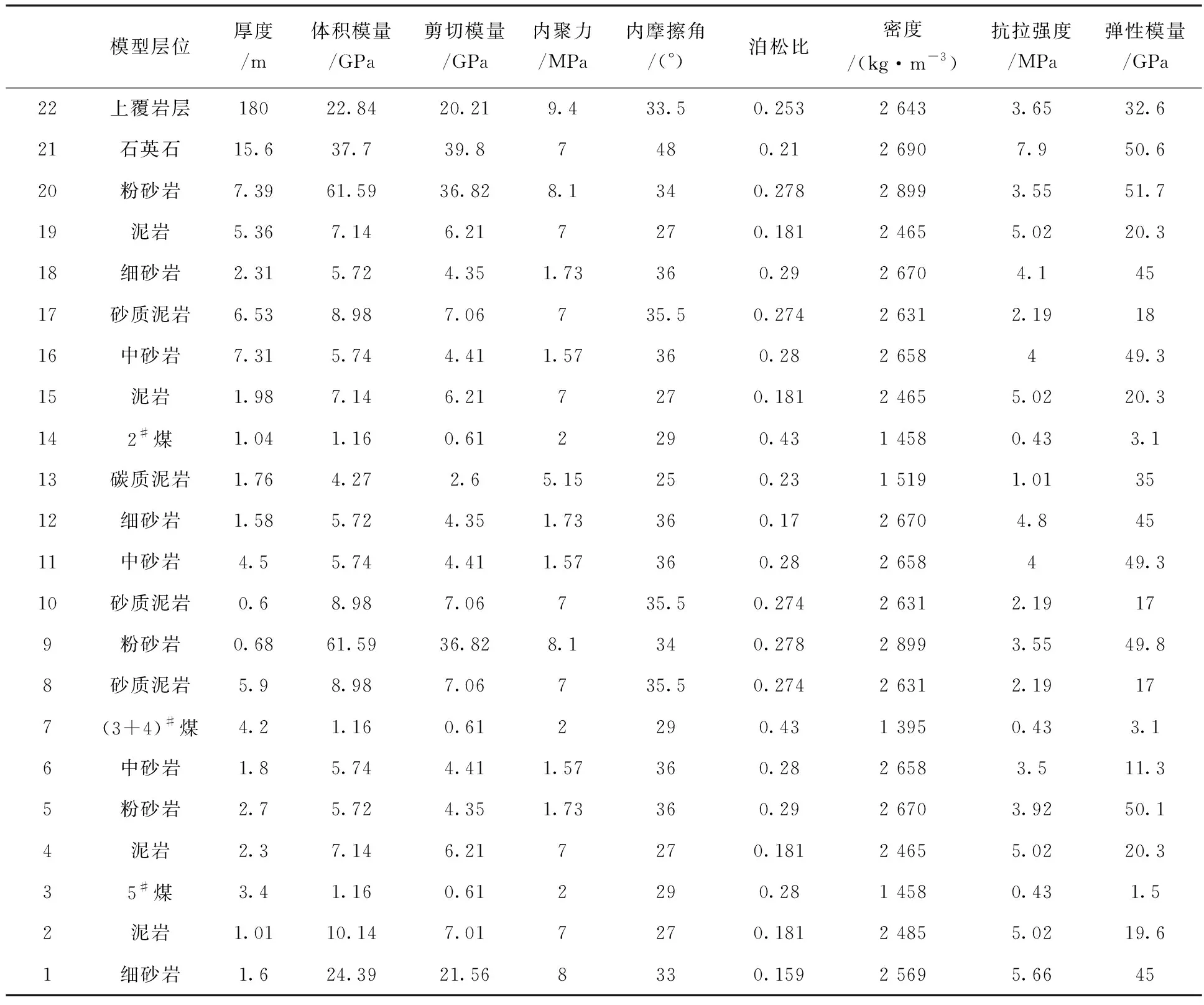

分别模拟上保护层2#煤工作面推进30 m、60 m、90 m、120 m、150 m,观测线设在(3+4)#煤中部。2#煤工作面开采过程中(3+4)#煤垂直位移变化规律见图4.

图4 下保护(3+4)#煤层垂直位移变化曲线图

随着工作面不断推移,(3+4)#煤垂直位置曲线,也随着不断地向前移动演化,呈现“W”字形,最大升量达到86 mm,发生在采空区底板中部,最大下沉量为39 mm. 随着工作面不断推进,上保护工作面采空区的面积不断增大,(3+4)#煤垂直位移量和范围也逐渐增大,受采动影响范围逐渐增大。

4 工程实践

4.1 抽采被保护层卸压瓦斯

保护层开采能使突出危险煤层的应力-形变状态和瓦斯动力状态发生改变,使被保护层卸压,释放煤层的弹性潜能,增大煤层的透气性,有利于被保护层的瓦斯流动、解吸,从而减少煤层含量,以降低煤层瓦斯内能,达到预防煤与瓦斯突出的目的[3]. 根据保护层开采卸压理论和滑移线场理论在极限状态下底板塑性区的解析方法分析,保护层开采后,工作面底板受采动影响产生破坏,松动卸压,裂隙场发生变化,逐渐演化形成裂隙区。采空区下部裂隙区内存在瓦斯富集区域,见图5.

图5 底板裂隙发育及瓦斯富集区图

因此,应根据被保护煤层所处的不同分带及具体岩层情况,选择合理的瓦斯抽采方法抽采被保护层卸压瓦斯。卸压瓦斯治理应最大程度拦截卸压瓦斯涌向开采空间,可通过钻孔和巷道拦截以及采空区抽采等方法综合治理卸压瓦斯。

选择被保护层4209轨道巷邻近的4208回风巷布置钻场,利用定向钻机向4209、4210工作面方向施工长距离区域预抽钻孔,实际共施工19组钻场,100个(主、分支孔合计137个)钻孔,累计完成钻孔进尺36 245 m,4209面钻孔进尺为29 347 m,具体钻孔施工情况见图6. 根据定向钻孔实际施工情况,在4208回风巷帮部对空白带补充施工顺层钻孔,实际施工63个钻孔,累计完成钻孔进尺5 292 m.

图6 开采保护层抽采被保护层卸压瓦斯布置图

4.2 被保护层巷道掘进效果检验

4209轨道巷和4209胶带巷掘进效果检验。

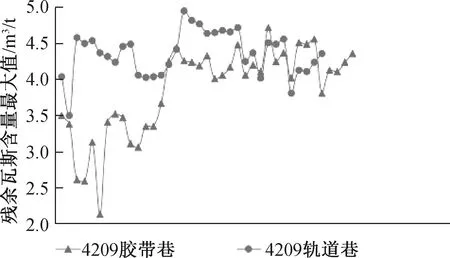

区域效果检验方法采用残余瓦斯含量法,利用ZQJC-220型钻机在巷道正前施工3个取样钻孔,使用麻花钻杆分别在20 m、40 m及孔底处接取煤样,钻孔与巷道的夹角一般为-16°、0°、16°,使用沈阳煤科院研制的WP-1型瓦斯含量快速测定仪进行现场测量。效果检验统计情况见图7.

1) 4209轨道巷选用实测每个单元残余瓦斯含量最大值,共计36个值,在3.5~4.95 m3/t,小于8 m3/t突出危险性临界值,可见区域消突效果有效。

2) 4209胶带巷选用实测每个单元残余瓦斯含量最大值,共计39个值,在2.13~4.72 m3/t,小于8 m3/t突出危险性临界值(图7),可见区域消突效果有效。

图7 4209轨道巷和胶带巷掘进期间效果检验统计情况图

4.3 被保护层巷道掘进验证

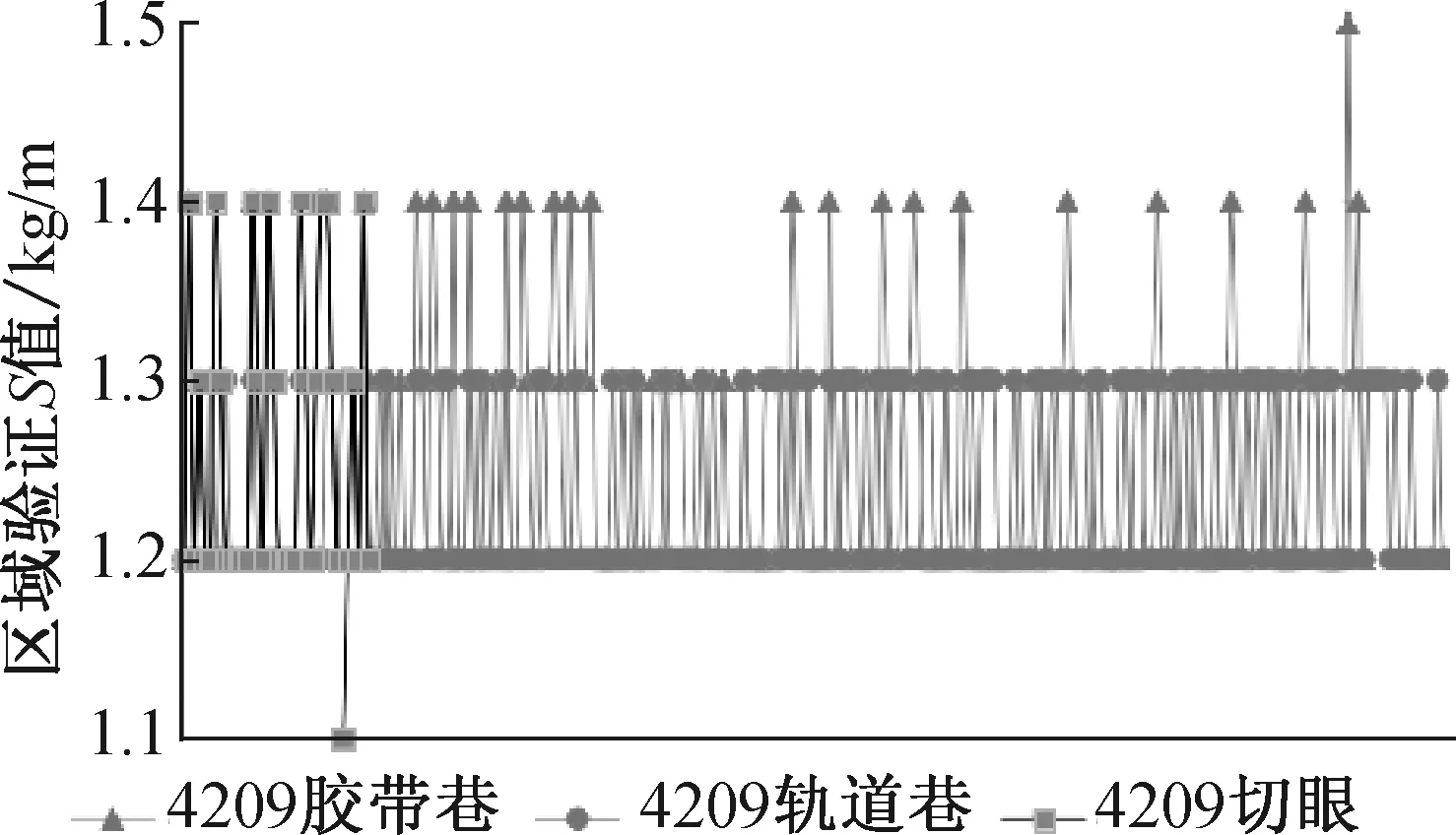

4209轨道巷、4209胶带巷和4209切眼验证保护效果。

突出危险性验证采用钻屑指标法,利用WTC型瓦斯突出参数仪测定K1指标值,利用弹簧称测定Smax指标值。使用孔径42 mm的风煤钻钻进,孔深8~10 m.

1) 4209轨道巷。验证检测点范围从里程0~1 458.8 m,共进行241个测点最大值,其中K1值最大值在0.02~0.35 mL·(g·min1/2)-1, 钻屑量S最大值1.2~1.3 kg·m-1,见图8,9. 由此可见,实际测定K1和S最大值分别小于突出危险的临界值。

2) 4209胶带巷。验证检测点范围从里程0~1 392.7 m,共进行225个测点最大值,其中K1值在0.03~0.31 mL·(g·min1/2)-1,钻屑量S最大值1.2~1.5 kg·m-1,见图8,9. 由此可见,测定K1和S最大值分别小于突出危险的临界值。

3) 4209切眼(从4209轨道巷约里程1 456 m南帮开始施工)从里程0~215.4 m,共进行36个测点最大值,其中K1值在0.07~0.21 mL·(g·min1/2)-1,钻屑量S最大值1.1~1.4 kg·m-1,见图8,9. 由此可见,测定K1和S最大值分别小于突出危险的临界值。

图8 验证K1最大值统计情况图

图9 验证S最大值统计情况图

掘进区域效果检验和区域验证实测参数综合验证了该次考察结果和结论正确性,目前4209轨道巷、4209胶带巷和4209切眼区域递进抽采条件下保护开采区域措施已实现安全快速掘进。

4.4 被保护层4209工作面效果检验

在工程巷道掘进验证消突有效后,对被保护层4209工作面本煤层施工了补充抽采钻孔,并对被保护层4209工作面区域消突效果检验进行实测。

1) 4209工作面本煤层补充抽采钻孔布置。

在4209胶带巷施工了4209综采工作面本煤层补充抽采钻孔,钻孔采用单排平行方式布置,距4209切眼采帮15 m处开始布置1#钻孔,以后每间隔15 m布置1个,到距切眼采帮平距1 410 m处结束,共布置钻孔94个,单孔孔深180 m,工程量16 920 m. 4209工作面补充本煤层钻孔总计抽采瓦斯纯量48.38万m3.

2) 4209工作面区域效果检验。

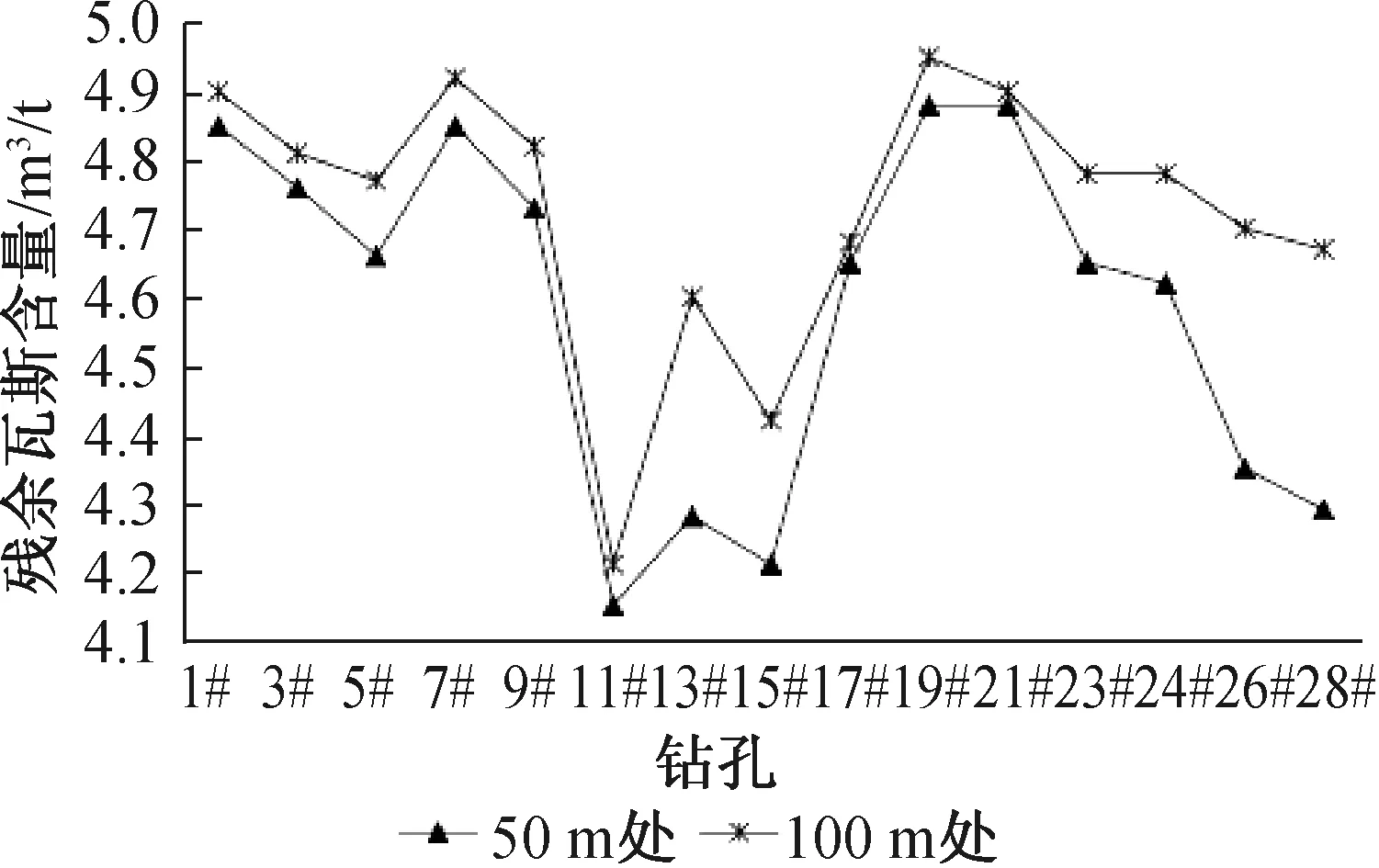

通过对被保护层4209工作面布置检验测点钻孔,进行取样、实测效果检验值。

a) 检测测点布置。

在4209轨道巷和4209胶带巷分别施工检测钻孔,每隔50 m交替施工1个,每个巷道每隔100 m施工1个检测钻孔,检测钻孔深度设计为100 m,分别在50 m处和孔底100 m处采煤样。共设计29个钻孔,其中4209胶带巷施工了15个钻孔,4209轨道巷施工了14个钻孔。

b) 实测效果检验值。

图11 轨道巷检测点钻孔测定的残余瓦斯含量值图

利用 DGC型瓦斯含量直接测定装置和 WP-1快速煤层瓦斯含量测定仪两种仪器相结合,分别对29个钻孔在50 m处和孔底100 m处采煤样,测定其煤体内残余瓦斯含量,见图10,11,共计58个值,在4.15~4.95 m3/t,小于8 m3/t突出危险性临界值,可见区域消突效果有效。

图10 胶带巷检测点钻孔测定的残余瓦斯含量值图

综上所述,通过被保护层采掘工程实践验证:沙曲一矿二采区2#煤上保护层开采后,区域递进抽采条件下下伏(3+4)#煤被保护层保护有效,工程实践进一步验证了考察结论。

5 结 论

1) 根据滑移线场理论在极限状态下底板塑性区的解析方法,计算出底板采动破坏深度。2#煤层开采对底板造成的破坏深度为26.57 m,大于2#煤层与其下煤层的层间距,导致其下的(3+4)#煤层和5#煤层发生破坏,进而提高煤层渗透系数,有效提高下临近层钻孔瓦斯抽采效率。

2) 采用FLAC3D中莫尔库仑模型,对顶底板位移量进行数值模拟计算,得出在底板下24 m处,位移量近39 mm,说明保护层开采后对下伏煤层具有卸压作用。

3) 通过4209被保护层工作面两巷掘进区域效果检验和区域验证以及工作面区域效果检验最大值均小于临界值,说明保护连续卸压开采是有效的,对相似地质条件下保护层开采提供科学的依据。