某型直升机主减速器试车台前封闭齿轮箱优化改进

田明华 李华新 黄彬

摘要:本文介绍了某型直升机主减速器试车台前封闭齿轮箱的主要故障模式,以及在日常保障中常用的排除故障用到的方法。针对故障,深入研究、验证找到故障原因,制定优化改进方案,总结研究、验证成果,为广大航修装备设验设备的维修、保养提供了经验知识的参考和借鉴。

关键词:主减速器试车台齿轮箱优化改进

1引言

某型直升机主减速器试车台,是用于某型直升机主减速器大修装配后磨合和测试修后工作性能参数的重要关键设备。该设备从2002年建成交付使用,实际运行时间约2000小时。近年来,随着该型主减速器修理产能的快速提升,设备运行频率及运转时间急剧增加,原设备诸多的设计弊端及隐藏问题显现出来,特别是前封闭齿轮箱、高速传动级扭矩传感器、支承座等重要部件故障频发,无法满足正常试车要求。若采用大修或全面改造,周期太长,会严得影响生产需求。为保持生产持续,通过局部的优化改进,力争使设备经常处于良好的运行状态。本文主要介绍前封闭齿轮箱的优化改进。

2设备基本情况

2.1 设备基本情况概述

某型直升机主减速器试车台采用电机驱动,液压马达加载结构,设备输出轴最高转速15000r/min,输出轴最大扭矩1100N·m。

其机械传动链可简单表述为:主拖电机- 增速箱- 前封闭齿轮箱- 高速扭矩传感器-支承座- 被试主减速器--扭矩传感器- 后封闭齿轮;前封闭齿轮箱的优劣是影响设备能否正常平稳运行的关键因素之一,根据此设备的运转故障粗略统计,前封闭齿轮箱下部高速齿轮轴也是故障频发点和振源点之一。

2.2 近3年主要故障形式

统计近3年来,前封闭齿轮箱出现的主要故障包括:

1. 前封闭齿轮箱高速轴上圆柱滚子(2套)和三点接触球轴承(1套)全部失效损坏,分解检查发现轴承各部分有高温变色情况,三点接触球轴承润滑油喷嘴断裂,齿轮齿面断齿且磨损严重,中间齿轮轴轴承上端盖断裂,轴承端盖轴向径向均有不同程度的冲击凹坑,旋转件联轴器蝶形膜片及连接螺栓组件高速甩出,所幸未造成人员受伤,为此花费3个月外委修复。

2. 设备运转出现异响,检查发现高速扭矩传感器底座断裂,紧固螺栓失效。

3故障判断与分析

3.1振动测试检查

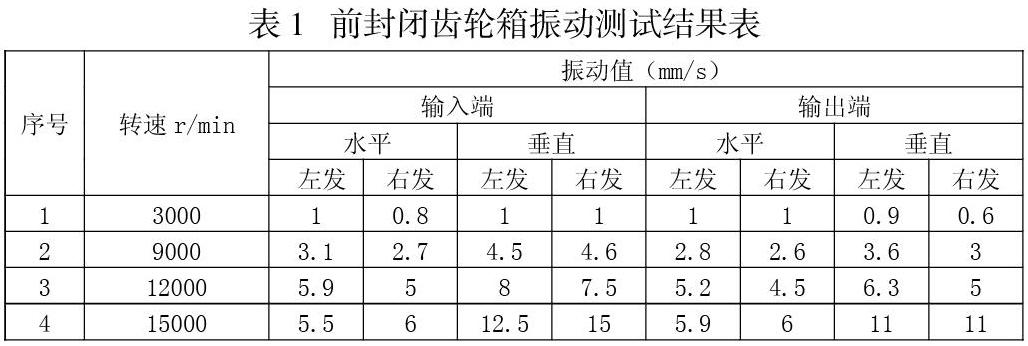

结合高速旋转部件如高速扭矩传感器和支承座经常损坏的情况,初步断定为前封闭齿轮箱振动过大造成,断开与齿轮箱输出端连接的所有旋转组件,实际测量前封闭齿轮箱的振动值如表1:

从表中可以看出垂直方向振动远大于齿轮箱制造厂家交付时给出的振动标准,即不大于4.6mm/s(参考大型旋转机械振动标准和ISO2372标准,振值要求应不大于4.5mm/s)。而且随转速的增加而增大,可判断为受迫振动。

一般情况下,在低频段(≤1KHz)测量时,若振动值大于标准值1倍以上,即可判断为设备存在异常;实测值达标准值约3.4倍,一般判断为故障严重,必需停机修理。且垂直方向振值较水平方向明显更大,可以判断为高速级松动,因为高速级松动更容易造成此故障现象。为检查、确认故障部位,针对故障确定检查项目,对前封闭齿轮箱进行分解时,同步进行了相应的检查。从分解检查情况可以看出,轴承径向游隙较大,高速軸不平衡量等级低,对前封闭齿轮箱振动影响较大,分析认为应该是造成该部位频繁故障的主要因素。

4故障处理与改进

各种机器设备在运行中,都存在不同程度地振动,这是无法避免的机械运动共性。据来源于北京利众专家的统计约有80%左右回转设备振动故障来源于不平衡和不同轴。而要控制振动的最好方法就是增加阻尼,通过阻尼力来消耗振动能量,迫使振动衰减。根据以上各项检查、测量及结果分析,采取以下故障处理方案:

4.1 针对不平衡的改进

首先,针对不平衡进行处理。原设计图纸技术要求动平衡许用不平衡量为1.6g?mm/kg,平衡精度等级介于G1与G2.5级之间,进十几年来随着工厂和国内机械行业整体工业水平的发展,结合设备实际工况,有必要提高动平衡精度等级。更改精度等级要求为G1级,即0.8g?mm/kg。

4.2 针对高速级松动的改进

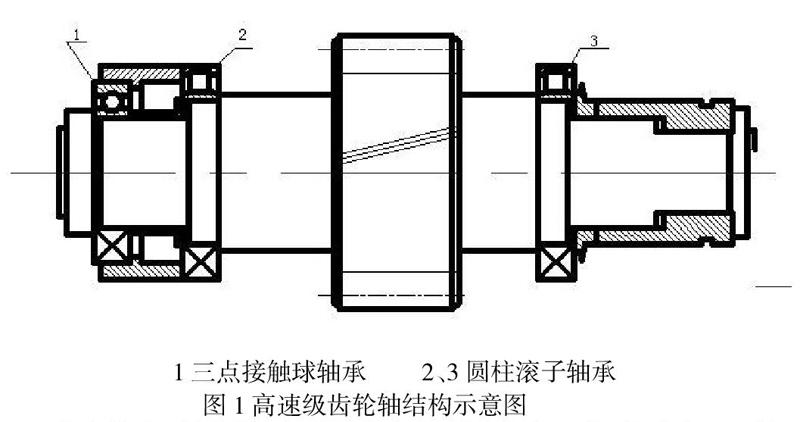

高速级松动是影响设备垂直方向振动的主要因素,高速级齿轮轴轴向定位依靠三点接触球轴承,径向定位依靠两端各1套圆柱滚子轴承。从故障诊断时振动测试情况知道垂直方向振动最大。结合齿轮箱结构特性、安装布局和齿轮啮合特性,所以优先检查和考虑径向约束不够,即圆柱滚子轴承径向约束失效或失稳造成垂直方向振动。高速级齿轮轴示意如图1所示:

滚动轴承运转中的内部游隙的大小,对疲劳寿命、振动、噪声、温升等轴承性能影响很大。在实际运行过程中证明,轴承温度及温升控制,处在比较理想的情况下,增大轴承径向游隙(此处只针对在此台设备高速齿轮轴上所使用的圆柱滚子轴承,即无特殊要求下选用CN基本组别的游隙为50-85μm,增大游隙到C4组别105-140μm。

因为振动剧烈,使得与齿轮箱高速齿轮轴相连的高速扭矩传感器、支承座等薄弱环节频繁损坏,失效。面对这种情况,已经无法保证设备长时间正常运行,必须进行优化改进工作。之前轴承选用上虽然满足了转速参数的要求,但是其较大游隙组别造成了传动链产生剧烈振动。必须保证同时兼顾与满足转速、振动幅值和温升的共同要求。

查阅大量轴承资料及咨询轴承方面的专家,确定选用执行标准GJB269-87/1的5D32118QT国军标轴承,可保证在较小径向游隙或径向游隙为0情况下、工况温度在120℃以下,轴承能长期正常运行。在实际处理上,选用轴承测量其径向游隙均值为35μm,然后按图纸装配,调整。进行齿轮箱拖动试验,其振值如表2:

5经验总结

对比表1和表2,输入端垂直最大振动值从15mm/s降低至3.6mm/s,振动值明显减小趋于合理范围,满足技术要求。充分说明和印证振动振值大小与动平衡精度等级、轴承游隙组别大小的关系。

组装调试后进行运行验证,发现圆柱滚子轴承径向游隙由140μm减小到35μm,轴承工作温度由80℃上升到90℃。选用小径向游隙组别的轴承时,工作温度有所升高,验证了轴承温升和温度与轴承游隙密切相关。结合此轴承参数,在90℃能够满足使用要求,但是考虑到设备各系统老旧,试验环境较为恶劣,增强润滑油的散热能力,确保能长时间稳定工作。

经修复后的齿轮轴及前封闭齿轮箱,目前连续正常运行时间已达500小时,较修复之前无法长时间正常运转改善非常明显,运行时振动明显降低,稳定性明显增强。此改进的成功节约了大量设备保障的人力、物力和维修成本,提高了试车效率。同时,也为该台设备后续的修理改进及其他类似设备同类故障的排除提供了大量的参考价值。

参考文献:

[1]设备状态检测与故障诊断利众(北京)技术培训中心内部材料.

[2]刘泽九.滚动轴承应用手册..机械工业出版社第二版,2007.

[3]FAG.滚动轴承FAG中国有限公司内部资料.

[4]NSK.滚动轴承日本精工株式会社内部资料.

[5]机修手册1-8卷.机械工业出版社.第三版.

[6]屈梁生.何正嘉.机械故障诊断学.上海:上海科技出版社,1986.