ZnMgBaGd生物医用锌合金的组织及性能研究*

刘敬福,鹿超超,尹 康,庄伟彬

(辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

0 引 言

锌基生物材料是一种新型可降解材料。纯锌标准电极电位比纯镁的高,比纯铁的低,它的耐腐蚀性介于镁和铁之间。锌作为一种生物可降解材料,可避免因降解过快或过慢而引起的无效或炎症等问题。锌是人体必需的微量元素之一,在人体的生理机能和细胞代谢中起着重要作用[1-2]。

合金元素的添加能改善纯锌力学性能差的不足[3]。X. Wang[4]研究发现镁含量的减少会降低Zn-Mg合金硬度。B. Zberg[5]等发现非晶Mg-50%Zn基合金优异力学性能优异,析氢率低,耐腐蚀性和生物相容性好。D.Vojtěch[6]等人发现Zn1Mg合金的强度和塑性比纯锌高,锌合金的浸泡耐蚀性好于镁合金。I.Pospíšilová[7]研究发现,Zn-Mg 合金中硬质的Mg2Zn11相随镁含量增加而增多,合金硬度增大。李国凯[8]通过对Zn-xMg合金力学性能和腐蚀机理的研究,发现Zn-10Mg的力学性能最佳, Zn-15Mg的腐蚀速率最低。Li Huafang[9-10]研究多种锌合金的力学性能和生物相容性发现添加第二主族元素可以改善其力学性能和生物相容性。

Gd作为稀土元素,可以细化晶粒,均匀结构,提高耐腐蚀性,少量的Gd对人体无毒性。稀土元素由于其特殊的核外电子构型和化学性质,可对溶体净化,改善结构[11]。 Gd和Zn都是密排六方结构,具备异质形核条件,能细化锌合金晶粒,使其力学性能提高。另外,研究发现稀土元素都有抗癌性[12-14]。

现有文献分别采用在锌镁合金中添加第二主族元素和稀土元素制备锌基生物医用材料,对同时考查第二主族元素和稀土元素对锌镁合金生物医用材料组织及性能影响的研究未见报道。本研究考查加入稀土元素Gd对Zn-5.5Mg-0.4Ba合金组织、耐磨性、体外生物活性和电化学特性的影响,以期为锌基生物医用合金的进一步研究提供参考和佐证。

1 实 验

1.1 实验准备

真空熔炼的合金原材料为纯Zn,纯度为99.9%;Mg-10Ba(10%wt.Ba) 中间合金;Mg-5Gd(5%wt.Gd)中间合金;Mg-15Gd(15%(质量分数)Gd)中间合金。本实验合金成分Zn-5.5Mg(5.5%(质量分数)Mg)-0.4Ba(0.4%(质量分数)Ba)-xGd(x=0, 0.7 %(质量分数)Gd)。

1.2 显微组织及相组成

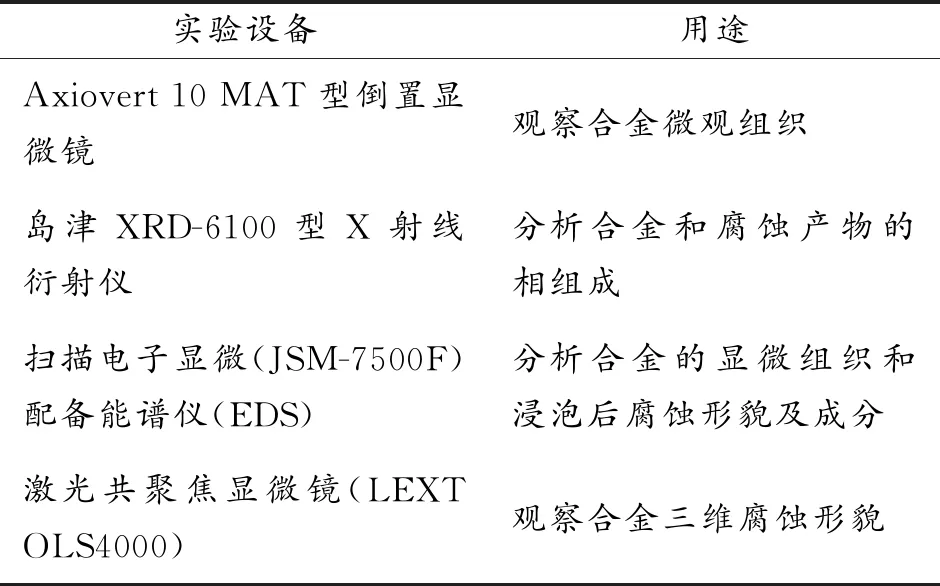

观察实验合金微观组织形貌以及分析相组成所需实验设备见表1。

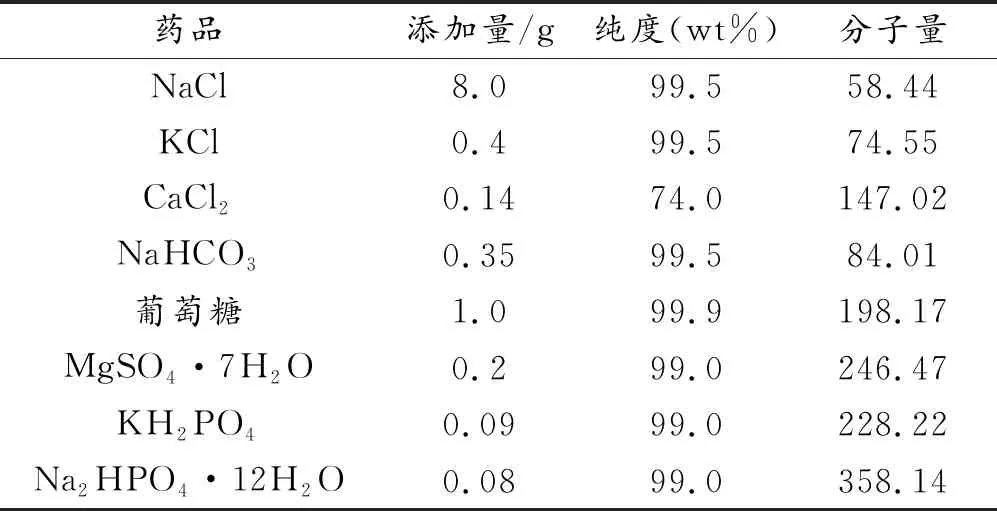

1.3 体外生物活性

根据ASTM-G31-72标准,合金在(37±0.5)℃,pH=7.4条件下,悬挂在合金表面积与溶液体积1:20 mL/cm2的模拟体液中浸泡。模拟体液SBF(Simulated Body Fluid )(见表2)每24 h更换一次,周期为14 d。浸泡后用铬酸去除表面腐蚀产物。

表1 实验设备及用途

表2 配置1LSBF溶液所需的药品、添加量、纯度和相对分子质量

1.4 电化学腐蚀

采用PAR 2273型电化学工作站以铂电极为辅助电极,Ag-AgCl/KCl电极为参比电极,锌合金为工作电极,SBF溶液为工作溶液,工作面直径10 mm进行电化学测试。测量前将合金浸泡在SBF溶液中20 min。测试动电位极化曲线和交流阻抗谱。测试参数:扰动信号幅值10 mV;频率范围0.01 Hz~100 kHz;扫描速度0.5 mV/s。

1.5 磨粒磨损

采用ML-100磨损实验机测试磨损性能,使用OLS 4000激光共聚焦显微镜观察磨损形貌。

磨粒磨损率计算公式如下:

(1)

式中:α为合金的磨损率,g·cm2;m1为磨损前的质量,g;m2为磨损后的质量,g;s为磨损面的表面积,cm2。

2 结果与讨论

2.1 显微组织及相分析

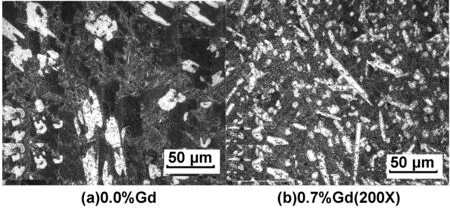

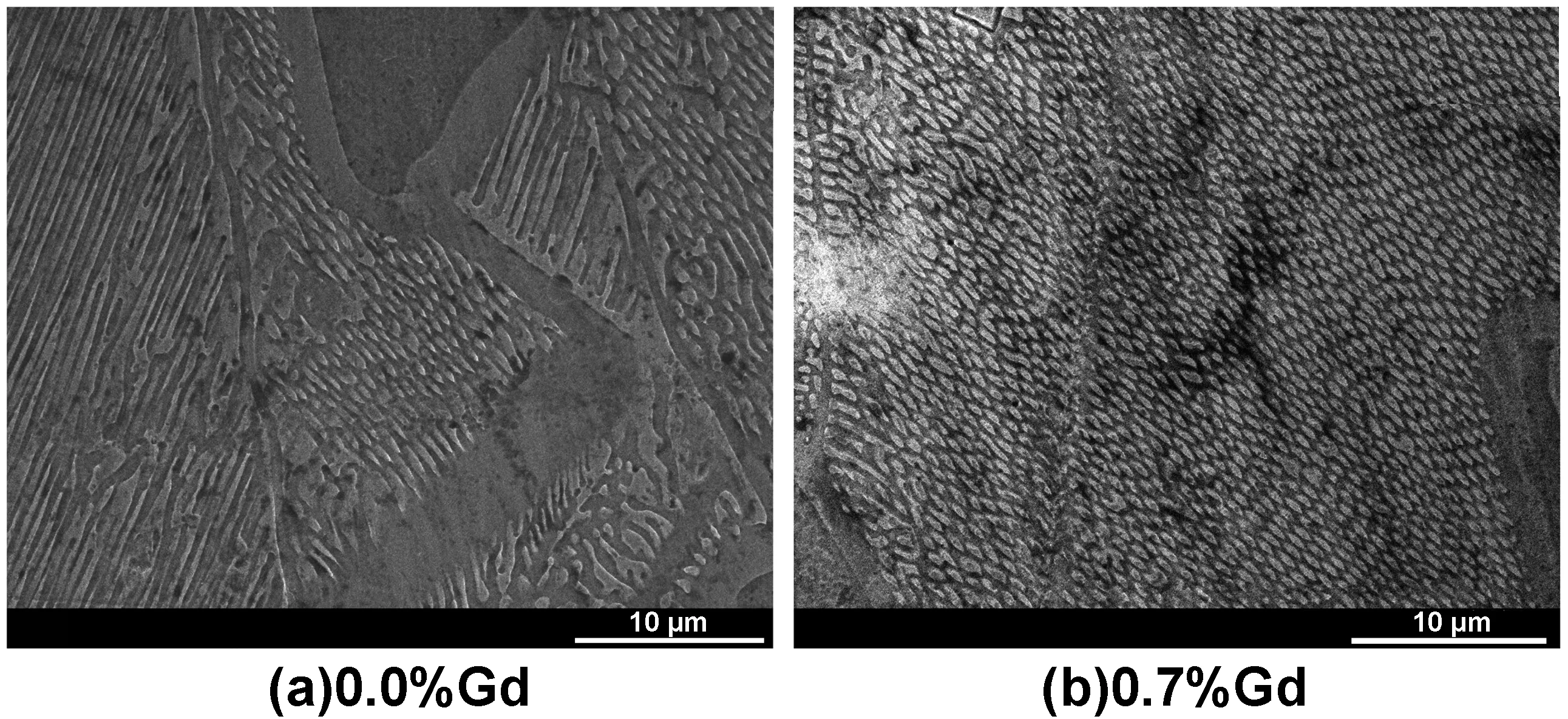

图1为铸态Zn-5.5Mg-0.4Ba-xGd合金的显微组织。由图1a可见,合金为衬度最暗的η-Zn基体、浅灰色层片状结构和白色相的共晶组织,白色为Mg2Zn11相。η-Zn基体粗大,仅有少量白色Mg2Zn11相。添加0.7%Gd(图1b)合金组织中白色长条状结构明显增多并细化,出现板条状共晶组织。结晶过程中η-Zn 相先析出,随后析出Mg2Zn11相,固相附近的液相成分逐渐向右移,固相附近的液相在达到共晶转变温度时发生共晶转变,出现板条状组织[15]。

图1 Zn-5.5Mg-0.4Ba-xGd合金的组织

图2为铸态Zn-5.5Mg-0.4Ba-xGd合金的扫描电镜形貌,与显微组织一致,合金中有白色、灰色两种相。由图2(a)可知,Zn-5.5Mg-0.4Ba合金的共晶层间距较大,经结晶凝固后的合金呈现长条状共晶结构。由图2(b)可见,Zn-5.5Mg-0.4Ba-0.7Gd合金片层间距较小,结晶凝固得到均匀细小共晶组织。

稀土Gd可以细化Zn-5.5Mg-0.4Ba合金组织、增加晶界总面积、减少单位面积位错塞积、增大裂纹扩展阻力,提高力学性能[16]。在合金凝固过程中,Gd可以通过增加有效晶核数量、抑制晶体生长,改变其生长方式来细化。

图2 Zn-5.5Mg-0.4Ba-xGd合金的SEM形貌

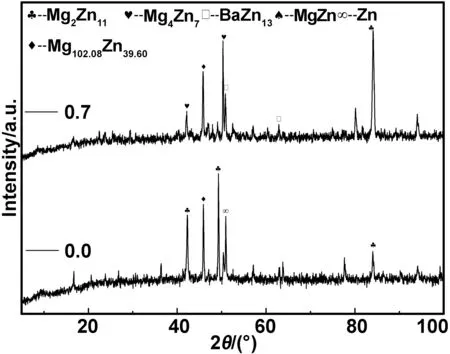

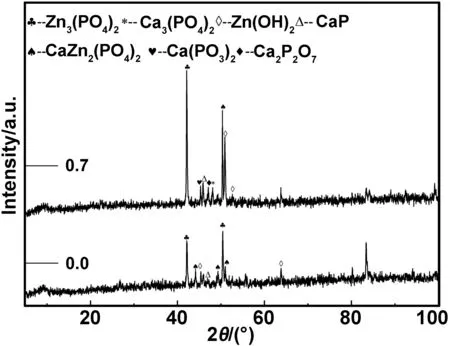

图3为Zn-5.5Mg-0.4Ba-xGd合金的X射线衍射谱。Zn-5.5Mg-0.4Ba合金组织中存在3种相:η-Zn,Mg102.08Zn39.60,Mg2Zn11。Zn-5.5Mg-0.4Ba-0.7Gd合金主要由Zn、MgZn2及BaZn13组成。根据Mg-Zn二元相图,合金平衡状态下结晶的组织为Zn和Mg2Zn11。反应如下所示[17]。

(2)

Zn-5.5Mg-0.4Ba-0.7Gd合金发生了平衡转变,同时较多的Ba未固溶进入η-Zn基体中,以BaZn13状态存在。

图3 Zn-5.5Mg-0.4Ba-xGd合金的X射线衍射谱

2.2 磨损性能分析

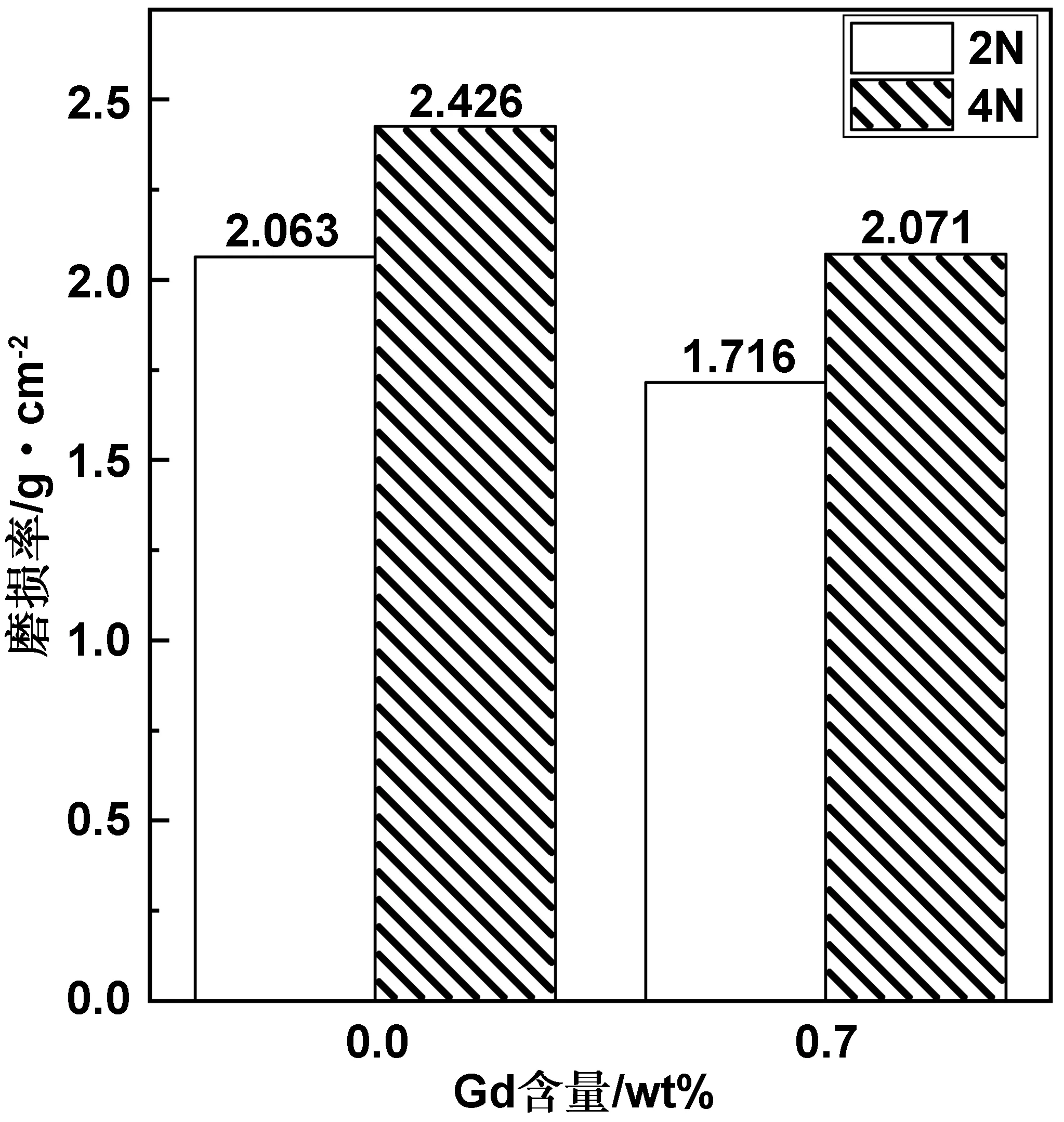

图4为Zn-5.5Mg-0.4Ba-xGd合金在2N和4N外载荷下的磨损率。可知,Zn-5.5Mg-0.4Ba-0.7Gd合金磨损率分别为1.716及2.071 g/cm2,比Zn-5.5Mg-0.4Ba合金分别降低了16.8%和14.6%。稀土Gd使合金晶界处出现硬度高、热稳定性好的稀土强化相,晶体间的作用力增大,滑动时产生热量对其影响较小; Gd加入细化晶粒使合金的硬度增大,从而提高耐磨性。

由图4可见,Zn-5.5Mg-0.4Ba合金的磨损量随外加载荷的增加而增加。外加载荷增大,摩擦面的实际接触面积和摩擦副之间的摩擦力逐渐增加,产生大量微小磨损颗粒,加剧后面的磨损过程,显著增加磨损量。摩擦中, 摩擦副表面温度由于摩擦生热而升高,载荷越大,温度升高越快[17]。锌镁合金的主要二次相有低熔点、热稳定性差,高温易粗化、软化的特点,导致磨损率随着载荷增大而上升。

图4 Zn-5.5Mg-0.4Ba-xGd合金在2和4 N外载荷下的磨损率

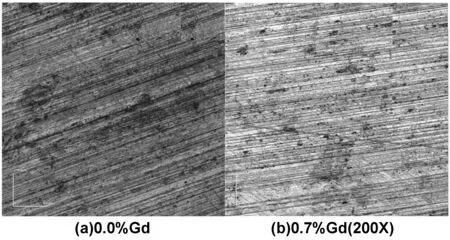

图5为2N载荷下合金的磨损形貌。图5(a)可以看出,磨粒对合金产生严重的犁削作用,表现出明显的磨粒磨损的特征[18]。相比于Zn-5.5Mg-0.4Ba合金, 图5(b)中Zn-5.5Mg-0.4Ba-0.7Gd合金磨损表面的犁沟更窄、更浅,磨损表面也更为完整,没有出现明显的表面剥落现象。这是因为随着0.7%Gd的加入合金硬度增加,磨损过程中磨粒产生较少,磨粒磨损轻微。

图5 2N外加载荷下不同Gd含量的Zn5.5Mg0.4Ba合金的磨损形貌

2.3 体外生物活性分析

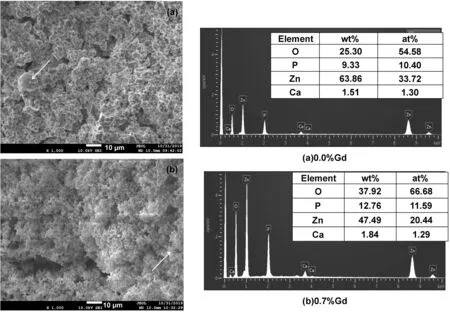

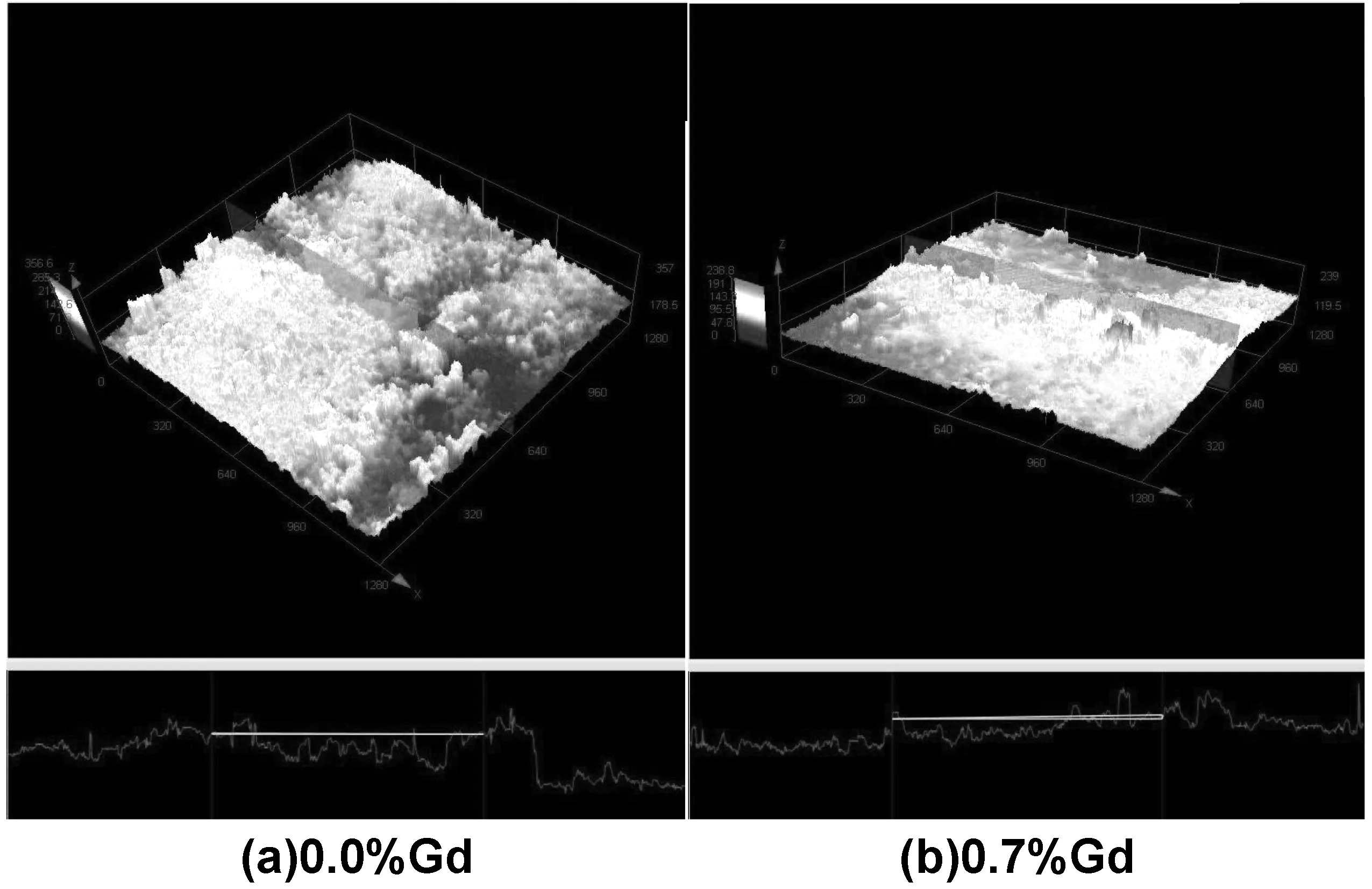

图6为合金在37 ℃模拟体液浸泡14d后表面SEM图像及对应点的EDS化学成分组成。图7为合金表面腐蚀产物的XRD图谱。图8为合金浸泡后的三维腐蚀形貌。根据图6对Zn-5.5Mg-0.4Ba-xGd合金附着的腐蚀产物分析,腐蚀产物主要由Zn、O 、P、Ca元素组成,结合XRD 图谱(图7)可知,锌合金可能在模拟体液中生成了磷酸锌、磷酸钙、磷酸盐、CaP 和Zn(OH)2等腐蚀产物。磷酸钙具有良好的生物相容性和生物活性,不会对人体产生有害影响。晶粒细化和Zn(OH)2会生成保护基体的腐蚀膜,降低材料腐蚀速率。分析图8发现Zn-5.5Mg-0.4Ba-xGd合金的三维腐蚀形貌为锯齿状,说明腐蚀过程中腐蚀反应在整个表面发生,体液通过腐蚀产物保护层与基体发生连续反应[19]。加入0.7%Gd出现了一些浅的点蚀产物,腐蚀产物可将模拟体液与基体隔离,保护锌基体。

Zn-5.5Mg-0.4Ba-xGd合金在SBF模拟体液中的腐蚀原理[8]:首先,Zn在SBF中发生反应。

阳极反应:

Zn→Zn2++2e-

(3)

阴极反应:

2H2O+O2+4e-→4OH-

(4)

总反应:

4Zn+2H2O+O2→4Zn(OH)2

(5)

Zn的化学溶解发生在阳极,阴极反应是氧的还原,基体表面形成Zn(OH)2薄膜。Zn(OH)2膜随反应进行到一定厚度时,由于与锌合金热膨胀系数不同,薄膜的分裂导致Zn的再溶解,在Zn溶解和Zn(OH)2的生成之间形成动态平衡。合金的腐蚀速率也会相对稳定。然后,SBF液中Cl-和Zn (OH)2反应产生稳定氯化物。

图6 37 ℃模拟体液浸泡14 d后试样表面SEM形貌及对应区域 EDS 能谱

图7 Zn-5.5Mg-0.4Ba-xGd合金浸泡后的X射线衍射谱

图8 合金浸泡后三维腐蚀形貌图

(6)

基体受薄膜保护的面积大大减小,ZnMgBa合金进一步溶解,循环发生阳极和阴极反应。之后新的基体出现在SBF溶液中,Mg2Zn11相因低的腐蚀电位可作为有效的阳极,发生电偶腐蚀。最后,合金在SBF中长时间浸泡,腐蚀从腐蚀源扩展到整个表面。加入0.7%Gd后,合金表面出现了一些浅的点蚀坑。最终腐蚀产物为磷酸盐和磷酸钙、磷酸锌。

2.4 电化学性能分析

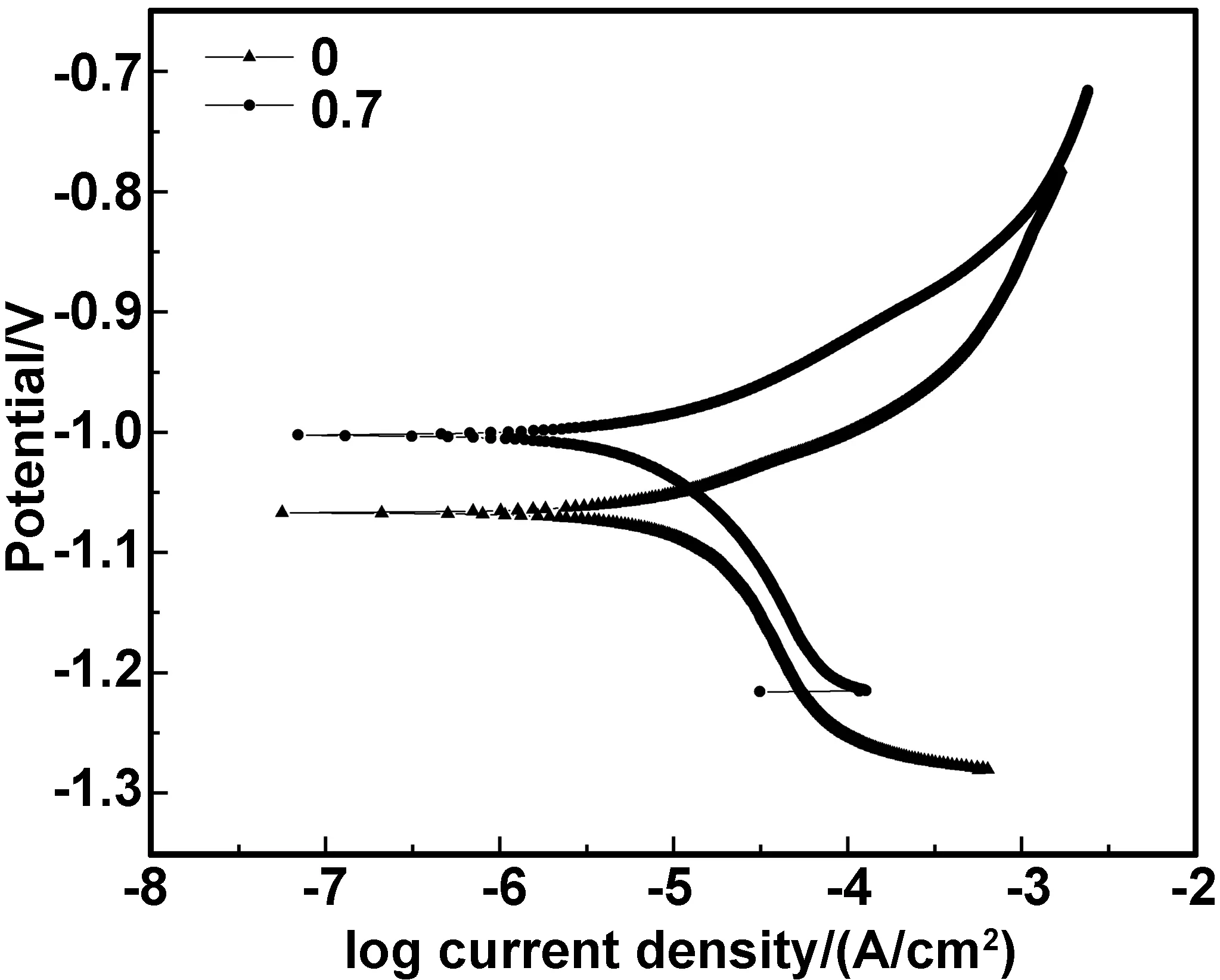

图9为Zn-5.5Mg-0.4Ba-xGd合金在SBF模拟体液中的极化曲线,利用软件拟合电化学参数如表3所示。

图9 Zn-5.5Mg-0.4Ba-xGd合金在SBF模拟体液中的Tafel曲线

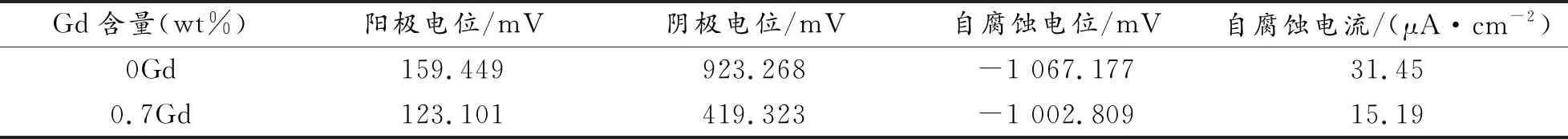

表3 Zn-5.5Mg-0.4Ba-xGd合金电化学极化参数

由图9、表3可知Zn-5.5Mg-0.4Ba合金的腐蚀电位-1 067.177 mV,腐蚀电流密度为31.45μA/cm2,自腐蚀电位小、自腐蚀电流大,说明Zn-5.5Mg-0.4Ba合金在SBF模拟体液中容易被腐蚀,添加0.7Gd使合金腐蚀电位正移,腐蚀电流密度下降。Zn-5.5Mg-0.4Ba-0.7Gd合金腐蚀电流密度比未添加Gd合金降低51.7%,耐蚀性较佳。

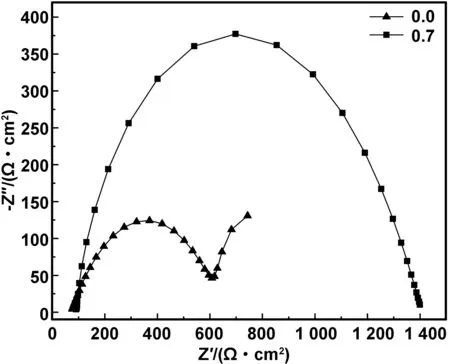

为进一步解释Gd对合金电化学腐蚀的作用机理,对Zn-5.5Mg-0.4Ba-xGd合金进行交流阻抗测试得到Nyquist图。图10为Zn-5.5Mg-0.4Ba-xGd合金在SBF模拟体液中EIS测试中所测得的Nyquist图。从图10中可以看出,Zn-5.5Mg-0.4Ba-xGd合金均出现一个容抗弧,说明合金在SBF溶液中只有一个时间常数,即合金和溶液界面上的反应电阻和双电层电容,半圆形的容抗弧表明了电化学电荷传递过程。加入0.7%Gd后,电极反应过程中容抗弧半径增大,阻力增加,腐蚀电流减小。

图10 Zn-5.5Mg-0.4Ba-xGd合金在SBF模拟体液中EIS测试结果

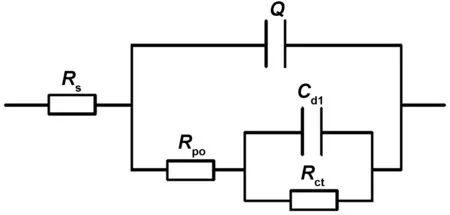

根据图10的测量结果,利用ZsimpWin软件拟合的阻抗图谱等效电路为R(Q(R(CR)))如图11所示,其中,Rs(Ω·cm2)为溶液电阻;Rpo(Ω·cm2)为极化电阻;Cdl(F/cm2)为双电层电容;Rct(Ω·cm2)为电荷转移电阻;Q为常相位角元件(CPE)[20]表达式如下,代表双电层电容。

ZQ=(Y0)-1(jω)-n

(7)

式中:Y0是CPE常数(常取正值),j是虚部单位,n是CPE指数(0≤n≤1),ω是角频率(ω=2πf,f为频率)。

图11 Zn-5.5Mg-0.4Ba-xGd合金的阻抗模拟等效电路图

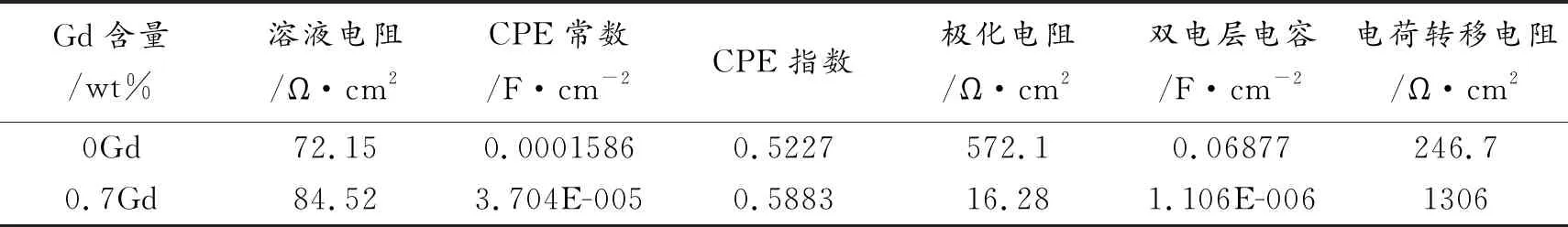

拟合结果如表4所示,电荷转移电阻比溶液电阻Rs大很多,所以合金的腐蚀速率由电荷转移电阻Rct决定。Zn-5.5Mg-0.4Ba-0.7Gd比Zn-5.5Mg-0.4Ba合金的电荷转移电阻明显增大,表明合金表面活性降低,溶解速度减慢,并且代表双电层电容特性的Y0值减小,表面活性降低,合金耐蚀性增强。

表4 Zn-5.5Mg-0.4Ba-xGd合金在模拟体液中的拟合参数

3 结 论

(1)Zn-5.5Mg-0.4Ba合金组织为η-Zn相和Mg2Zn11相。η-Zn基体粗大,仅有少量白色层片状结构。添加0.7%Gd合金组织中白色长条状结构明显增多并细化,出现板条状共晶组织,合金组织有明显的细化。

(2)随着外加载荷的增加,Zn-5.5Mg-0.4Ba-xGd合金的磨损率逐渐增大。在2和4 N外载荷下,Zn-5.5Mg-0.4Ba-0.7Gd合金磨损率分别为1.716及2.071 g/cm2,相比于基体分别降低了16.8%和14.6%。

(3)经SBF浸泡材料表面出现磷酸钙、磷酸锌、磷酸盐、CaP等腐蚀产物,Zn-5.5Mg-0.4Ba-xGd在 SBF 中具有良好的生物活性。

(4)Zn-5.5Mg-0.4Ba-0.7Gd比Zn-5.5Mg-0.4Ba合金的腐蚀电位正,腐蚀速率降低51.7%,容抗弧比未添加Gd的大200%。晶粒细化和Zn(OH)2会生成保护基体的腐蚀膜,降低材料腐蚀速率。