制氢装置集气管开裂原因

卢雪梅,黄超鹏,宋文明,李燕姣,贾雅妮,侍吉清

(1.机械工业上海蓝亚石化设备检测所有限公司,上海 201518;2.上海蓝滨石化设备有限责任公司,上海 201518)

某公司在制氢中采用德希尼布(Technip)转化炉生产氢气及合成气,转化炉的上集气管为进料系统,管内介质为水蒸气+天然气,在转化炉炉管内通过催化剂进行吸热反应,从而产生氢气等气体。上集气管材料为TP347H钢,设计工作温度为635 ℃,设计工作压力为4.3 MPa。

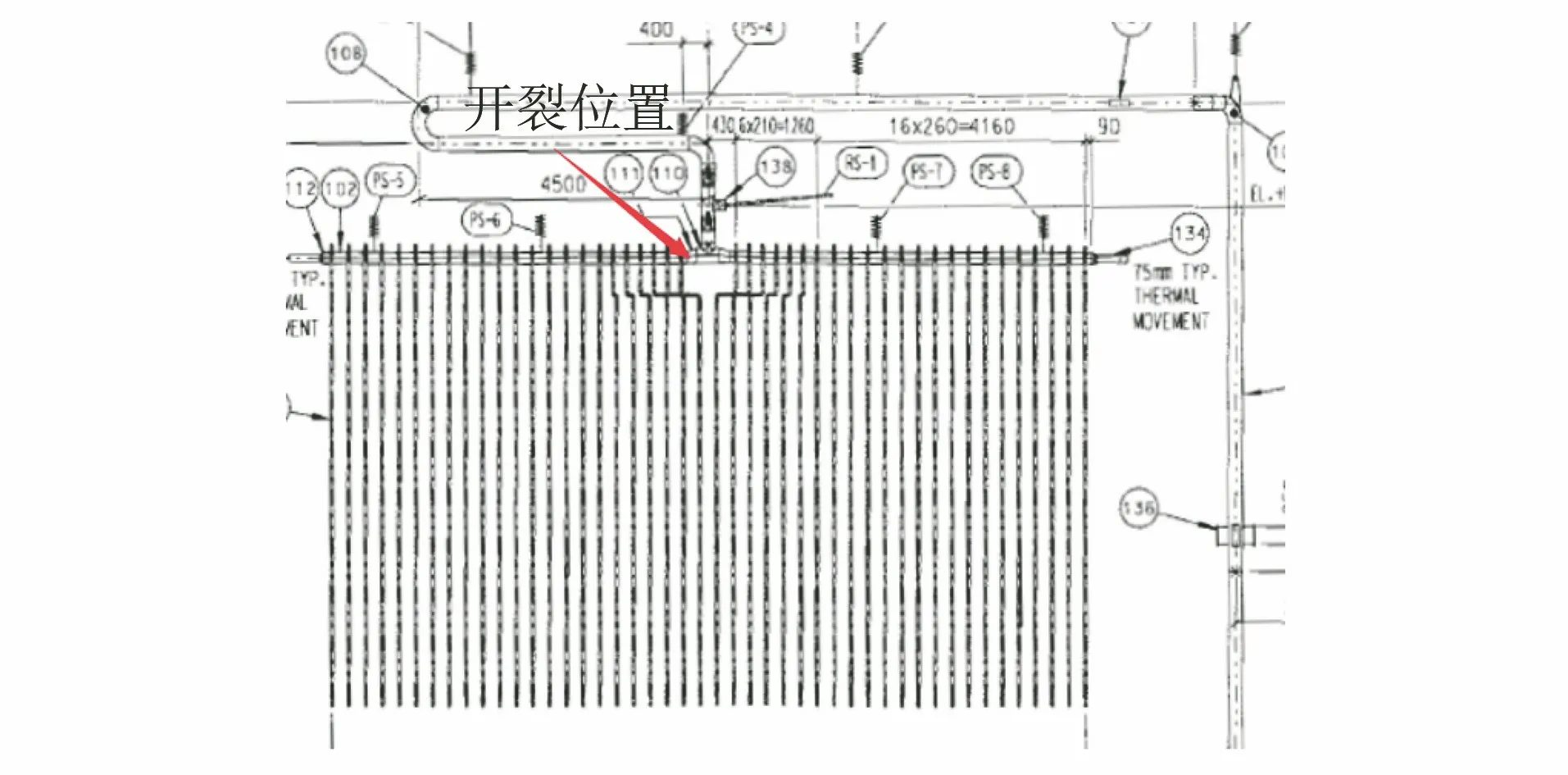

2018年11月,转化炉由于上游天燃气断供30 min左右,转化炉作为一个工艺吸热反应炉,无天燃气进入炉管内部,其烧嘴燃烧产生的烟道气热量无法被带走,导致集气管工作压力从4.0 MPa下降至3.0 MPa,工作温度急速上升至675 ℃。事故之后停车检查,发现上集气管异径连接管开裂,开裂位置如图1所示,为找到制氢装置集气管开裂的原因,笔者进行了理化检验与分析。

图1 集气管开裂位置示意图Fig.1 Schematic diagram of cracking position of gas collecting tupe

1 理化检验

1.1 宏观观察及无损检测

依据NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》的要求对开裂集气管及其附近区域进行渗透检测,结果表明集气管管壁仅存在1条裂纹,位于近焊接接头母材部位。观察开裂集气管的宏观形貌,可见裂纹为环向开裂、无分叉,长约120 mm,如图2所示。通过裂纹中部开口宽度最大,可判断启裂区位于裂纹中部。

图2 集气管裂纹宏观形貌Fig.2 Macro morphology of crack of gas collecting tupe

1.2 化学成分分析

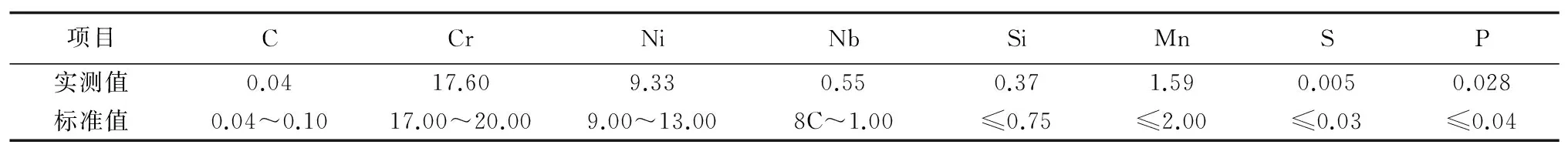

对开裂集气管母材的化学成分进行分析,结果如表1所示,可知集气管化学成分符合ASEM SA-312/SA-312M:2010SpecificationforSeamlessandWeldedAusteniticStainlessSteelPipes对TP347H钢的要求。

1.3 金相检验

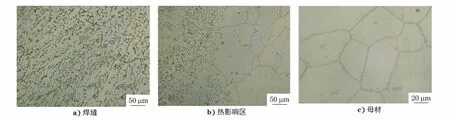

在集气管开裂部位截取金相试样,试样垂直于焊缝,观察面包括母材、热影响区和焊缝。试样经打磨、抛光后采用王水溶液浸蚀,然后对试样进行观察,如图3所示。可见集气管焊缝的显微组织为奥氏体+δ铁素体,组织正常;热影响区的显微组织为奥氏体+δ铁素体+析出相,析出相呈颗粒状,沿奥氏体晶界分布;母材的显微组织为奥氏体+析出相,析出相呈颗粒状分布在奥氏体晶界处,组织存在敏化现象。

表1 开裂集气管化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of cracked gas collecting tube (mass fraction) %

图3 开裂集气管不同位置的显微组织形貌Fig.3 Microstructure morphology of cracked gas collecting tube at different positions: a) weld line; b) heat affected zone; c) base material

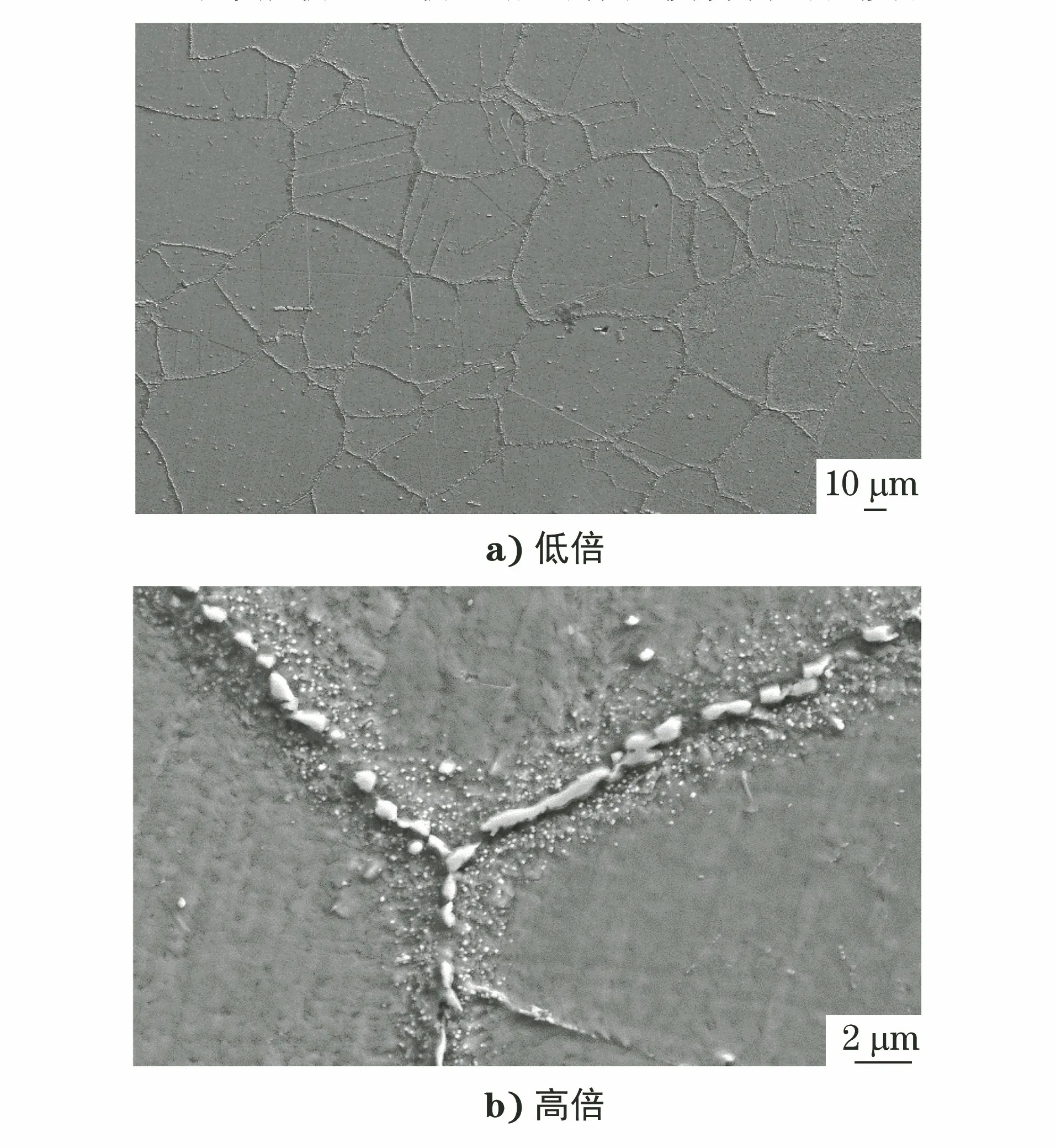

采用扫描电镜对集气管母材的显微组织进行观察,如图4所示。可见晶界有大量析出物,且晶界发生宽化,有明显的敏化特征。采用扫描电镜附带的能谱仪(EDS)对析出相及其附近区域进行成分分析,结果表明铬元素在析出相中含量为21.7%(质量分数,下同),在晶界中含量为17.8%;碳元素在析出相中含量为8.4%,在晶界中含量为3.3%,即析出相富铬,晶界贫铬,判断析出相应为Cr23C6型金属间化合物,该化合物只有管壁温度高于538 ℃时才能析出,析出相的存在使材料的强度和韧性下降[1-2]。

图4 集气管母材的微观形貌Fig.4 Micro morphology of base material of gas collecting tube:a) at low magnification; b) at high magnification

1.4 硬度测试

对金相试样进行硬度测试,可以发现裂纹附近硬度较高,为386.3 HV0.2,而远离裂纹的母材硬度为248.6 HV0.2。

1.5 断口分析

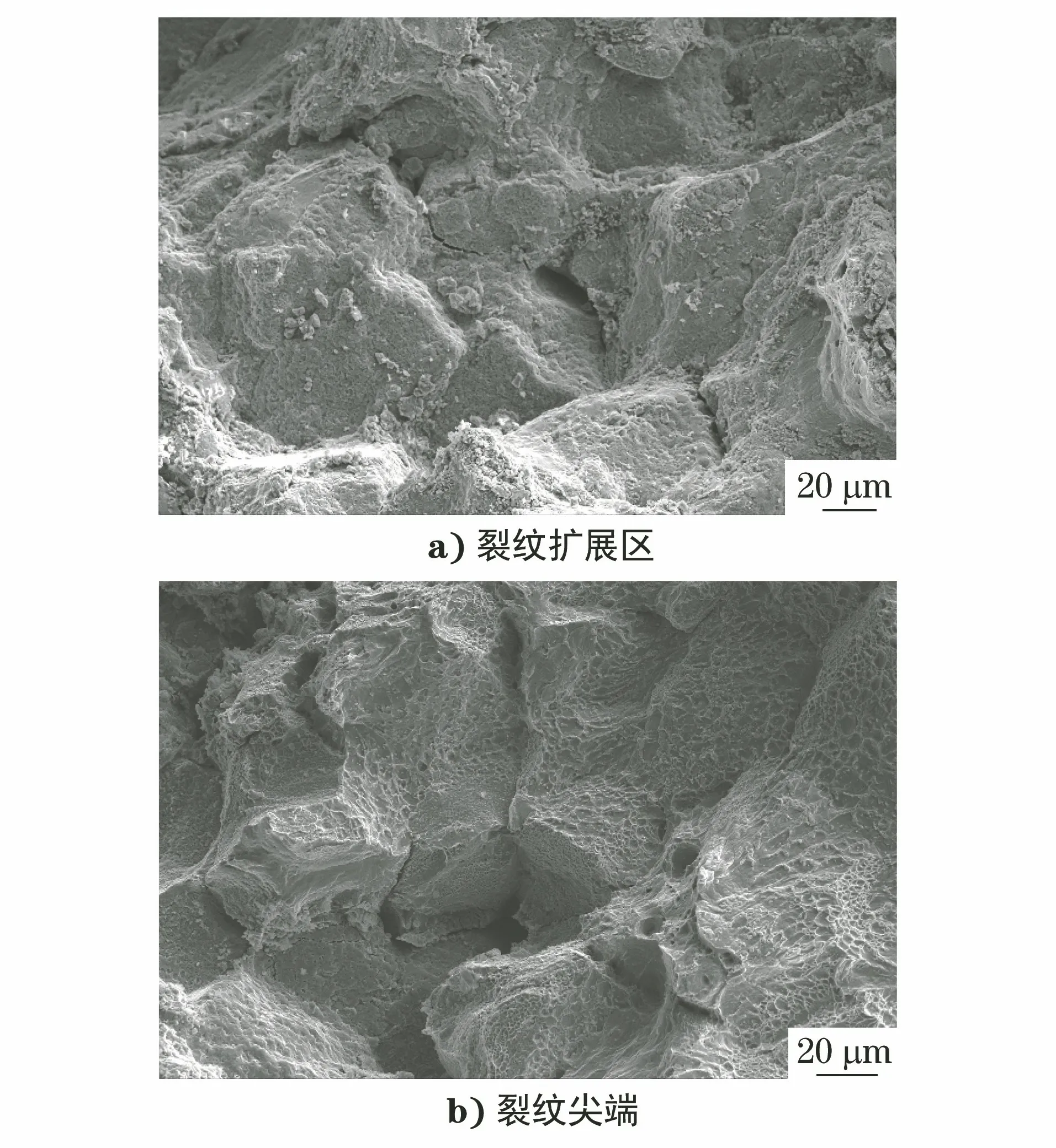

将试样沿裂纹剖开,采用扫描电镜(SEM)对断口进行观察,如图5所示。裂纹的启裂区和扩展区形貌相似,均呈冰糖状,为沿晶开裂特征,晶粒表面附着大量氧化物,且氧化物较为致密;裂纹尖端亦呈沿晶开裂特征,与母材和热影响区的显微组织相吻合,晶界存在敏化的材料易发生晶间开裂。

图5 开裂集气管断口SEM形貌Fig.5 SEM morphology of fracture of cracked gas collecting tube:a) crack growth zone; b) crack tip

1.6 应力分析

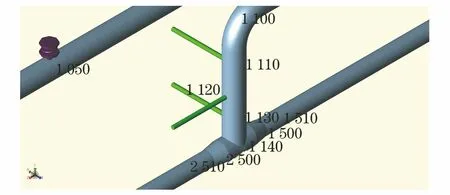

采用有限元分析软件(Ansys)计算集气管开裂部位超温(3.0 MPa,675 ℃)运行时的应力,节点分布如图6所示,2 510节点接近于开裂部位。计算结果表明,2 510节点在该条件下所受应力为89.1 MPa,经查阅相关资料,TP347H钢管在该温度下的许用应力仅为41.4 MPa,管壁所受应力远高于其许用应力,因此管壁在此工况下运行时易发生失稳开裂。

图6 集气管节点分布图Fig.6 Node distribution diagram of gas collecting tube

2 分析与讨论

由化学成分分析结果可知,集气管的化学成分符合标准的要求。根据金相检验的结果可知焊缝组织正常,但热影响区和母材的显微组织存在敏化现象,且析出相呈颗粒状,沿奥氏体晶界分布。TP347H钢属于耐热奥氏体不锈钢,正常情况下其显微组织应为奥氏体,晶界光滑,但该集气管在运行过程中存在超温运行的情况,最高温度达到了675 ℃,刚好处于不锈钢敏化温度(538~816 ℃)区间,故该管壁组织中奥氏体晶界析出了硬而脆的金属间化合物。在正常运行条件下,TP347H钢满足要求,一旦超温运行则存在管壁开裂的风险,为了更好地保障工厂运行的安全、稳定,可将集气管材料升级为Incoloy800H镍基合金,该材料在高温(650~1 000 ℃)下仍具有较高的强度[3]。

根据EDS分析结果表明,析出相富铬,晶界贫铬,这是由于碳向晶界扩散的速度比铬快,Cr23C6沿晶界沉淀时,晶界及其邻近区域的铬便会被大量消耗而来不及得到补充,从而使晶间出现贫铬现象[1,4-5]。有研究表明,奥氏体不锈钢在敏化状态下的抗拉强度、屈服强度、断后伸长率、断面收缩率、冲击吸收功等力学性能指标均下降,受到弯曲时就会产生沿晶裂纹[2,6]。

应力计算结果表明,超温运行时,集气管开裂处所受应力值为其许用应力的2倍多,而开裂处位于近焊缝母材部位,该位置在生产过程中受焊接的影响,其应力较其他位置的高,在应力叠加作用下,集气管优先在该处开裂,硬度测试结果也能间接证明这一点。因集气管母材敏化,晶界存在颗粒状或长条状的硬质沉淀相,沉淀相的硬度与母材基体的相差较大,且存在突起,析出相边缘易产生应力集中,萌生微裂纹,微裂纹在力的作用下不断扩展、连接[7-9],形成裂纹,导致管壁沿晶开裂,这与裂纹扩展区的形貌特征一致。

3 结论与建议

集气管超温运行使富铬碳化物在晶界处析出,管壁组织敏化,强度下降,且管壁所受应力远高于其许用应力,导致管壁优先在应力集中区域开裂,并表现为沿晶开裂。建议通过以下两个方面进行改进。

(1) 优化工艺,增设应急预案,避免因原料断供而引起设备超温运行。

(2) 材料升级,在正常运行条件下,TP347H钢满足要求,但是一旦原料断供或其他原因引起了超温运行,则存在管壁开裂的风险。