液压挖掘机用高压软管接头开裂原因

吴 信

[日立建机(中国)有限公司,合肥 230601]

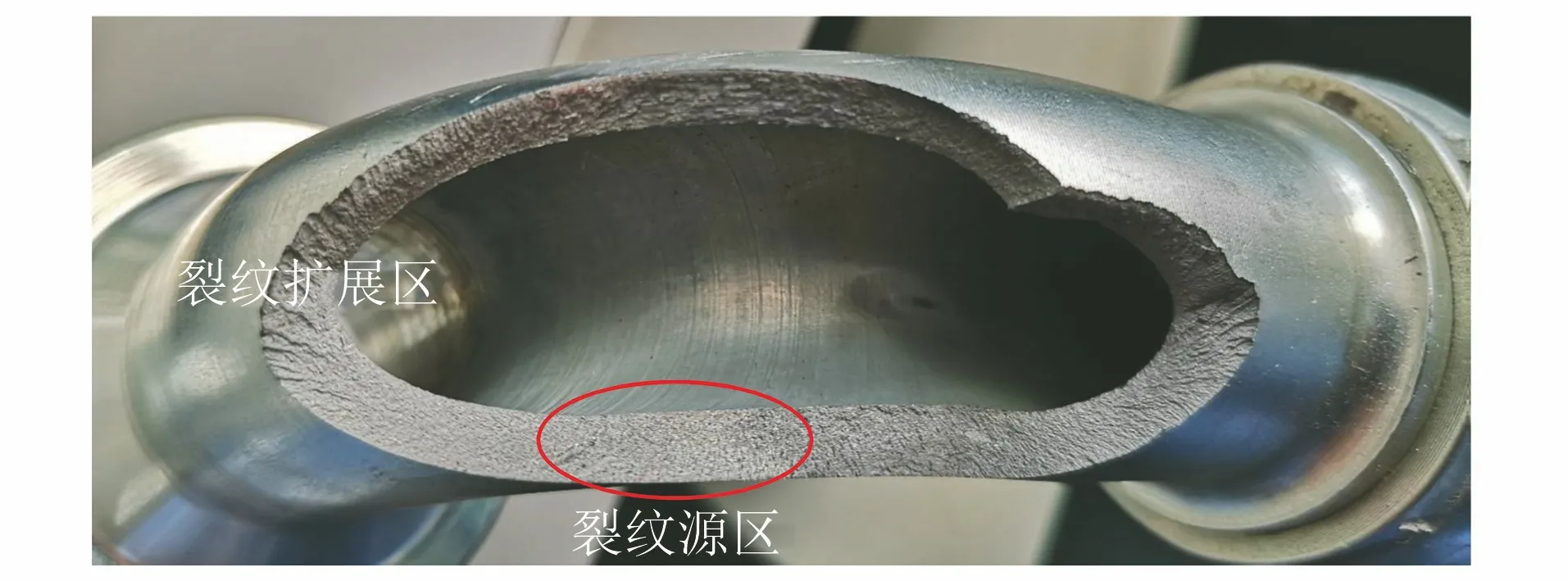

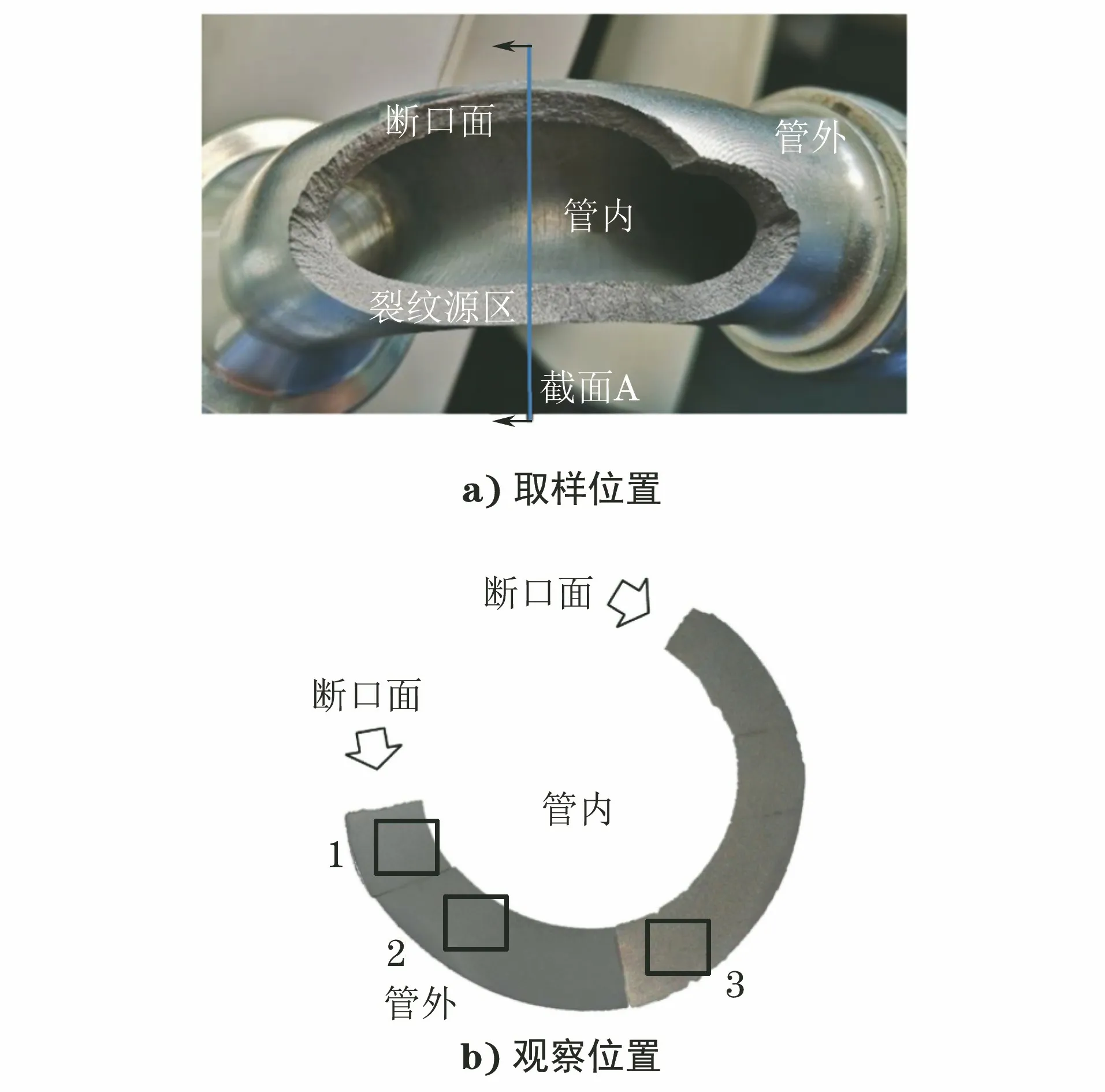

高压软管接头是液压系统的一个重要辅助件,该零件是否牢固,直接影响机械的使用寿命和质量。某型号液压挖掘机上高压软管接头的材料是45钢,加工工艺为:下料→机加工→加热→弯管→电镀→入库,工作时最高压力为34 MPa,在服役110 h后发生了接头开裂事故,如图1所示。

由于接头突然开裂,导致液压油泄漏,给客户造成了严重的损失。为查明接头开裂的原因,笔者对开裂接头进行了理化检验和再现试验,并对高压软管接头的生产工艺进行了调查。

图1 开裂高压软管接头宏观形貌Fig.1 Macro morphology of cracked high-pressure hose tube fitting

1 理化检验

1.1 宏观分析

开裂软管接头外表面无其他磕碰伤痕,开裂位于弯管外侧,断口新鲜,有金属光泽,呈亮灰色;断口上放射线清晰,指向高压软管接头内壁,且无明显塑性变形,为一次性断裂,如图2所示。

图2 开裂高压软管接头断口宏观形貌Fig.2 Macro morphology of the fracture ofcracked high-pressure hose tube fitting

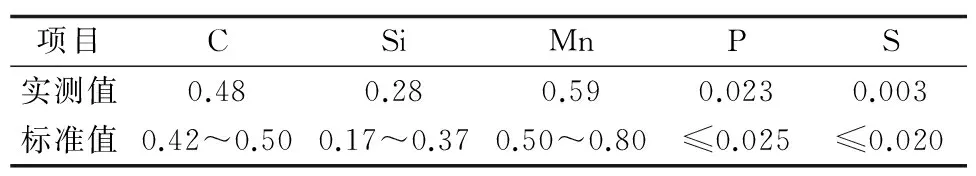

1.2 化学成分分析

对开裂软管接头取样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的技术要求,使用ARL4460型直读光谱仪对其进行化学成分分析,结果如表1所示。可见开裂软管接头的化学成分符合GB/T 699—2015《优质碳素结构钢》对45钢的要求。

表1 开裂软管接头的化学成分(质量分数)Tab.1 Chemical compositions of the crackedhose tube fitting (mass fraction) %

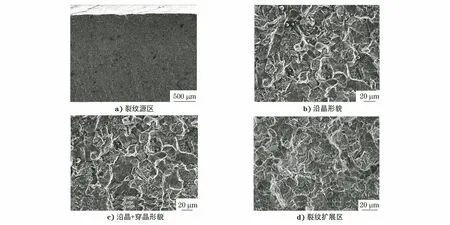

1.3 断口分析

使用JSM-6510型扫描电镜(SEM)对开裂软管接头的裂纹源区进行观察,如图3a)所示。裂纹源区起点处的断口微观形貌为沿金属晶粒界面分离的冰糖状断裂形貌,且沿晶断口上存在二次裂纹,属于典型的脆性断裂特征,如图3b)所示。同时在沿晶断口上还有穿晶和晶界面上的刻痕线,如图3c)所示。裂纹沿软管接头壁厚方向快速扩展、撕裂,裂纹扩展区SEM形貌有明显的河流花样和撕裂棱的存在,判断为准解理面,也符合脆性断裂的特征,如图3d)所示。

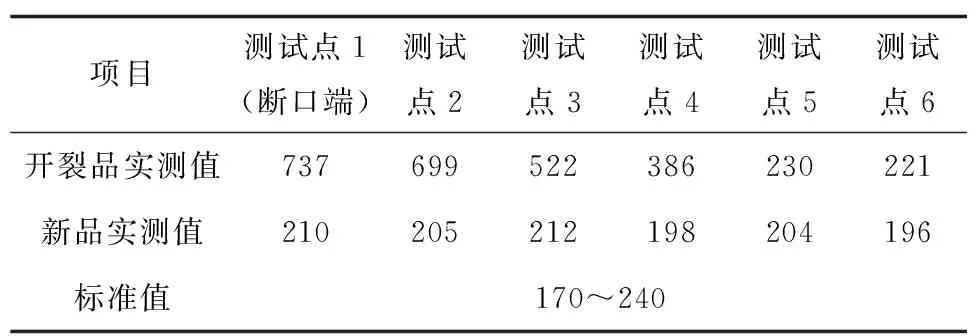

1.4 金相检验

在开裂软管接头的裂纹源区用线切割垂直切取试样,经过镶嵌、磨抛、浸蚀后使用Olympus GX51型光学显微镜对试样进行观察,取样及观察位置如图4所示。

图3 高压软管接头断口的SEM形貌Fig.3 SEM morphology of the fracture of high-pressure hose tube fitting: a) crack source zone; b) intergranular morphology; c) intergranular and transgranular morphology; d) crack propagation zone

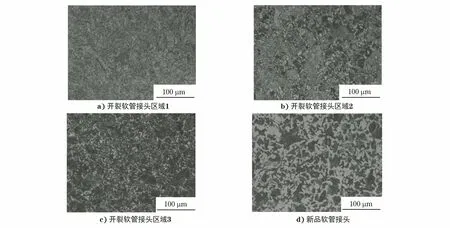

断口截面近端处的显微组织均为马氏体+铁素体+珠光体,如图5a)和图5b)所示。断口截面远端处的显微组织为铁素体+珠光体,如图5c)所示。单一的软管接头在同一截面上有多种显微组织存在且分布不均匀,证明生产工艺存在波动。取同批次新品软管接头观察同一位置截面的显微组织进行对比,可知新品软管接头的显微组织均为铁素体+珠光体,如图5d)所示。再次证明失效软管接头存在组织异常[1-2]。

1.5 硬度测试

在开裂软管接头的断口上垂直取样,同时为了对比分析,在新品软管接头的相同位置也进行取样。试样经镶嵌、打磨、抛光后进行维氏硬度试验,测试位置分布在试样的整个截面,结果如表2所示。可见开裂软管接头硬度不均匀,断口近端硬度高达737 HV10,断口远端硬度在230 HV10左右;而新品软管接头的硬度均匀,未见明显波动,且符合企业技术文件的要求。

图4 金相检验的取样位置及观察位置示意图Fig.4 Schematic diagram of a) sampling position andb) observation positions for metallographic examination

表2 高压软管接头硬度测试结果Tab.2 Hardness test results of high-pressure hose tube fitting HV10

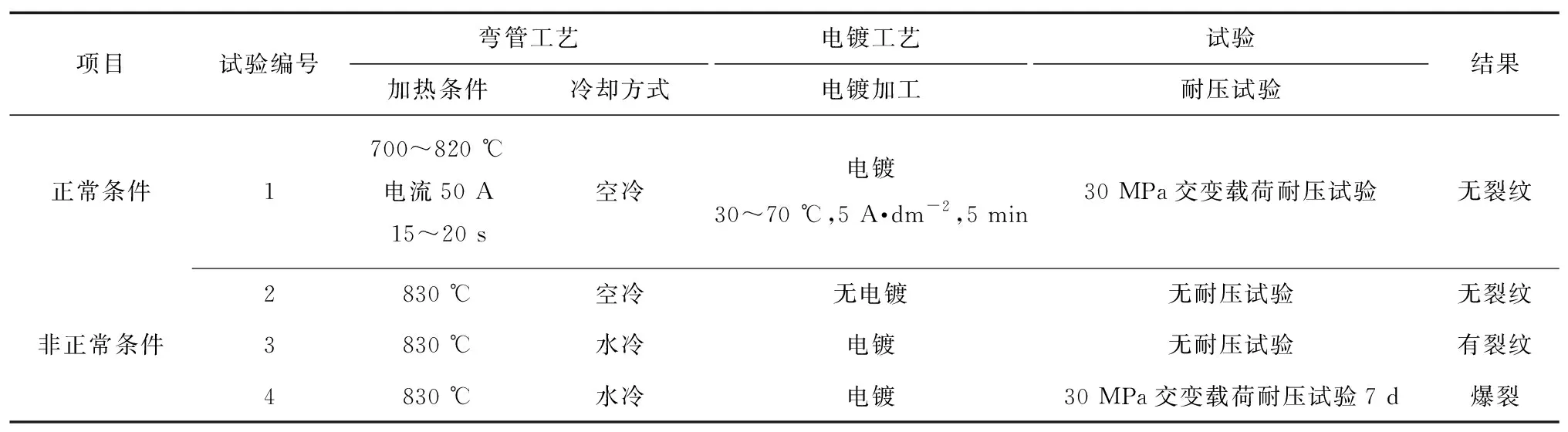

1.6 再现试验

根据上述试验数据进行工艺排查,锁定在加热弯管(图6所示)、冷却以及电镀两个工艺环节,并设定了几种条件进行再现试验。将弯管加热后以不同的方式冷却,再进行电镀,之后在30 MPa压力下进行交变载荷耐压试验,再现试验的工艺参数及结果如表3所示。通过再现试验可知,试验1正常工艺条件,即加热弯管后经过空冷和电镀工序,电镀时的温度为30~70 ℃、电流密度为5 A·dm-2、时间为5 min,软管接头不会发生开裂。非正常工艺条件下,试验2如果不进行电镀,也不会开裂,间接证明了加热弯管经过空冷后,材料在该电镀工艺条件下是不会导致氢脆的;试验3和4在加热弯管后快速水冷,再进行电镀,此时热的软管接头遇到急冷,材料的组织发生了马氏体转变,同时电镀工艺给材料组织的氢脆敏感性创造了条件,于是在不同压力下,就会出现裂纹和开裂,如图7所示。因此判断非正常的工艺条件,即只要具备加热弯管后快速水冷使组织发生突变,电镀工艺中氢的入侵以及工作应力较大这3个条件,就会导致软管接头开裂。

图5 开裂软管接头和新品软管接头的显微组织形貌Fig.5 Microstructure morphology of the cracked hose tube fitting and new hose tube fitting:a) zone 1 of cracked hose tube fitting; b) zone 2 of cracked hose tube fitting;c) zone 3 of cracked hose tube fitting; d) new hose tube fitting

图6 感应加热弯管示意图Fig.6 Schematic diagram of induction heating bend tube

图7 试验3再现裂纹示意图Fig.7 Schematic diagram of crack reproduction of test 3

表3 再现试验的工艺参数及结果Tab.3 Process parameters and results of reproducibility test

2 分析与讨论

根据化学成分分析结果可知,高压软管接头符合相关技术文件的要求。

通过金相检验,并与新品软管接头的显微组织进行对比可知,正常工艺生产的软管接头显微组织应为铁素体+珠光体的平衡态组织,但开裂软管接头的显微组织中出现了马氏体。马氏体的产生是因为材料的温度从AC3点以上,以较大的过冷度急速冷却到了MS点以下形成的,该显微组织强度高、残余应力大,质硬且脆,具有较高的氢脆敏感性[3-4],硬度测试的结果也能说明开裂软管接头断口端的硬度较高。考虑到弯管过程的加热温度在820 ℃左右,接近45钢的淬火温度,断裂位置又在加热弯曲处,加上快速冷却导致显微组织中形成马氏体。在询问供应商的生产管理情况时发现,操作者在每天试生产第一件产品前需要确认模具弯管的角度,为了提高效率,在加热弯管结束后,并未等弯管接头完全冷却,就直接用流动的自来水冷却,给马氏体的形成创造了条件。

通过扫描电镜观察断口,可以看到明显的沿晶脆断特征。氢致延迟开裂断口的微观形貌可以表现为沿晶、准解理、解理等任何一种类型,多数情况下是沿晶和准解理的混合形貌。氢原子扩散到陷阱(空穴、枝晶间隙、非金属夹杂物、晶界的位错间)处会结合为氢分子,氢分子结合过程中体积急剧增加,从而产生很大的内压。随着氢原子的扩散,氢分子的压力不断增加,当压力超出了材料的强度极限时,微裂纹在此处形核,并逐渐扩展成为裂纹[5-6]。氢原子来源于电镀过程中的酸洗工序,且电镀本身也是一种充氢的过程,开裂软管接头经过电镀工艺环节,组织中难免会有氢原子的入侵。

另外,拉应力的存在,无论是内应力还是外应力,均会促进氢原子的扩散,从而加速微裂纹的扩展。因为氢原子的扩散和聚集是需要时间的,所以这种应力应为缓慢加载或是低于材料强度极限以下某个应力,且保持了一段时间。随着材料强度的增加,氢脆敏感性也会增加[7-8]。

利用再现试验证明,软管接头的开裂一定是在材料显微组织中出现了马氏体、后期电镀工艺中氢的入侵以及承受拉应力这3种条件的共同作用下发生,使得服役时间很短的高压软管接头发生开裂失效事故。

3 结论及建议

软管接头发生开裂的主要原因是生产工艺不当导致异常组织马氏体的产生,电镀工序后引发了氢致延迟开裂。

建议在生产管理上严格区分合格件和不合格件,杜绝混入不合格件;严格管控每一道生产工序,从工艺角度改善零部件的品质,从而提高软管接头的可靠性。