交联聚乙烯电缆终端刀痕缺陷导致的故障分析

陈朝鸿,赵威,吴尉民,李方祺,王浩州

(云南电网有限责任公司昆明供电局,昆明 650200)

0 前言

近年来因电缆故障导致的停电事件呈现出逐年增多的趋势[1],电缆中间接头和电缆终端引发的问题尤其突出。根据相关机构的调查表明,电缆中间接头及终端头绝缘事故率占45%[2-4]。相对于电缆本体,电缆终端和中间接头由于结构复杂,容易产生电场集中现象,且存在绝缘界面,安装过程中对施工人员和环境的要求高,任何安装不当均有可能在电缆附件中形成绝缘薄弱点,进而引发绝缘击穿,因此电缆终端和中间接头是电缆系统中的薄弱环节。

在电缆终端安装过程中,因施工质量不到位,在电缆绝缘表面会留下深浅不一的轴向和纵向刀痕气隙,根据近年来对电缆缺陷的分析表明,这类气隙的存在会导致电缆长期发生局放,严重的甚至导致电缆绝缘击穿。本文针对一起35 kV电缆绝缘击穿事故案例,通过加速缺陷老化试验、局放测试、微观观察等手段研究了电缆终端绝缘刀痕气隙缺陷局放的发展规律,并进行了有限元电场仿真分析,就刀痕气隙缺陷导致局放和绝缘击穿的原因进行了分析。

1 典型缺陷案例

某35 kV变电站35 kV#1主变比率差动、差动速断保护动作,301、001断路器跳闸。现场检查发现35 kV1号主变低压侧套管出线电缆头B、C相烧蚀炸裂,A相绝缘烧伤。

经后期解体检查发现击穿点位于B、C相电缆终端屏蔽层断口区域。B相主绝缘层大面积烧穿,C相有较大绝缘击穿孔。在A、C相电缆终端主绝缘靠近半导屏蔽层断口处有明显径向划痕,伤口较深,应为制作电缆头时刀痕。

通过解体检查,推断是由于刀痕的存在导致了电缆长期发生局放,随着局放的发展导致了电缆最终绝缘击穿。为了验证该推断,进行了试验研究和电场有限元仿真分析。

2 试验研究分析

2.1 试验样本制作

为了研究刀痕气隙对电缆终端绝缘的影响,制作了如图1所示的气隙缺陷,气隙长度20 cm,深度1 mm,气隙缺陷连接到外半导电层。缺陷制作好后,用冷缩终端严格按照施工工艺制作好电缆终端。

图1 实验终端内部的气隙缺陷设计

2.2 电热协同老化平台

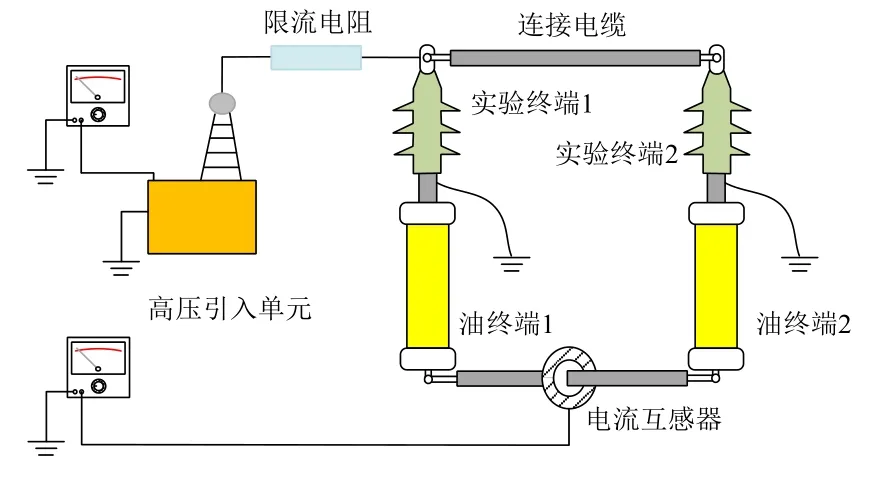

为了模拟工况下电缆终端内部缺陷在电压和电流作用下缺陷的发展及局放情况,搭建了电热协同老化平台,如图2所示。

图2 实验终端电热老化实验平台结构原理图

该平台主要包括以下部分:

1)实验终端回路:由实验终端与连接电缆串联形成实验回路。35 kV电缆终端老化平台由于实验电压较高,半导电层截断点在运行电压下就会发生放电,为了避免对实验终端放电测试的干扰,将电缆另一端插入电缆PD实验油终端中;

2)电压引入单元:通过工频试验变压器为实验终端回路引入电老化所需实验电压;

3)电流引入单元:实验平台通过感应耦合的方式在实验回路中产生足以模拟真实情况的负荷电流,通过电流互感器感应产生负荷电流。通过这种方法可以在实验回路中施加最大约300 A的负荷电流。

2.3 局放测试

将制作了刀痕气隙缺陷的电缆终端安装于电流电热老化实验平台中进行电热老化实验。对电缆施加额定电压并同时通300 A电流,加速终端老化。老化期间,定期进行局放测试,统计250 h内的PD能量趋势,能量统计分析的数据为当次分析时间100个工频周期内采集的PD数据,结果如图3所示,图中实线表示单位时间内平均放电量的计算值,虚线为曲线拟合值。

图3 持续老化过程中的放电能量趋势变化

如图所示,持续电热老化过程中的PD放电量逐渐增加,放电释放的电场能量也随之增加。尽管不同老化时间PD的放电能量是波动变化的,但不难看出,其总体趋势表现为阶段增长,具体表现为:老化前期(约0 h~150 h),放电能量平缓增大;老化后期(约150 h~250 h),放电能量迅速增大。进一步细分,终端运行后(0 h~50 h),逐渐表现出放电现象但放电量很小,次数少,因此将0 h~50 h划分为老化初期;而在50 h~150 h时,放电量大量增加,但放电次数变化较小,导致能量小幅增长,因此将50 h~150 h划分为老化中期。

2.3.1 老化初期的不对称放电

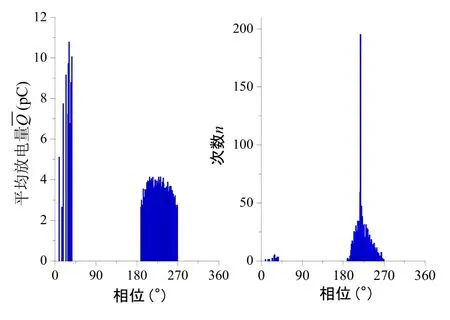

图4 老化50 h的不对称放电

持续老化50 h时PRPD谱图结果如图4所示,从相位分布而言:老化初期的放电脉冲出现在第一和第三象限,此时的放电表现出极不对称性,第一象限在10°~40°范围内有放电脉冲,而第三象限的放电出现在190°~270°范围内;从平均放电量和放电次数而言:在工频电压的第一象限,平均放电量数值约8 pC~10 pC,但放电次数却很少,在工频电压的第三象限,每个相位上的放电量比较均匀,平均数值约3 pC~4 pC,但这个半周内的放电重复率高,218°位置甚至出现了195次放电。

此时放电的PRPD谱图表现出典型的表面放电特征。

2.3.2 老化中期的对称放电

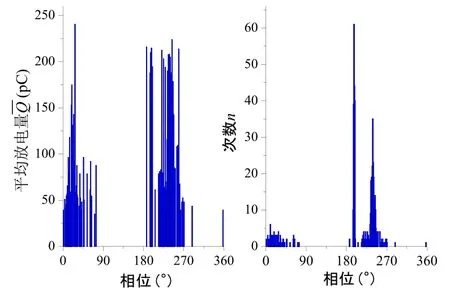

继续进行电热老化至150 h时,PRPD谱图结果如图5所示。从相位分布而言:此时的放电脉冲比较对称地分布在工频电压的第一和第三象限,且两个区间基本都有放电分布。从平均放电量和放电次数而言:工频电压一三象限内的平均放电量都超过10 pC,放电量和放电次数在两个象限的中间位置(约40°和220°)达到最大值。

图5 老化150 h的对称放电

此时的PRPD谱图表明这时的PD以典型的内部放电为主。

2.3.3 老化后期的不对称放电

在老化至250 h时,PRPD谱图结果如图6所示。从相位分布而言:此时的放电分布更为广阔,区间基本对称,第一象限的放电出现在0°~75°范围内,第三象限的放电出现在180°~270°,第四象限内甚至也出现了2次约40 pC的放电。从平均放电量和放电次数而言:老化后期的放电却表现出不对称性,第一象限内的平均放电量约为50 pC~100 pC,超过150 pC的放电出现在19°~21°范围内,放电量大但次数少;第三象限在195°~200°及234°~246°两个区间上出现了平均放电量大、重复率高的放电,平均放电量超过150 pC,放电次数都超过35次,除了这两个区间外的相位区间与第一象限相位对称,因此,此时的放电总体表现为不对称放电。

通过以上分析可以看到,此时的PRPD谱图相位分布对称,但因第三象限稳定出现了放电量大的PD脉冲而表现出不对称性,此时的PD可能含多个放电源的混叠,既包括典型的内部放电,还包括高重复率的表面放电。

图6 老化250 h的不对称放电

2.4 微观观察

取终端老化前后气隙缺陷的XLPE绝缘介质进行切片,切片观察位置如图7所示,位于应力锥内侧的PD集中区域。为了全面观察气隙微观结构,从终端的横截面和轴截面两个方向观察老化前后的气隙结构。

图7 气隙缺陷微观结构分析位置示意图

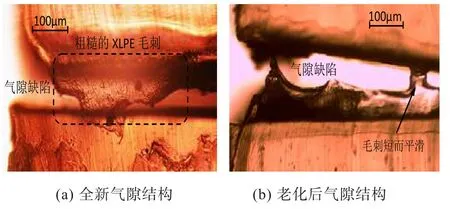

通过显微镜观察气隙沿电缆径向断面的微观结构,放大倍数160倍,可以看到老化实验前后气隙位置的物理结构如图8所示。

全新XLPE介质内部的气隙表面存在大量如图10(a)所示的毛刺,这些毛刺因为刀具挤压而产生,大量粗糙的气隙XLPE断口毛刺填充在气隙内部,减小了气隙区域;而经过运行老化后,终端气隙缺陷内部的XLPE毛刺变得短而平滑,气隙区域也更为开阔。

图8 终端老化前后横截面上的气隙结构形态

综上所述,电缆终端安装过程中,使用刀具剖切在绝缘表面留下了气隙缺陷,但此时的气隙内部并非完全是空气区域,其内壁残留着大量XLPE绝缘介质的末端毛刺,这些毛刺填充在气隙内使空气区域缩小。由于XLPE材料的相对介电常数εr相比空气更大,击穿电场强度更高,PD只发生在毛刺周围狭小的空气区域。这些狭窄的空气区域等效电容小,发生PD放电时引起的回路脉冲电流变化小,传感器检测到的放电量也小。在终端刚投入运行时,气隙中毛刺多,空气区域也最为狭小,导致放电量小,甚至达不到传感器检测精度。然而,这些小气隙电场将更加集中,尽管放电量小,但放电次数多,随着运行老化,毛刺周围的微小气隙重复发生小放电量的PD,不断烧蚀周围的毛刺,毛刺区域逐渐碳化形成更大空气区域。随着空气区域的变化,PD特征也随之发生变化,出现PD的阶段特征。

实验终端在运行过程中表现出PD发展特征,这与气隙结构的变化关系密切。为此,通过扫描电镜观察终端气隙轴截面上的微观结构,放大倍数为2000倍和10000倍,结果如图9所示。为了防止触伤镜头,电镜扫描前气隙断面需要经过表面碎屑清洗处理,因而处理后的气隙表面不再有XLPE毛刺。

图9 终端老化前后轴截面上的气隙结构形态

从图9(a)可以看到,全新XLPE介质内部的气隙表面呈现出典型的高分子聚合物絮状断面特征。

从图9(b)可以看到,经过老化后的气隙断面散落着大量颗粒物,放大10000倍观察表面形态圆润,表现出层叠堆积的外观形态,通过化学成分确认为气隙毛刺经过放电烧蚀后堆叠的碳颗粒。这表明老化过程中,气隙内部发生了激烈的PD现象,气隙内部的毛刺经过放电烧蚀逐渐形成碳颗粒,从而打开了气隙通道,PD脉冲幅值增大。这些碳颗粒在高压电场下甚至可能形成针尖电极,导致气隙内部的电场进一步畸变。

3 电场仿真分析

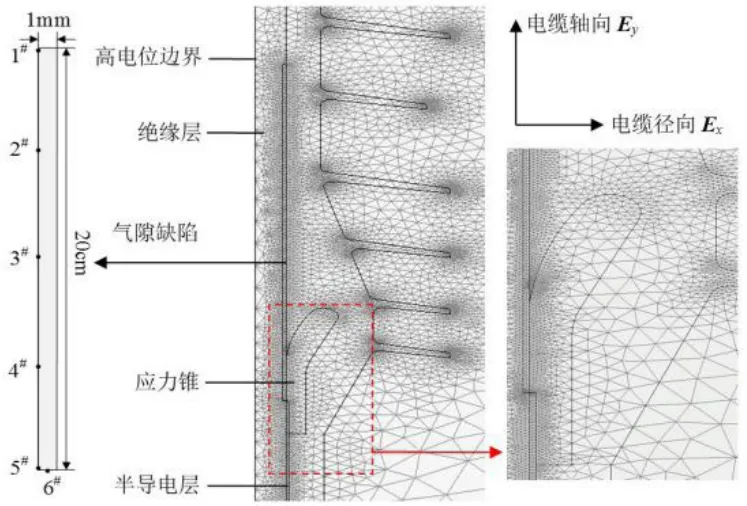

以35 kV电缆终端结构建立与实际大小1:1的物理模型,沿电缆轴向制作20 cm的刀痕气隙,一直延展到半导电层交界面处,研究终端电缆轴向的电场分布情况。

图10 电缆终端的仿真模型与有限元网格剖分图

仿真中的电位参数:XLPE绝缘层内边界为运行电压(U0≈20 kV),半导电层接地侧以及大于终端尺寸10倍距离外的平面为接地电位[8-9],材料的相对介电常数εr设置如表1所示。

表1 电缆终端仿真中的材料相对介电常数εr

通过有限元计算得出电场结果后,使用后处理显示结果,如图11所示。图中包含电场线的分布图和电场强度的分布图,曲线为电场线的走向分布,而终端结构中的填充图为电场强度分布图。

从电场线的分布可知,电场线起于电缆终端线芯的高电位边界,止于地电位边界。在气隙缺陷与外半导电层环形切面处电场线分布最为密集,电场强度最大值Emax出现在气隙缺陷内部,在这一区域形成了约5 cm长的电场强度超过3 kV/mm的高场区;当没有气隙缺陷时,终端绝缘结构中电场不超过1.8 kV/mm。由于气隙的存在导致电场畸变,由于气隙内部是空气,空气的游离强度比周围的绝缘材料低得多,电场强度超过空气的放电强度就会引发放电,随着放电的长期发展,放电区域绝缘烧蚀使气隙缺陷扩张,进一步促进局放的发展,如此恶性循环导致绝缘烧蚀度和局放量逐渐增加,最终发展到一定程度在运行电压下绝缘击穿。

图11 电缆终端的电场线与电场强度分布

4 结束语

通过对电缆终端绝缘击穿事故案例的分析,结合加速缺陷老化试验、局放测试、微观观察及有限元电场仿真分析,说明了电缆终端在制作过程中留下的刀痕气隙缺陷会导致局部电场畸变,并引发刀痕气隙发生局放,虽然局放发展过程缓慢,但是随着局放长期存在,导致气隙缺陷变化,进一步促进局放的发展,如此恶性循环导致绝缘烧蚀度和局放量逐渐增加,最终发展到一定程度在运行电压下绝缘击穿。因此,在电缆终端和中间接头制作过程中一定要严守质量关,防止绝缘表面出现刀痕等缺陷。