海上高渗地层水平套管井压裂充填技术实践

程 飞

(中海石油(中国)有限公司天津分公司天津 300450)

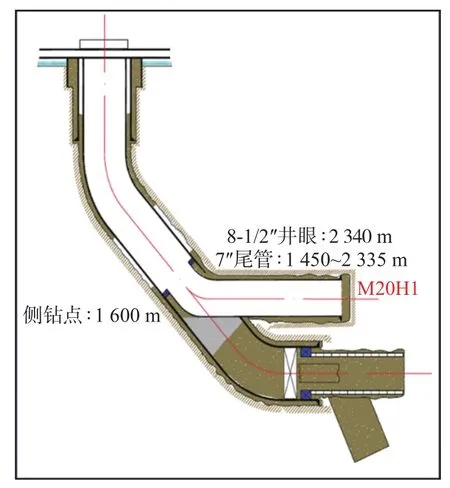

渤海北部某油田油藏属于高渗疏松油藏,出砂严重[1-7],一般水平井采用裸眼砾石循环充填完井,但随着油田开发进入中后期,储层水淹严重,底水锥进,储层的非均质性,地层物性变化大,部分水平段钻遇大量泥岩影响后期产量,造成投产后井的产量低、寿命短[8-9]。结合油田地质应力特征,以目标油田M20H1井为例,其井身结构示意图如图1,初期日产液102.2 m3/d,日产油34.7 m3/d,含水66.0%,之后产液量持续下降,2015年1月测试解释表皮系数为11.4,2015年9月测试解释表皮系数为12,污染问题逐渐突出,而目前采出程度仅为19%。为了最大程度地改造地层,解除井筒附近的污染,首先需要适度压裂降低表皮系数,实现增产目的,然后通过循环充填在筛套环空中建立一个高导流能力的砾石挡砂屏障,保证防砂效果,而常规循环充填无法解除污染以保证后期产量[10-13],只能采用水平套管井的井身结构,并探索尝试压裂充填技术。

图1 M20H1井身结构示意图

另外,该井水平作业段的渗透率高,需要较大工作排量保证炮眼携砂液流速;同井段存在破裂压力差异,压裂改造程度受限;筛套环空间隙小,充填时遇局部渗透率突增易导致砂堵而不能保证充填率;压裂充填排量大、砂比高,对工具的耐冲蚀能力要求高。现场施工通过剖析地层应力特点进行适度分层,同时优选钻具结构和使用耐冲蚀防砂工具,以及对压裂材料和射孔液进行优选,对压裂施工参数进行优化设计和分析,形成了一套海上高渗地层水平套管井压裂充填防砂工艺,现场顺利完成两层压裂充填作业,充填系数分别为74.4kg/m和83.3kg/m,该技术可为其它高渗透油藏水平套管井压裂充填完井提供技术参考。

1 压裂充填作业难点

1.1 水平作业段长,渗透率高,控制压裂改造规模难度大

M20H1井为水平套管井,作业深度为2100~2300 m,平均孔隙度为35.6%,平均渗透率为2300×10−3μm2,属于高孔高渗储层。若一趟管柱进行200 m射孔段的充填作业,同井段存在破裂压力差异,导致个别裂缝开启后,该层渗透率突然增大,未压开层位进液量少,改造程度受限制。除此之外,作业段较长,为了保证压裂时炮眼位置的携砂液流速,需要井口输入较大的施工排量,对地面设备的要求高。

1.2 压裂充填排量大、砂比高,工具耐冲蚀能力要求高

该井采用177.8 mm尾管完井,其内径为161.7 mm,使用101.6 mm基管的筛管外径为115.6 mm,设计填砂量为40000kg,最大充填排量为2.54 m3/min,最高砂比为491kg/m3,使用常规一趟两层充填工具的最大施工排量仅为1.27 m3/min,最高测试砂比为119.8kg/m3,无法满足压裂充填施工需要,同时分析高砂比携砂液的过流路径,其对服务工具的充填孔、防砂管柱的滑套口和筛管造成较大的冲蚀损坏风险,为了保证全部砂量的安全充填到位,需要选择耐冲蚀能力较好的防砂工具。

2 技术对策

2.1 剖析地层应力和适度分层以保证改造效果

该油田东二下段为较典型的湖相三角洲沉积,其微相主要包括水下分流河道、河口坝和远砂坝沉积,因油田已投产多年,地层压力不断下降,且目标层埋藏较浅,地层亏空明显,当进行水力压裂时,井底管内压力超过地层的上覆岩石应力,易形成水平裂缝,且根据地层应力梯度分布判断其裂缝多沿着水平方向进行延伸,故具备在压裂时向目标油藏进行导流增产和解除污染的地层应力条件。除此之外,为了降低高渗地层在充填时的作业风险,同时最大限度地节省工时和作业成本,将作业段分为两层100 m进行压裂充填,亦为后期分段改造和分层配产提供了井筒准备。

2.2 优选钻具结构降低循环摩阻

为了降低管柱中冗余摩阻对压裂充填和井口操作带来的作业风险,由于该井上部技术套管规格为244.5 mm,下部生产套管规格为177.8 mm,优选技术套管内为1400 m的127 mm钻杆,优选生产套管内为680 m的88.9 mm钻杆。使用交联胶流体介质模拟计算管柱沿程磨阻如图2所示,即在2.54 m3/min最大充填排量下的钻杆摩阻约为8.6 mPa,远小于井口压裂充填设备的35 mPa额定工作压力,同时在1.6 m3/min最大反循环洗井排量下的钻杆摩阻约为6.1 mPa,远小于井口防喷装置的20.6 mPa额定工作压力,故钻具结构优化合理。

图2 管柱沿程摩阻

2.3 使用耐冲蚀防砂工具保证作业安全

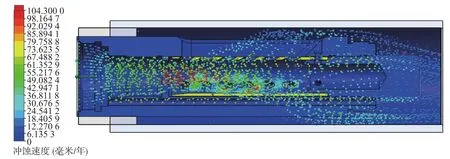

为了满足大排量和高砂比压裂充填的作业需要,笔者选择了通径为98.55 mm的逐层充填防砂工具,同时要求对服务工具充填孔增设导向分流衬套,以及对过流位置进行镶嵌硬质合金处理,如图3所示;然后使用Flow simulation流体分析模块,在最大充填排量为2.57 m3/min和砂比491kg/m3的工况下,得到工具在极限工况下的最大冲蚀速率为3.3×10−9m/s,如图4所示;按一周连续充填测算冲蚀量为2 mm,远小于工具的允许安全磨损厚度5 mm,故该工具的抗冲蚀能力完全满足极限工况的使用要求。除此之外,防砂管柱优选基管为101.6 mm的高强度复合优质筛管,其具备独立防砂能力的同时,亦要求具备较高的抗内压、抗外挤和抗过流冲蚀能力,以满足长效防砂的生产需要。

图3 加强后的充填孔

图4 充填孔的冲蚀云图

2.4 优选压裂材料提高充填效果

压裂材料主要包括携砂液和支撑剂,为了保证裂缝的支撑强度,该井根据陶粒的圆度、球度、分选性、抗压强度、抗酸溶能力进行专项性能参数对比,优选了密度较低且携带性更好的20~40目优质陶粒作为支撑剂。压裂液作为支撑剂的运输血液,该井考虑需要携带高浓度砂浆能力为基础,然后对比压裂液的破胶速率,快速返排速率,破胶后无固相残留,与该油田地层的配伍性程度等影响井筒的各项清洁度指标,同时比较发现该体系的压裂液能够达到同等黏度所需胶粉数量较其他体系少33%,故综合技术和经济指标优选海水基的压裂胍胶液体系作为M20H1井的携砂液 (图5),为压裂充填和后续稳产提供了技术保障。

图5 压裂胍胶液

2.5 优化射孔液可自然返排以简化作业程序

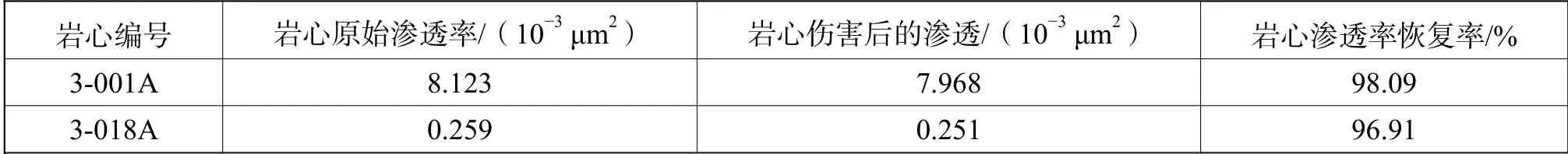

射孔液作为完井作业前井筒准备的储层保护液体系,是压裂充填完井效果和后期投产效益的重要影响因素之一。相比常规井使用PRD钻井液体系作为射孔液,需要充填后单独替酸破胶,存在作业效率低和对储层的二次污染等问题,该井优选了一种无需单独破胶的改进型EZFLOW射孔液。通过实验对比(表1),改进型射孔液的渗透率恢复值可达98.09%,同时在完井作业期间具有很好的储层保护效果,其后期可自然返排,节约了额外破胶的工期和费用。

表1 EZFLOW体系渗透率恢复值试验数据

3 现场施工

3.1 测试分析

(1)破裂压力和排量测试

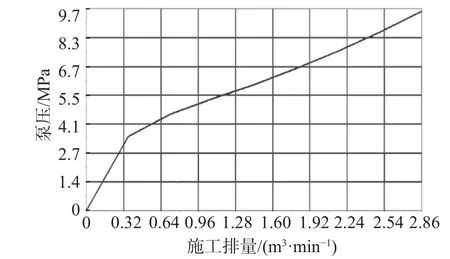

为了指导压裂施工设计,需要获取M20H1井地层准确的破裂压力和破裂排量,从初始排量0.32 m3/min按0.32级差逐级增加测试到2.54 m3/min排量,得到测试结果如图6所示。分析测得地层的井下破裂压力为28 mPa,对应地面泵压为12.8 mPa,对应施工排量为1.6 m3/min,故该地层破裂压力和破裂排量较高。

(2)小型压裂测试

为了获取压裂所需更加真实的地层信息,指导压裂作业的参数优化,需要对高渗地层在压裂作业之前进行一个小型压裂实验,根据井口压力数据采集和哈里伯顿公司PDAT压裂分析软件求解,得到M20H1地层的闭合压力和裂缝延伸扩展压力的特征,以及裂缝形态、管柱摩阻和漏失情况等,其中关键参数如表2所示。从测试结果可见,该井地层裂缝的破裂压裂与地层闭合压力相差较大,容易形成多裂缝,而且液体效率低,压裂造缝存在一定难度。

图6 地层加排量测试记录

表2 小型压裂测试数据

3.2 压裂充填施工参数设计

(1)最小充填排量设计

因为该井作业段长、渗透率高,循环充填后期涉及诱导脱砂,充分考虑井下工具安全,故要求诱导脱砂的最小施工排量应能满足正常携砂要求,即最低携砂排量应大于砾石沉降速度,而陶粒在完井液中的沉降速度方程(1)表示为

式(1)中:V沉降为砾石沉降速度,m/s;d陶粒为砾石平均直径,m; γ陶粒为 陶粒密度,kg/m3;γ液体为携砂液密度,kg/m3;η为携砂液黏度,Pa·s。

理论上较低排量亦可正常携砂,但为保证工具安全,建议诱导脱砂时的施工排量≥0.32 m3/min,同时可在停止加砂后追加1~2 m3的交联胶隔离后续完井液,减少工具砂卡风险。

(2)泵注参数设计

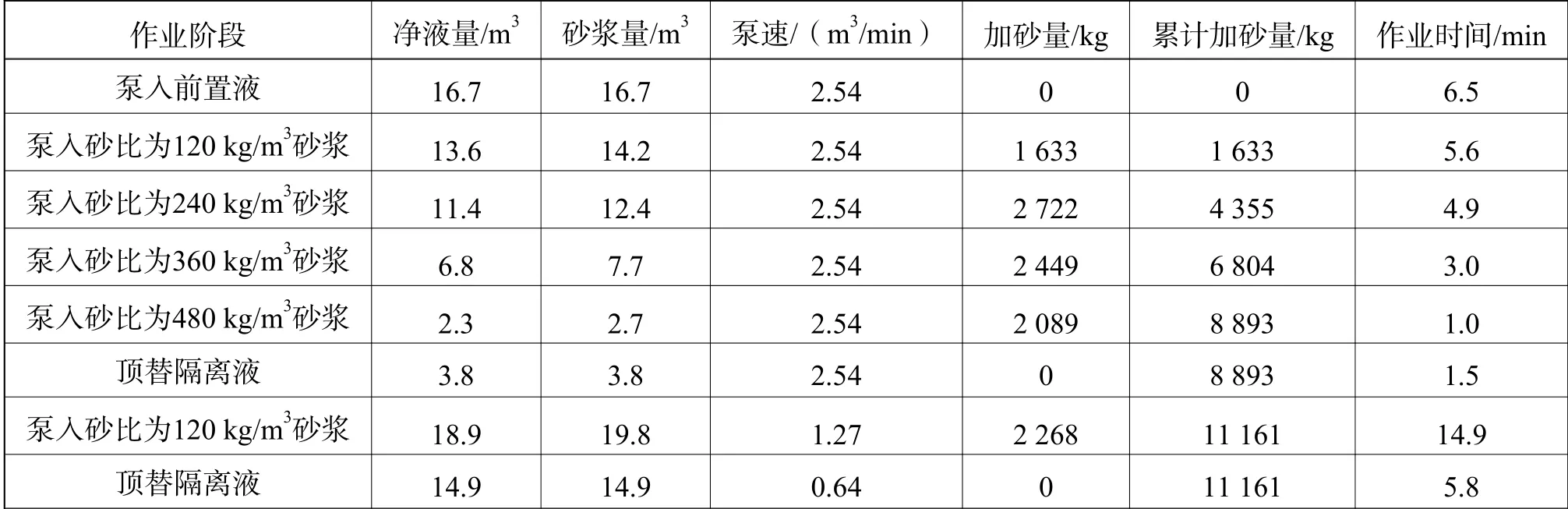

在最小充填排量设计的基础上,结合现场破裂压力、破裂排量和小型压裂测试的结果,设计泵注参数(表3),优化压裂设计目标为系列短而宽的垂直裂缝,设计裂缝长度为3~6 m即可完全解除近井地带污染。

表3 泵注参数设计

3.3 施工效果

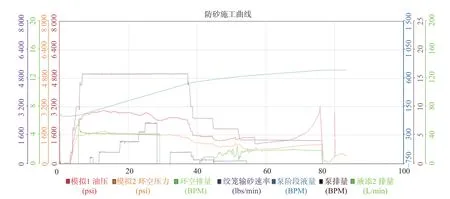

压裂充填过程中,当砂子进入地层后,管内压力和套管环空压力均会出现波动,然后管内压力缓慢下降到趋于平稳。根据第一层作业曲线(图7),在后续反循环充填作业过程中可见明显的beta波充填形态,其中第一层实际泵入充填陶粒12728kg,相比设计值的11161kg偏差为12.3%,验证了施工设计的准确性,其中第二层充填陶粒14192kg,两层累计充填陶粒24350kg,两层的作业数据统计如表4所示。

图7 第一层充填曲线

表4 M20H井压裂充填数据

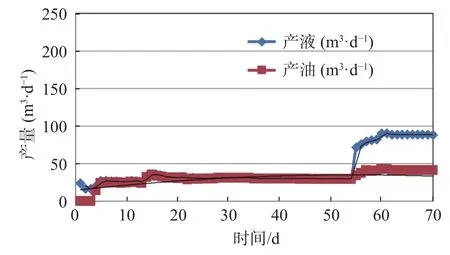

为得知该井压裂充填后的作业效果,跟踪了一段时间生产数据(图8),其生产初期产液量40 m3/d,目前产液量80 m3/d,达到并超过配产量40 m3/d,增产效果明显,验证了压裂充填防砂技术在高渗地层水平套管井中成功应用的可行性。

图8 M20H1生产数据图

4 结论

(1)为了保证高渗地层长水平套管井压裂充填作业的顺利实施,现场通过剖析地层应力、适度分层、优选钻具结构、使用耐冲蚀防砂工具、优选压裂材料和射孔液等技术措施,形成了一套海上高渗地层水平套管井压裂充填防砂工艺,可为类似油田开发提供借鉴。

(2)现场作业时通过破裂压力、破裂排量和小型压裂测试得到M20H1井准确的地层信息,为压裂施工中最小充填排量和泵注参数的优化设计提供了数据参考,同时为后续油田的压裂充填测试和参数设计提供了一套数据获取方法。

(3)通过现场应用证明,其产液量超过了配产量的一倍,压裂增产和防砂可靠的效果明显,验证了压裂充填防砂技术在高渗地层水平套管井中成功应用的可行性,为渤海稳产、增产提供了有力的技术支撑。