海上外输软管方案比选

李 飞,朱梦影,程 涛,孔 冰

(1. 中海石油(中国)有限公司蓬勃作业公司,天津 300459;2. 中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300459)

在全海式海上油田生产系统中,处理后的合格原油通过海上漂浮输油系统输送至提油轮运走[1]。海上漂浮输油系统是由外输泵、计量撬、漂浮输油软管和提油轮接收端组成[2],海上漂浮输油系统见图1。外输软管是连接FPSO(Floating Production Storage and Offloading,即浮式生产储油卸油装置)和提油轮之间收受货油的通道,具有耐油性、抗拉性、弯曲性等特性[3-4]。

某油田FPSO外输过程中,由于提油轮入口关断阀意外关闭产生水击,外输软管受到一定损伤,需要重新更换软管。本文对厂家设计的三个软管配置方案进行比选,在保证外输安全的前提下选择合适的软管配置方案和输送策略,避免油轮入口关断阀误动作造成损失。

图1 海上漂浮输油系统流程示意图

1 外输软管基本信息

1.1 环境及原油参数

该海域年最低气温为−17.2℃,海水年最低表面温度为0.53℃。

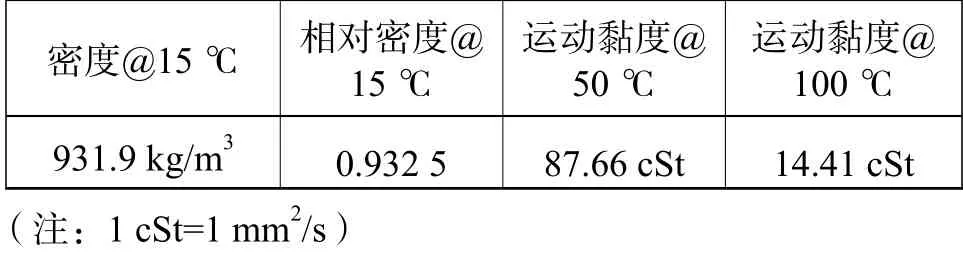

原油基础物性见表1。

表1 原油基础物性

原油组分参数见表2。

表2 原油实沸点蒸馏数据

1.2 外输软管系统设计方案

根据厂家提供数据,某FPSO外输软管系统设计有三个方案进行比选(1根长度为10.7 m)。

(1)方案一(图2),16″软管的单路软管系统。

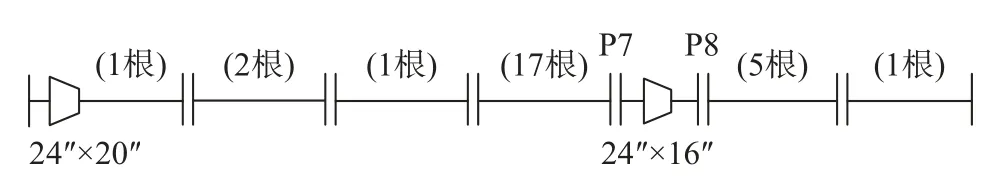

(2)方案二(图3),20″软管和16″软管构成的单路软管系统。

图2 16″软管的单路软管系统示意图

图3 20″软管和16″软管构成的单路软管系统示意图

(3)方案三(图4),20″软管和16″软管组成的双路软管系统。

图4 20″软管和16″软管组成的双路软管系统示意图

1.3 外输系统参数

(1)外输软管最大允许压力为3000kPag,破裂压力为7500kPag;

(2)20″软管的绝对粗糙度为2 mm,16″软管的绝对粗糙度为1.5 mm;

(3)软管的杨氏模量为2.76×109Pa;

(4)总传热系数为5W/m2·℃;

(5)原油外输泵最大输送压力为1498kPa;

(6)管道尺寸/内径及厚度见表3。

表3 管道尺寸、内径及厚度

2 软件模拟及结果分析

2.1 模拟工具

本研究使用了OLGA V7.1,PVT Sim软件,HYSYS软件[5]。

2.2 流体包建立

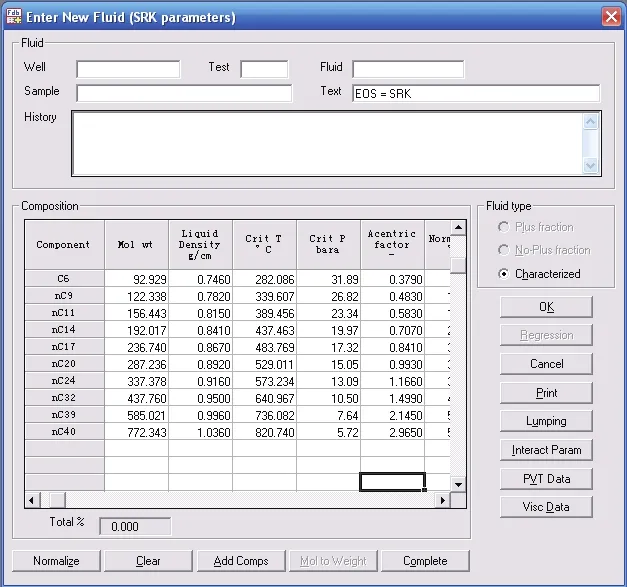

由于实沸点数据TBP不能直接输入到OLGA软件中,需要先将其输入到HYSYS软件中,以获取原油切割之后的组分和特性参数,将HYSYS软件计算得到的模拟组分和特性参数,用于PVT Sim软件,见图5。

图5 HYSYS软件计算得到的虚拟组分和特性参数

由于HYSYS软件计算出的物性参数与PVT Sim软件中的烃类数据和摩尔量相近,因此液体密度、临界温度、临界压力及偏心因子等参数可使用HYSYS软件计算出的虚拟组分替代(图6)。

在PVT Sim软件中,原油组分数据见表4。

图6 PVT sim最终虚拟属性

表4 原油组分数据

2.3 算例描述

(1)分成四个算例来进行模拟计算

案例A研究在3800、4500和6000 m3/h外输流量下,比选方案一外输系统在油轮入口关断阀关闭时的水击压力;案例B研究在3800、4500和6000 m3/h外输流量下,比选方案二外输系统在油轮入口关断阀关闭时的水击压力;案例C研究在6000 m3/h外输流量下,比选方案三外输系统在油轮入口关断阀一个关闭,另一个关断阀打开情况下的水击压力;案例D研究在6000 m3/h外输流量下,比选方案三外输系统在两路油轮入口关断阀同时关阀时的水击压力。

(2)设置以下八个观测点

P1为外输泵头的水击压力(图1);P2为软管入口关断阀前的水击压力(图1);P3为24″×20″变径管前的水击压力(图1);P4为软管上的水击压力(图1);P5为穿梭油轮处关断阀水击压力(16″软管的1#出口)(图1、图4);P6为穿梭油轮处关断阀水击压力(16″软管的2#出口)(图4);P7为20″×16″变径管前水击压力 (图3);P8为20″×16″变径管后水击压力(图3)。

(3)步长设置

时间步长设计为0.0001s。

2.4 方案一模拟分析

(1)建立OLGA模型

根据已知基础数据建立OLGA动态模型[6](图7),ESDCONTROLLER_1控制外输软管入口的关断阀关断,ESDCONTROLLER_2控制关断生产储油船上的外输泵。穿梭油轮入口处的关断阀关阀时间分别是2s(A-1案例)和16s(A-2案例)。FPSO出口关断阀关阀时间是5s,不同外输流量3800、4500和6000 m3/h下关阀触发点分别为10、15和30bar(1bar=0.1 mPa),泵出口压力为15bar时停泵,停机时间为1s。

图7 方案一OLGA模型

(2)方案一结果汇总

方案一水击研究结果见表5。

表5 方案一水击研究结果

(3)结论

①对于案例A-1a/b/c,水击压力相对较高,最大水击压力(110bar)高于外输软管爆破压力 (75bar),因此不建议流量为6000 m3/h;

②由于油轮入口关断的关闭时间从2s增加到16s时,案例A-2a/b/c的水击压力显著低于案例A-1a/b/c;

③稳态运行情况下,外输流量为6000 m3/h时泵出口压力为22.1bar,大于泵出口最大压力。

2.5 方案二模拟分析

(1)建立OLGA模型

在方案一模型的基础上建立方案二模型(图8)。穿梭油轮入口处的关断阀阀关阀时间分别是2s(B-1案例)和16s(B-2案例)。FPSO出口关断阀阀关阀时间是5s,不同外输速度3800、4500和6000 m3/h下关阀触发点分别为10、10和15bar。泵出口压力为15bar时停泵,停机时间为1s。

(2)方案二结果汇总

方案二水击研究结果见表6。

图8 方案二OLGA模型

(3)结论

①与方案一相比,稳态运行时泵出口压力降低了36%~48%,各参考点压力变化趋势与方案一相似,水击压力也有所降低,但幅度不大;

表6 方案二水击研究结果

②2s关闭油轮阀门,外输流量为4500 m3/h时,最大水击压力为70.7bar,小于外输软管爆破压力(75bar),小于方案一同种工况下最大水击压力73bar;

③16s关闭油轮阀门,外输流量为6000 m3/h时最大水击压力仍小于爆破压力但大于外输软管最大允许压力(30bar),外输为4500 m3/h时最大水击压力小于外输软管最大允许压力。

2.6 方案三模拟分析

(1)建立OLGA模型

在设计方案模型的基础上建立比选方案三模型(图9),穿梭油轮入口处的关断阀关阀时间分别是2s(C-1D-1案例)和16s(C-2D-2案例)。FPSO出口关断阀阀关阀时间是5s,外输流量为6000 m3/h下关阀触发点为15bar。泵出口压力为15bar时停泵,停机时间为1s。

图9 方案三OLGA模型

(2)方案三结果汇总

方案三水击研究结果见表7。

表7 方案三水击研究结果

(3)结论

①两路油轮入口同时关断阀时水击压力是油轮入口关断阀一个关闭、另一个打开情况下的水击压力的3.5~5.2倍;

②两路油轮入口同时关断阀时最大水击压力小于爆破压力但大于外输软管最大允许压力。

3 结论

(1)方案二与方案一使用方法相同,快速关阀时方案一与方案二外输量不能超过4500 m3/h。

(2)缓慢关阀外输流量4500 m3/h下,方案二最大水击压力小于外输软管最大允许压力,而方案一在缓慢关阀外输流量3800 m3/h下,最大水击压力仍略大于外输软管最大允许压力。

(3)方案三操作手法较前两个方案复杂,油轮入口关断阀一个关闭、另一个打开时,6000 m3/h下快速关阀最大水击压力仍小于外输软管最大允许压力,两路油轮入口同时关断阀时最大水击压力小于爆破压力但大于外输软管最大允许压力。

(4)综合操作性和安全性,选用方案二作为外输软管配置方案,外输流量不超过4500 m3/h,使用时需要加设爆破片,防止油轮阀门快速关闭对外输软管的损伤。

(5)急速关闭时最大水击压力较缓慢关闭情况下高很多,所以外输作业结束时应该尽量缓开缓关,延长外输软管出口阀门关闭时间。