燃煤耦合垃圾焚烧灰渣的二噁英再合成实验研究*

马瀚程 詹明秀 蔡鹏涛 徐 旭 陆胜勇

(1.中国计量大学计量测试工程学院,310018 杭州;2.浙江大学能源清洁利用国家重点实验室,310027 杭州)

0 引 言

2018年我国生活垃圾清运量达2.28亿t[1],其中垃圾焚烧占无害化处理比重的45.1%[2],尚未达到《十三五全国城镇生活垃圾无害化处理建设规划》中提出城市生活垃圾焚烧处理占无害化处理能力50%的目标。因此,如何对垃圾进行无害化处理是当前社会关注的重点。

燃煤耦合生活垃圾发电不仅能保证燃烧稳定,提高发电效率,同时还减少了垃圾焚烧炉建设的投资成本。目前,燃煤耦合生物质发电经过数年的发展,已经取得不错的成效。周高强等[3-4]以大型火电耦合生物质气化发电为例进行分析,验证了气化耦合技术的经济可行性。国内外已有许多燃煤混合生物质焚烧发电厂[5],如中国华电十里泉发电厂[6]和芬兰Lahti电厂[7]等。MOLCAN et al[8]发现某台3 MWth的煤粉炉掺烧5%~20%(质量分数)的生物质后燃烧效率明显提高。MUTHURAMAN et al[9-10]研究了生活垃圾和煤的共燃特性,研究发现,掺烧生活垃圾后改善了煤的挥发性,降低了煤的着火点,降低了NOx的排放。尤孝方等[11]研究了燃煤耦合生活垃圾燃烧时PAHs(polycyclic aromatic hydrocarbons)的排放特性,研究表明,燃煤与生活垃圾混烧时PAHs的产生量明显低于燃煤单独燃烧时PAHs的产生量。柏继松等[12]将垃圾衍生燃料与煤在循环流化床中混烧,实验表明,垃圾衍生燃料的加入使整个炉膛温度分布更均匀,同时减少了CO,NO,N2O和SO2的排放。

实际垃圾焚烧系统产生的飞灰会在尾部烟道堆积并在受热后发生二噁英的再生成,飞灰中排放的二噁英占焚烧炉总排放量的比例极高,甚至达到95%以上[13-14]。垃圾焚烧过程中二噁英主要有两种生成途径(高温气相反应和低温异相催化反应),高温气相生成二噁英是通过多氯联苯、氯苯、氯酚和脂肪族化合物等的耦合环化、取代、氯化等反应在500 ℃~800 ℃生成二噁英,低温异相生成二噁英是异相生成(包括前驱物合成和从头合成)。前驱物合成是指未完全燃烧产物如氯酚和氯苯等有机小分子污染物,在飞灰催化作用下合成PCDDs(polychlorinated dibenzo-p-dioxins)和PCDFs(polycholorinated dibenzofurans)。从头合成是指飞灰中的残碳或碳黑在金属催化剂的催化作用下与氧、氯和氮等发生反应释放出PCDD/Fs[15-18]。EVERAERT et al[19-20]发现250 ℃~450 ℃是二噁英从头合成的最主要温度区间。STIEGLITZ et al[21-22]发现,飞灰中碳的形态和结构对PCDD/Fs的生成有重大影响。因此,灰渣在二噁英低温合成过程中不仅提供反应场所,而且还提供反应所需的金属催化剂、氯源、碳源和金属催化剂[23-24]。

前人已对燃煤耦合生活垃圾焚烧灰渣中二噁英分布及生成机理进行了研究,但由于灰渣成分复杂,在燃烧器低温段会受热发生二噁英的再合成。因此,本实验为探明燃煤耦合生活垃圾焚烧产生灰渣中二噁英再合成能力及生成机理,在燃煤耦合生活垃圾焚烧实验台上开展燃煤耦合生活垃圾焚烧对二噁英合成的影响研究,探索掺烧垃圾对烟气及加热后灰渣中二噁英浓度的影响,以期为后续燃煤耦合垃圾焚烧技术提供参考。

1 实验部分

1.1 原料

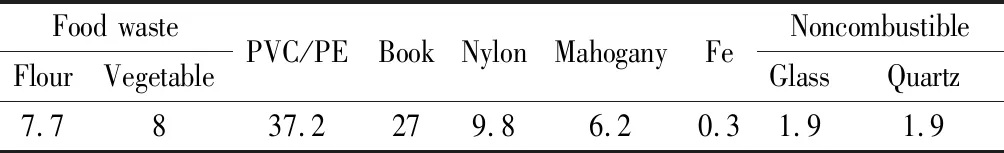

本实验采用模拟城市生活垃圾作为反应材料,具体成分见表1。由于原生垃圾中不同组分的含水量差异较大,本实验对各组分含水率进行测定后测算出对应的干基比例,然后根据垃圾各组分干基比例配置模拟生活垃圾。

表1 模拟生活垃圾的组分(d,%*)Table 1 Components of simulated domestic waste(d,%*)

实验所用煤为准东煤,垃圾样品为自行配置的模拟生活垃圾,具体的工业分析和元素分析见表2。

表2 原料的工业分析和元素分析Table 2 Proximate and ultimate analysis of experimental materials

1.2 仪器和设备

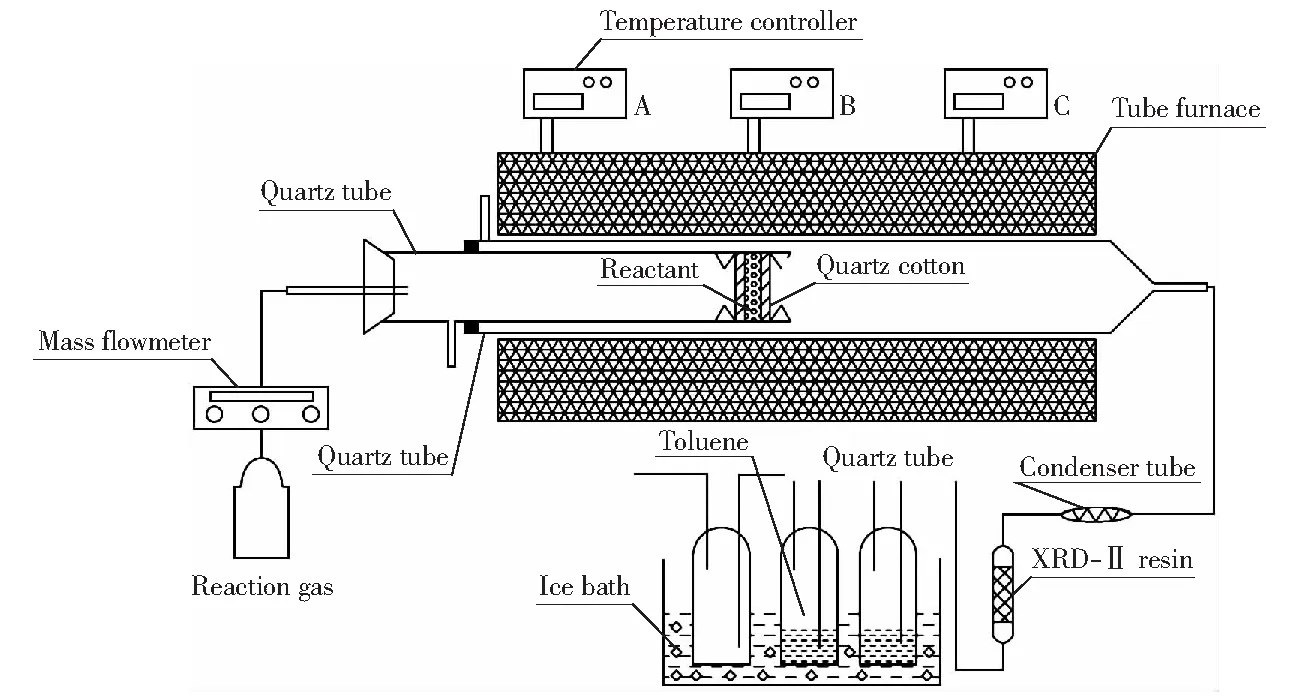

本实验采用的燃煤耦合垃圾焚烧实验台见图1。为保证垃圾充分燃烧,垃圾焚烧炉部分主体由三个单段管式炉组成。垃圾着火后在第二和第三段管式炉中燃尽产生高温烟气,烟气送至煤粉炉部分进行高温处置。

图1 燃煤耦合垃圾焚烧实验台Fig.1 Experimental platform of coal-fired coupled waste incineration

煤粉炉部分包含高温煤粉炉炉体、电源与温度控制、风路、冷却水路、连续微量给粉燃烧以及样品采集子系统。实验系统控制调节方便、精确,有较强的抗干扰能力,重复性好,而且生活垃圾与煤粉在炉膛内有较充足的停留时间(约2 s),有较高的燃尽率,炉膛温度也能达到或接近电站煤粉锅炉的燃烧温度(最高为1 500 ℃)。样品采集子系统可进行多污染物的采集。

图2所示为灰渣加热水平炉实验系统。灰渣放置在内置石英管尾部,用石英棉固定。反应混合气体经过质量流量计进入反应炉,经第一段管试炉加热后,与反应物反应。在第二和第三段管试炉中充分反应后排出,经过冷凝器冷却后,由XAD-Ⅱ树脂和甲苯溶液收集,甲苯溶液置于冰浴中。实验结束后,收集XAD-Ⅱ树脂、甲苯溶液和再加热后灰渣,并对管道分别用甲苯冲洗并收集。收集的样品及时送到二噁英实验室进行低温保存,以待分析。

图2 水平炉实验系统Fig.2 Experimental system of horizontal furnace

1.3 灰渣加热实验步骤

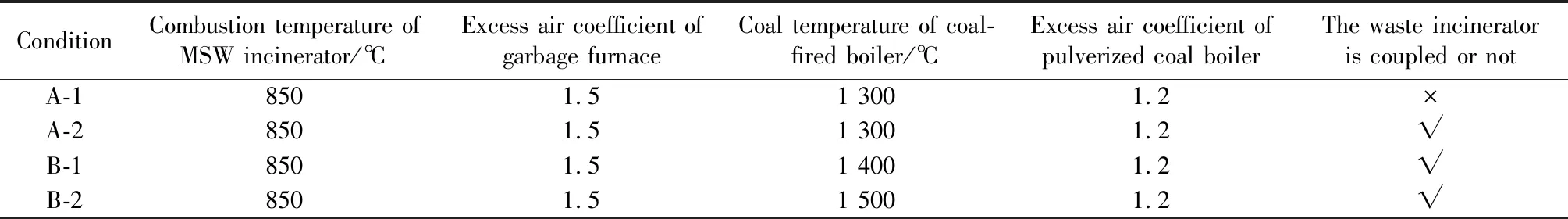

首先研究垃圾炉和煤粉炉混烧时高温烟气中二噁英的排放特性,并将其作为背景数据,实验工况如表3所示。A组实验研究耦合生活垃圾焚烧高温烟气对煤粉炉烟气中二噁英的影响作用。垃圾炉焚烧温度控制在850 ℃(垃圾炉的过量空气系数为1.5),煤粉炉温度为1 300 ℃(煤粉炉的过量空气系数为1.2),A-2为垃圾炉焚烧产生的烟气通入煤粉炉中,在1 300 ℃(1.2过量空气系数)下进行焚烧时的工况。A-1为煤粉炉单独焚烧作为对照组的工况。B组实验研究燃煤温度对耦合系统烟气中二噁英排放特性的影响,垃圾在850 ℃(过量空气系数为1.5)燃烧后烟气通入煤粉炉,煤粉炉炉膛温度分别升高为1 400 ℃和1 500 ℃,将此时的工况分别记为B-1和B-2。

表3 燃煤耦合生活垃圾的实验工况Table 3 Experimental conditions of coal-fired coupled domestic waste

灰渣加热后二噁英生成特性以燃煤耦合垃圾灰渣为反应基质,利用小型管式炉模拟煤粉炉尾部环境来进行实验,并对灰渣的二噁英分布进行检测分析,探索加热后灰渣二噁英再合成的影响因素。实验工况如表4所示。其中,C组实验研究灰渣再合成二噁英的能力。分别将A-1工况下垃圾炉焚烧灰渣2 g、A-1工况下煤粉灰2 g、A-2工况下煤粉炉灰2 g,通入500 mL/min模拟烟气(VO2∶VCO2∶VN2=3.5∶16∶80.5),在350 ℃下加热30 min,将此时的工况分别记为C-1,C-2和C-3;由于B-1和B-2的反应温度不同,灰渣含碳量可能有所差异,因此,设定D组实验研究含碳量对二噁英生成的影响。工况D-1和D-2分别使用B-1和B-2煤粉炉灰渣,在500 mL/min模拟烟气(VO2∶VCO2∶VN2=3.5∶16∶80.5)下,350 ℃加热30 min。烟气中HCl含量对二噁英生成也有影响[23]。因此,设定E组实验通过添加少量的HCl来研究氯对二噁英生成的影响作用,在500 mL/min模拟烟气(VO2∶VCO2∶VN2=3.5∶16∶80.5)的基础下混合41.2 mg/m3的HCl,在350 ℃下加热30 min,将对应的工况记为E-1。

表4 低温再合成实验工况Table 4 Experimental conditions of low temperature re-synthesis

每个实验工况反应时间为30 min,反应温度为350 ℃,每个实验工况进行2次,以保证实验结果的准确性和稳定性,反应气氛为500 mL/min的模拟烟气(VO2∶VCO2∶VN2=3.5∶16∶80.5)。各个实验工况收集的样品包括反应残渣、吸附树脂和甲苯溶液,根据USEPA1613方法[24]对样品进行预处理和分析检测。

1.4 样品分析

烟气样品每个采样时间约为2 h,利用等速采样原理,使烟气分别通过滤膜和XAD-Ⅱ树脂,将烟气中二噁英吸附,采样结束后用有机溶剂清洗采样管路,收集淋洗液,低温避光保存样品,并及时送到实验室进行下一步的预处理和检测分析。

烟气二噁英样品的预处理方法依照USAEPA23[25]方法进行,灰渣二噁英样品的预处理方法依照USAEPA1613方法进行。相比烟气样品,灰渣样品预处理前,需要先用浓盐酸(2 mol/L)浸泡30 min,去除灰渣表面金属盐。利用JMS8000D型高分辨气相色谱/高分辨质谱(日本,JEOL公司)进行二噁英检测。

1.5 质量控制措施

由于二噁英为痕量有机物,采样和分析过程容易受其他因素干扰,实验过程采取了以下几点措施,提高数据的质量控制和质量保证:

1) 实验前清洗所有器皿,整理和清扫实验台,保证实验工作环境的整洁;校核所用实验设备和仪器;实验过程认真记录实验工况数据和现象;实验结束后按照操作流程关闭实验设备,及时保存好样品,并清理实验台;

2) 样品及时进行预处理和分析检测;严格按照标准进行二噁英预处理和分析。二噁英检测分析过程中,定时校核标准曲线,确保仪器检测性能良好;

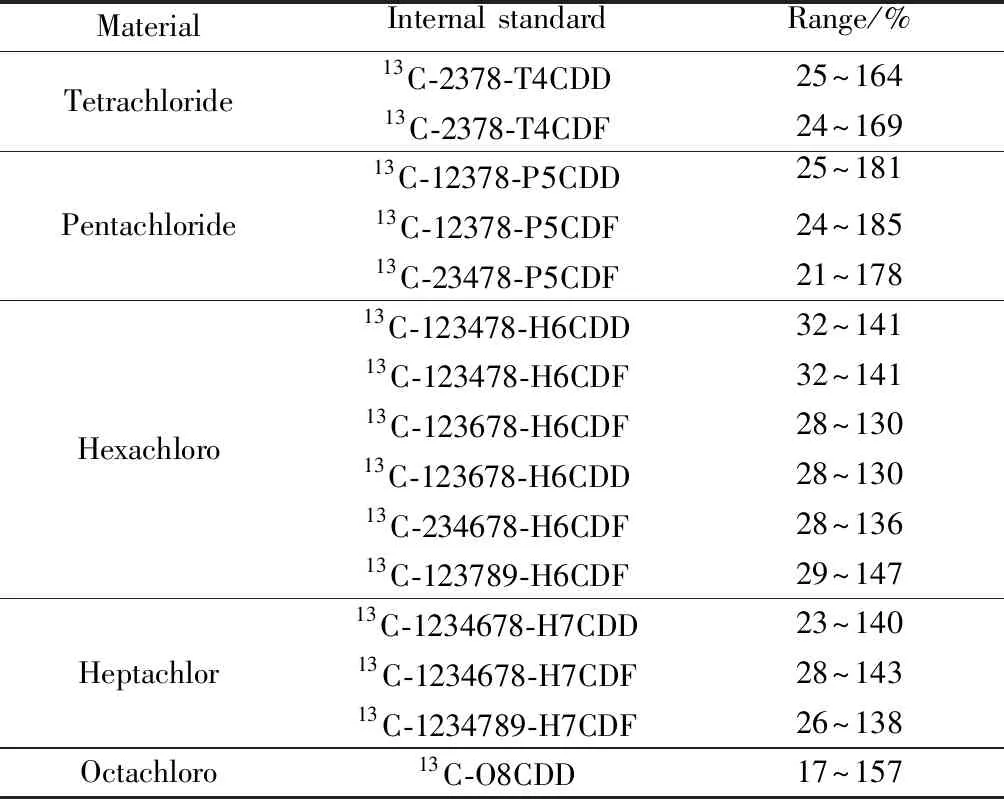

3) 根据提取内标峰面积与进样内标峰面积的比以及对应的相对响应因子均值。表5所示为内标物质用作提取内标时,回收率应满足规定的范围。

表5 提取内标的回收率Table 5 Recovery rate of internal standard

2 结果与讨论

2.1 燃煤耦合垃圾焚烧时烟气中二噁英的质量浓度

燃煤耦合垃圾焚烧烟气中二噁英的质量浓度和毒性当量变化情况如图3所示。由图3可知,当没有耦合垃圾(A-1)时,烟气中二噁英质量浓度为0.455 ng/m3,耦合垃圾后(A-2),烟气中二噁英质量浓度提高到0.815 ng/m3。这可能是因为,垃圾烟气中的Cl和重金属催化剂等促进了PCDD/Fs的形成。A-1烟气中二噁英毒性当量为0.048 ng I-TEQ/m3(International Toxic Equivalence Quentity),低于NICK et al[26]研究发现的0.05 ng I-TEQ/m3,满足生活垃圾焚烧排放标准(0.1 ng I-TEQ/m3)[27];当耦合生活垃圾(A-2)时,烟气中二噁英毒性当量下降为0.037 ng I-TEQ/m3,这可能是因为,烟气进入炉膛后降低了炉膛内氧气含量,从而减少了二噁英的生成[28-29]。提高燃煤锅炉的燃烧温度(B-1和B-2),烟气中二噁英质量浓度分别为0.692 ng/m3和1.187 ng/m3,毒性当量分别为0.025 ng I-TEQ/m3和0.057 ng I-TEQ/m3,这说明温度对二噁英的生成也有影响。

图3 燃煤耦合垃圾焚烧烟气中二噁英质量浓度Fig.3 Mass concentration and toxic equivalent of dioxin in flue gas from coal-fired coupled waste incineration

燃煤耦合垃圾焚烧烟气中17种有毒二噁英同分异构体的分布如图4所示。由图4可知,未耦合垃圾焚烧烟气时(A-1),烟气中二噁英分布主要以PCDFs为主,1,2,3,4,6,7,8-HpCDF的体积分数最大(28.8%),表明从头合成反应是二噁英生成的主要途径[30]。A-2工况中烟气二噁英仍然以PCDFs为主,但体积分数比工况A-1减少了1.5%,说明前驱物合成反应对二噁英生成量的贡献进一步降低。B-1和B-2工况中,二噁英也主要以PCDFs为主,说明煤粉炉温度的提高对二噁英的生成影响不大,仍然以从头合成为主。B-1工况中烟气PCDDs主要以OCDD为主,占PCDDs总体积分数的72.3%;PCDFs主要以1,2,3,4,6,7,8-HpCDF和OCDF为主,两者的体积分数之和达到了73.5%。B-2工况中烟气PCDDs主要以1,2,3,4,6,7,8-HpCDD和OCDD为主,两者之和占PCDDs总体积分数的83.9%;PCDFs分布较为均匀,主要以1,2,3,4,6,7,8-HpCDF和OCDF为主,两者体积分数分别为37.5%和30.6%。相比于A工况,B工况中OCDF有明显的提高。这可能是因为,煤粉炉燃烧温度提高,促进分解垃圾烟气中的过渡态金属化合物,从而促进氯分子的形成。

图4 燃煤耦合垃圾焚烧烟气中二噁英同分异构体的分布Fig.4 Distribution of dioxin isomers in flue gas of coal-fired coupled waste incinerationa—PCDD/Fs distribution in flue gas;b—Distribution of isomers in flue gas

综上可知,燃煤耦合垃圾焚烧烟气中二噁英主要来源为从头合成,二噁英从头合成的最佳温度并不是固定的,研究表明二噁英的最佳合成温度在320 ℃左右,与ADDINK et al[27]的研究相符。燃煤耦合垃圾烟气中二噁英的同分异构体分布情况与未耦合垃圾烟气中二噁英同分异构体分布情况相似,表明耦合垃圾对烟气二噁英同分异构体的分布影响较小。

2.2 燃煤耦合垃圾焚烧灰渣再合成二噁英的质量浓度

不同工况下,燃煤耦合生活垃圾焚烧后灰渣和加热后灰渣二噁英的质量浓度和毒性当量变化情况如图5所示。由图5可知,整体来说,除C-2工况,其他工况下的毒性当量均有所降低,而C-2毒性当量增加,这可能是因为,纯煤粉灰表面积较大,再加上金属作为催化剂,在350 ℃下提供了二噁英生成的有利场所,生成了毒性当量因子较大的二噁英同分异构体。当燃煤不耦合垃圾时(A-1),灰渣中二噁英的毒性当量为0.24 ng I-TEQ/g;耦合垃圾时(A-2),灰渣中的二噁英毒性当量升高到了0.63 ng I-TEQ/g,可能是因为耦合垃圾后的灰渣更利于二噁英的生成。工况B-1和B-2的煤粉炉温度分别为1 400 ℃和1 500 ℃时,灰渣中二噁英的毒性当量分别为0.25 ng I-TEQ/g和0.46 ng I-TEQ/g,均低于工况A-2的二噁英排放质量浓度,这说明提高煤粉炉的温度,有助于减少灰渣中二噁英的生成。C-3和D-1二噁英质量浓度虽然有很大的增加,但毒性当量却有所下降。这可能是因为灰渣加热时更容易形成高氯代低毒性因子的二噁英(如OCDD和OCDF)。D-2毒性当量变化不大,二噁英质量浓度却增加约10倍,这可能是因为灰渣中固有的二噁英以2,3,7,8-TCDD为主,其毒性当量因子为1,而加热后产生较多的是毒性当量因子为0.1的二噁英同分异构体。E-1毒性当量变化不大,毒性当量降低0.13 ng I-TEQ/g,这可能是因为加热后二噁英主要是以低毒性当量的同分异构体为主。

图5 灰渣再合成二噁英的质量浓度Fig.5 Mass concentration of dioxin in ash

综上可知,燃煤耦合垃圾焚烧灰渣中二噁英的质量浓度和毒性当量均高于烟气中的二噁英含量。这是因为,灰渣中含有较多的重金属及存在较高浓度的碳源[31],在低温阶段(350 ℃)时更容易生成二噁英。灰渣加热过程中,虽然二噁英的质量浓度增加较多,但由于形成的毒性因子小的同分异构体更多,所以总的毒性当量有所下降。实际煤粉炉中,煤粉燃烧更为充分且配有完整的烟气净化系统,因此粉煤灰中二噁英的含量极低。

2.3 燃煤耦合垃圾焚烧灰渣再合成二噁英的同分异构体分布

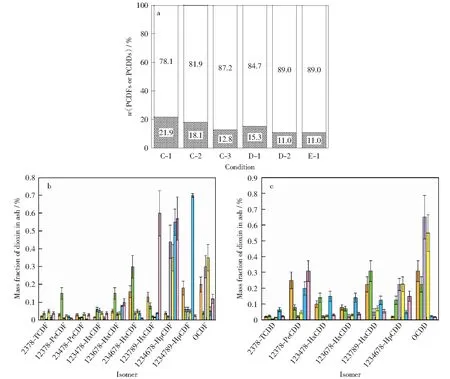

燃煤耦合垃圾焚烧灰渣中17种有毒二噁英的的同分异构体分布情况如图6所示。由图6可知,当燃煤未耦合垃圾时(A-1),二噁英主要以PCDFs为主,质量分数达80.9%,表明从头合成反应是灰渣中二噁英生成的主要途径,这与烟气中二噁英生成的机理相同。其中,PCDDs主要以1,2,3,4,6,7,8-HpCDD和OCDD为主,两者占总质量分数的75.2%;PCDFs中1,2,3,4,6,7,8-HpCDF的质量分数最大,达到33.6%。当燃煤耦合垃圾(A-2)时,灰渣中二噁英仍以PCDFs为主,但质量分数较A-1工况下的二噁英下降为54.6%,这可能是因为耦合垃圾焚烧烟气后,氧气浓度提高,促进了PCDDs的生成[32-33]。其中PCDDs主要以2,3,7,8-TCDD为主,所占质量分数高达74.1%;PCDFs中OCDF的质量分数最大,达到34.7%。陆胜勇[34]研究发现当氧气体积分数在0.1%时,反应生成的OCDD,HpCDF和OCDF占PCDD/Fs总量的90%左右,而当氧气体积分数达10%时,该占比下降至71%,由此可见,氧气体积分数对含氯量较低的PCDD/Fs同系物影响较大,本实验结果与之大致相符。

图6 灰渣二噁英的同分异构体分布情况Fig.6 Isomer distribution of ash dioxina—PCDD/Fs distribution in ash;b—Mass concentration of PCDFs in ash;c—Mass concentration of PCDDs in ash

在B-1和B-2工况下,灰渣中二噁英均以PCDDs为主,两者的质量分数分别较A-2工况下上升到50.6%和76.8%,其中PCDDs主要以2,3,7,8-TCDD为主,两个工况的质量分数分别达到63.7%和84.5%。这说明当煤粉炉中的温度升高时,前驱物合成反应是二噁英生成的主要途径,可能是因为,尾部没有急冷装置,温度下降较慢而形成了有利于前驱物合成的环境[35],且高温促进芳香族化合物的分解,进而为PCDD/Fs的形成提供反应所需的碳源[36]。

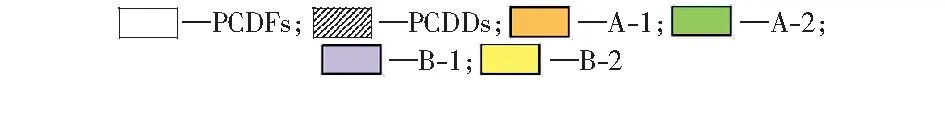

灰渣再合成实验中二噁英的同分异构体分布如图7所示。所有实验工况中,二噁英主要是以PCDFs为主,质量分数分别为78.1%(C-1),81.9%(C-2),87.2%(C-3),84.7%(D-1),89.0%(D-2)和89.0%(E-1)。表明从头合成反应是二噁英再生成的主要途径。垃圾焚烧灰渣再加热(C-1)中PCDDs主要以1,2,3,7,8-PeCDD,1,2,3,7,8,9-HxCDD和OCDD为主,三者质量分数之和为78.4%;PCDFs主要以1,2,3,4,7,8-HxCDF,2,3,4,6,7,8-HxCDF和OCDF为主,三者质量分数之和为53.1%。煤单独燃烧灰渣(C-2)中PCDDs以1,2,3,7,8,9-HxCDD质量分数最高,达到30.4%;PCDFs中2,3,4,6,7,8-HxCDF质量分数最高,为29.7%。燃煤耦合烟气再加热灰渣(C-3)中PCDDs主要以OCDD为主,质量分数高达65.1%,相比于(C-1)和(C-2)比例分别上升了33.7%和41.5%,表明灰渣更有利于高氯代的PCDDs生成;PCDFs中1,2,3,4,6,7,8-HxCDF和OCDF的质量分数较高,两者质量分数之和为75.6%。当煤粉炉温度升高到1 400 ℃后烧成的灰渣再合成二噁英时(D-1),PCDDs主要以OCDD为主,质量分数高达55.7%,说明再合成二噁英更倾向于形成高氯代的PCDDs;PCDFs中主要以1,2,3,4,6,7,8-HxCDF和OCDF为主,两者之和的质量分数为70.4%。当煤粉温度继续升高到1 500 ℃时(D-2),PCDDs分布较为均匀,其中OCDD的质量分数最高,约为24.8%,相比于(D-1)下降了20.9%,这说明温度变高,在降温段高氯代的PCDDs更容易分解为低氯代的PCDDs;PCDFs中1,2,3,4,6,7,8-HxCDF的质量分数最高,达到54.7%,其他同分异构体分布较为均匀。在灰渣再合成过程中通入少量的HCl气体(E-1),其中PCDDs主要以低氯代的PCDDs为主,2,3,7,8-TCDD和1,2,3,7,8-PeCDD较多,两者质量分数之和为53.4%;PCDFs中1,2,3,4,6,7,8-HxCDF的质量分数最高,达到56.3%,其他同分异构体分布较为均匀。在高温气相反应以及低温异相催化反应中,即使有充足的氯源、碳源和适宜的温度,但若缺乏CuCl2和FeCl3等催化剂,也不会有太多的二噁英的生成[37]。

图7 灰渣再合成二噁英同分异构体分布情况Fig.7 Distribution of dioxin isomers in ash re-synthesisa—PCDD/Fs distribution in ash;b—PCDFs concentration distribution after ash heating;c—PCDDs concentration distribution after ash reheating

综上可知,不同工况下二噁英的同分异构体分布情况有差异,但燃煤耦合垃圾灰渣中二噁英毒性当量贡献率最大的几乎都是低氯代的2,3,7,8-TCDD,排放浓度仍远低于灰渣进生活垃圾卫生填埋场(GB 16889)规定的浓度限值。相比于未加热灰渣,再加热灰渣中二噁英分布主要以PCDFs为主,PCDDs含量明显减少,且燃煤耦合垃圾后,灰渣再加热过程中PCDDs含量进一步减少;提高煤粉炉温度,再合成时低氯代的PCDDs更容易被氯化为高氯代的PCDDs。

3 结 论

1) 燃煤耦合垃圾焚烧烟气后,可以有效减少二噁英的排放,而产生的二噁英以从头合成为主,耦合后烟气中二噁英毒性当量由0.048 ng I-TEQ/m3降低至0.037 ng I-TEQ/m3,可能是烟气进入炉膛后降低了炉膛内氧气含量从而降低了二噁英的生成能力。

2) 燃煤未耦合垃圾焚烧烟气产生的粉煤灰在加热时,二噁英毒性当量由0.24 ng I-TEQ/g增加到0.49 ng I-TEQ/g;燃煤耦合垃圾焚烧烟气产生的灰渣在加热时,二噁英毒性当量由0.63 ng I-TEQ/g降低到0.12 ng I-TEQ/g;在灰渣加热过程中通入41.2 mg/m3HCl时,二噁英毒性当量没有增加,可能缺少催化剂,HCl无法促进二噁英再合成反应。

3) 燃煤耦合垃圾对烟气中二噁英同分异构体的分布影响较小;灰渣加热后二噁英分布主要以PCDFs为主,且加热后低氯代PCDDs更容易被氯化生成高氯代PCDDs,因此二噁英毒性当量有所降低。