乳化剂修饰的重污油水煤浆的成浆性及燃烧特性*

许 航 李寒旭,2 郑博文

(1.安徽理工大学化学工程学院,232001 安徽淮南;2.合肥综合性国家科学中心能源研究院,230031 合肥)

0 引 言

我国对石油的使用量逐年增加,然而随着石油开采,原油的重质化、劣质化越来越严重,加工后原油中各类胶质、沥青质及添加剂经污水系统进入重污油,吸附在油水界面上,使重污油具有较强稳定性,且重污油含水量高,难以脱水,从而导致其无法得到有效处理,积累总量逐年上升[1-3]。因此,如何更加有效地资源化处理重污油已成为亟需解决的问题。

水煤浆是一种以传统资源煤为基础的环保、高效、原料广的新型清洁燃料。近年来,掺废制备水煤浆得到很大的发展,为清洁处理废弃物提供了很好的技术支持。张瑜等[4]指出,多原料制浆既可扩充水煤浆原料,还可解决废弃物的污染问题,是未来清洁能源发展的趋势。目前向煤浆内加入煤焦油[5]、地沟油[6]和废油、燃料油[7]等废弃物的研究很多,发现掺废油水煤浆性能更加优良。王学云等[8]发现常压重油制浆浆体黏度较高且温度变化对其影响较小,稳定性较差。张康[9]经乳化制得废机油水煤浆,发现增加机油含量,浆体流变性和触变性改善,但表观黏度增大。郭东红等[10-11]利用乳化剂制得了稳定性和流变性较好的油基和水基混合浆体,水基重油-水-煤混合浆体表观黏度受油、煤、温度和分散剂影响较大。VERSHININA et al[12]发现加入废旧汽轮机油后水煤浆的燃尽性能得到改善。DMITRIENKO et al[13]指出含燃料油水煤浆燃烧产生碳氧化物和二氧化碳的浓度并不比煤燃烧产生碳氧化物和二氧化碳的浓度低,硫和氮氧化物的浓度则明显低于煤燃烧产生硫和氮氧化物的浓度。CHERNETSKIY et al[14]通过燃烧预测模型发现机油废物可以改善水煤浆的燃烧特性。向轶[15]的研究表明,相比于原煤浆,掺配油田废液制浆可降低着火温度、燃尽温度和燃烧活化能,燃烧特性指数kmean,Rw,Cb和Sw等也都得到了优化。

国内外掺油类制浆的综合研究分析表明,油水煤制浆易油水分离,加入乳化剂后,浆体达到混合均匀的体系,对于油水煤浆的储存和运输有重要意义,但关于乳化剂修饰的重污油煤浆成浆性及燃烧特性相关研究较少。为了更资源化利用重污油,本实验对乳化剂修饰的重污油水煤浆成浆性及燃烧特性进行了研究。

1 实验部分

1.1 实验原料

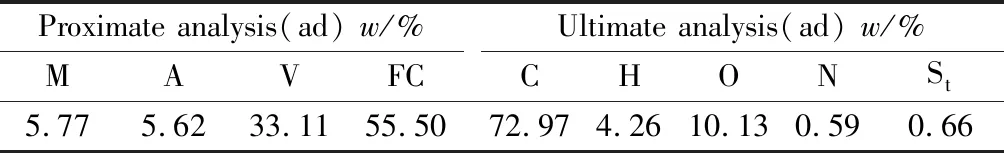

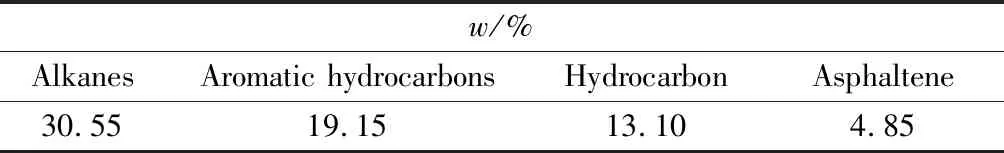

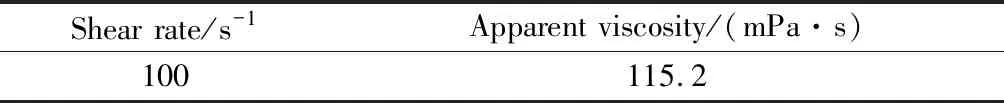

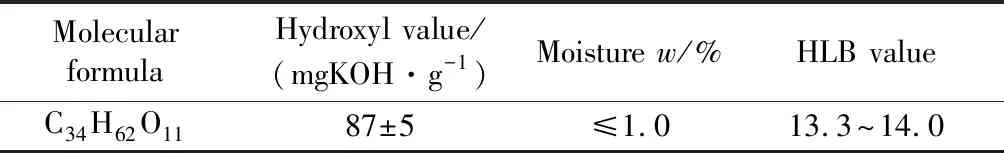

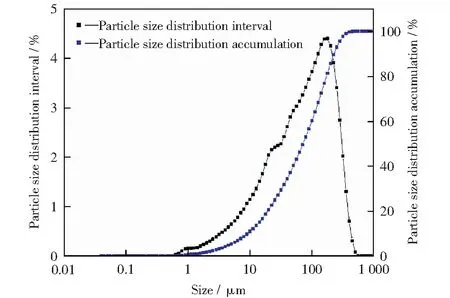

实验原料为山东某企业烟煤及其炼油厂的重污油(炼油生产过程中产生的一种废料,其中含油类、水及其他杂质,是炼油生产中性质最差的边角料)。水煤浆分散剂选用萘系,煤样的工业分析和元素分析结果见表1,重污油四组分及表观黏度分别见表2和表3,乳化剂OP-10参数见表4,煤样粒度分布如图1所示。

表1 煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal sample

表2 重污油四组分Table 2 Four components of heavy dirty oil

表3 重污油的表观黏度Table 3 Apparent viscosity of heavy dirty oil

表4 乳化剂参数Table 4 Emulsifier parameters

图1 CN煤粒度分布曲线Fig.1 CN coal particle size distribution curve

1.2 实验方法

本实验按照GB 474-2008进行煤粉样制备,选用干法制备水煤浆,在浆体质量分数60%的基础上掺配重污油制浆,分散剂选用萘系,其中分散剂的添加量为煤干基的2‰。采用目测法判断流动性(A:线状流动;B:滴状流动;C:借助外力流动;D:不成浆)。利用NX-4C型水煤浆黏度计(量程为0 mPa·s~9 900 mPa·s)进行实验,实验温度为20 ℃,确定最佳重污油掺配量,并在此掺配量下加入乳化剂制浆,确定乳化剂量,分析对比乳化剂修饰的重污油水煤浆成浆性、流变性和稳定性。

为更好地测定重污油水煤浆燃烧效果,在浆体质量分数60%的基础上计算重污油、乳化剂的质量,其他条件相同,其中重污油质量分别占浆基质量0%,5%和10%,乳化剂量均为10%,最终制得3种混合均匀的浆体样品,将原煤浆和3种浆体分别命名为CN,CNR(加乳化剂浆体(空白对照)),CNR-5%和CNR-10%。在NETZSCH STA 449F3同步热分析仪(德国)中进行4种浆体的热分析实验,样品质量约为30 mg,升温速率为10 ℃/min,升温区间为25 ℃~1 000 ℃,气氛为N2(体积分数为79%)和O2(体积分数为21%)。

1.3 燃烧指数的计算

燃烧指数计算公式[16]如下。

1.3.1 燃烧特性指数S

燃烧特性指数表示样品的综合燃烧特性,该指数越大说明样品的综合燃烧性能越好,其表达式为:

(1)

式中:kmax和kmean分别为燃烧速率的最大值和燃烧速率的平均值,%/min;Ti和Th分别为燃料的着火温度和燃料的燃尽温度, K。

1.3.2 可燃性指数Sw

可燃性指数代表实验开始达到着火温度后的反应能力,该指数越大说明样品的可燃性越好,其表达式为:

(2)

1.3.3 着火稳燃特性指数Rw

着火稳燃特性指数反映了样品的着火稳定性,该指数越大说明样品的着火稳定性越好,其表达式为:

(3)

式中:Tmax为实验燃烧过程中反应速率达到最大点的温度。

1.3.4 燃尽特性指数Cb

燃尽特性指数反映样品的燃尽性能,该指数越大说明样品的燃尽性能越好,其表达式为:

(4)

式中:f1和f2分别为初始燃尽率和后期燃尽率,f2=0.98-f1;t为燃尽时间,指燃烧整个过程完成所需的时间,min。

2 结果与讨论

2.1 成浆性

成浆性是评价水煤浆性能的重要指标,对于最大重污油掺配量,以浆体流动状态“D”不成浆来限定;稳定性通常由析水率和沉淀特征来决定,析水率为浆体静置72 h后析出水的高度占煤浆总高度的百分率。

2.1.1 掺配重污油制备的水煤浆成浆性能

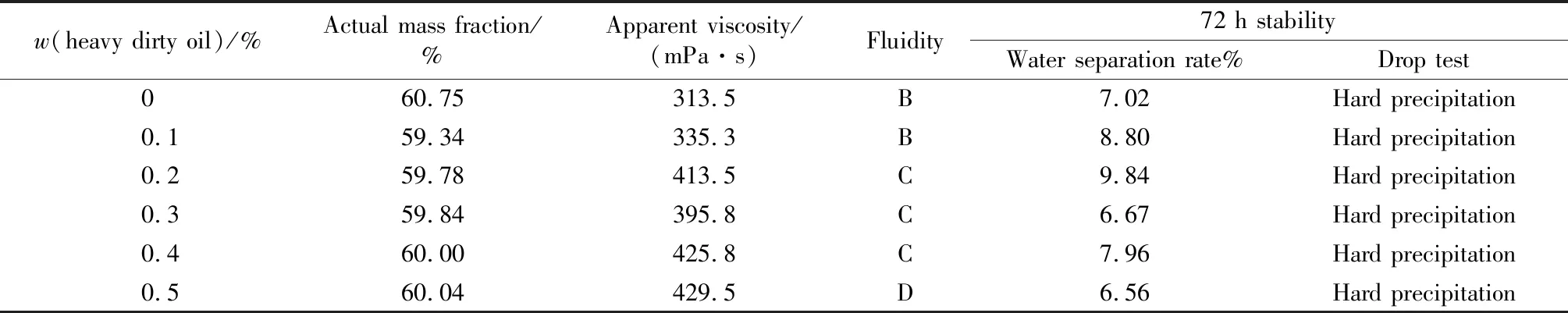

重污油水煤浆成浆性结果见表5。由表5可知,在浆体质量分数60%的基础上掺配重污油,根据流动性,当掺配量为0.1%时,浆体流动状态为“B”;当掺配量为0.4%时,浆体流动状态为“C”;当掺配量为0.5%时,浆体流动状态为“D”(不成浆),故重污油的最大掺配量为0.4%。随着重污油掺配量的增加,浆体的表观黏度呈现增大的趋势,但析水率无明显变化,且浆体状态皆为硬沉淀,静置72 h油水煤易分层,浆体不能得到稳定的混合体,所以针对浆体不稳定,添加乳化剂进行乳化重污油水煤浆研究。

表5 重污油水煤浆成浆性结果Table 5 Slurryability results of heavy dirty oil coal water slurry

2.1.2 添加乳化剂后重污油水煤浆成浆性能

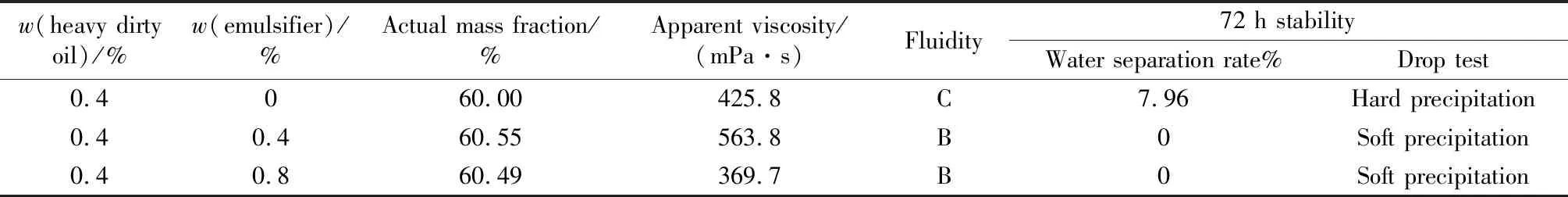

为形成水包油型浆体,选用乳化剂OP-10(HLB值为13.3~14.0)进行乳化。加乳化剂的重污油水煤浆成浆性结果见表6。由表6可知,在重污油掺配量为0.4%时,以重污油和乳化剂质量比为1∶1加入乳化剂后,浆体的流动状态变好,析水率降低,浆体由硬沉淀转为软沉淀,稳定性提高,但表观黏度有所增大,当乳化剂质量分数为0.8%时,表观黏度降低,其他无变化,故乳化剂质量分数为0.4%时成浆性较好。

表6 加乳化剂的重污油水煤浆成浆性结果Table 6 Slurryability results of heavy dirty oil coal water slurry added emulsifier

2.2 流变性

流变性是反映水煤浆输送、燃烧的重要指标,故对水煤浆流变性的研究具有重要的意义,以下将对重污油水煤浆和乳化剂修饰的重污油水煤浆流变性进行研究。

2.2.1 流变特性曲线

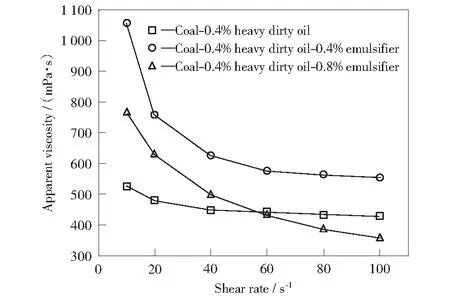

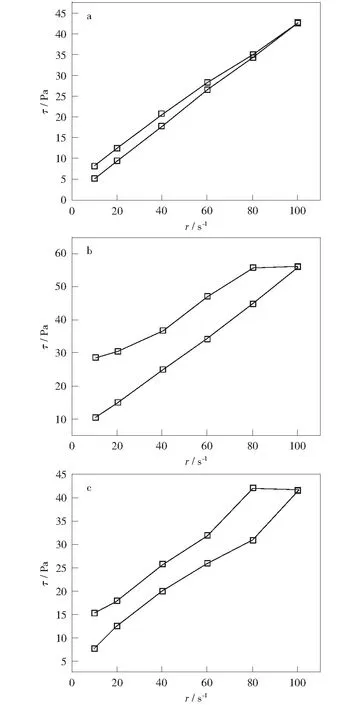

加乳化剂的重污油浆体流变特性曲线见图2。由图2可知,在煤浆质量分数为60%的基础上,当加入0.4%重污油时,浆体的黏度有所增加,但假塑性特征变化不明显;在加入0.4%重污油基础上,将乳化剂以重污油和乳化剂的质量比为1∶1加入浆体时,浆体的黏度增加,剪切变稀的假塑性流体特征明显;当乳化剂以重污油和乳化剂的质量比为1∶2加入浆体时,浆体黏度降低,但仍呈现剪切变稀,假塑性更明显,因为在高剪切速率下体系结构破坏得更快,因此表观黏度降低得更明显。

图2 加乳化剂的重污油浆体流变特性曲线Fig.2 Rheological characteristic curves of heavy dirty oil slurry with emulsifier

2.2.2 流变方程

采用幂律模型对乳化剂修饰的重污油水煤浆浆体流变性进行研究,公式为

τ=krn

式中:τ为剪切应力,Pa;K为稠度系数,Pa·s;r为剪切速率,s-1;n为幂律指数。

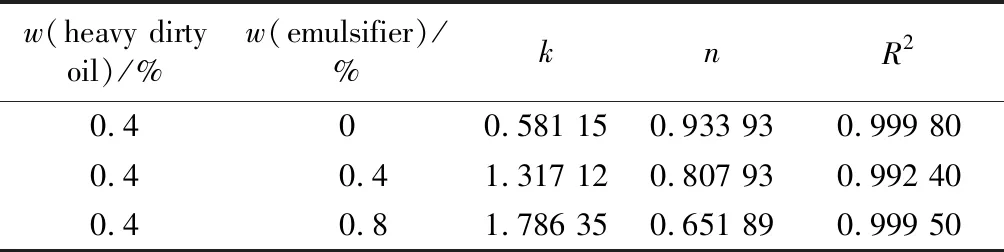

表7所示为加乳化剂的重污油浆体流变模型拟合参数。由表7可知,当加入乳化剂时,k值增大,说明浆体稠度增加,浆体仍然呈现剪切变稀的假塑性流体,即n<1,但加入乳化剂后,n值随乳化剂的增加而减小,假塑性特征更明显,说明乳化剂可以增加浆体稠度和流变性能,原因可能是乳化剂的加入使得煤、乳化剂、重污油和水形成某种网状结构,导致稠度增加,煤颗粒表面疏水性又变好,浆体自由水增多,故流变性能变好。综上,由R2可以看出,3种浆体都符合幂律模型,乳化剂的加入增加了浆体的稠度和流变性能。

表7 加乳化剂的重污油浆体流变模型拟合参数Table 7 Rheological model fitting parameters of heavy dirty oil slurry with emulsifier

2.3 触变性

乳化剂质量分数对重污油浆体触变性的影响见图3。由图3可知,随着乳化剂质量分数的增加,触变环面积先增大后减小,说明乳化剂质量分数为0.4%时,乳化效果较好,浆体结构较稳定,破坏浆体所需要的能量较大;增大乳化剂质量分数至0.8%时,触变环面积减小,说明乳化剂过多使浆体黏滞力降低,触变性变差,不易于储存和运输。

图3 乳化剂质量分数对重污油浆体触变性的影响Fig.3 Effect of mass fraction of emulsifier on thixotropy of heavy dirty oil slurrya—Coal-0.4% heavy dirty oil;b—Coal-0.4% heavy dirty oil-0.4% emulsifier;c—Coal-0.4% heavy dirty oil-0.8% emulsifier

综上所述,在浆体质量分数60%基础上,重污油最大掺配量为0.4%,但静置容易出现油水分离现象,故加入乳化剂OP-10乳化重污油水煤浆。乳化剂较优掺配量为0.4%,其增加了重污油水煤浆的稠度,但流变性、稳定性和触变性得到改善。

2.4 重污油水煤浆的燃烧特性

2.4.1 燃烧热分析

为了得到更明显的重污油水煤浆燃烧效果,增大乳化剂OP-10和重污油掺配量,其中乳化剂量均为10%,重污油量分别为5%和10%,与原煤浆、乳化剂浆体(0%重污油)进行燃烧对比实验。

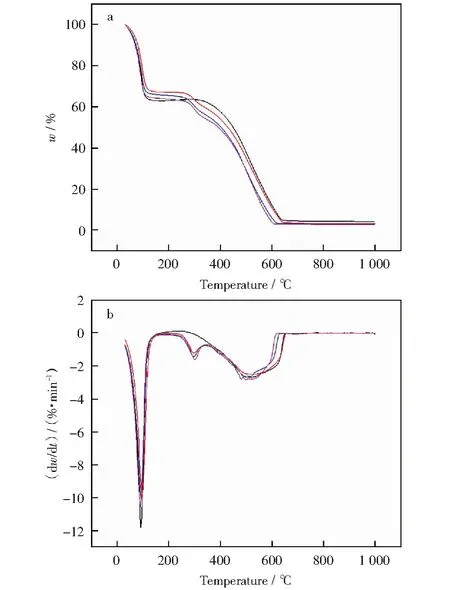

图4所示为不同浆体的TG-DTG曲线。由图4可知,4种浆体在燃烧初期都经过剧烈的失重过程(第1过程),该过程主要为水的失重;在第2过程中出现较小的失重峰,主要为浆体中挥发物的挥发,其中CNR浆体加入了乳化剂OP-10,CNR-5%和CNR-10%浆体加入乳化剂和重污油,可看出乳化剂和重污油在第2过程都增加了浆体失重;在第3过程中出现较大的失重峰,主要为固定碳燃烧,其中CNR浆体和原煤浆相比变化不大,CNR-5%和CNR-10%浆体随着重污油掺配量的增加,TG曲线向低温区偏移。为解释掺配不同质量分数重污油浆体曲线的变化原因,在相同条件下对重污油样品进行热分析实验,结果见图5。

图4 不同浆体的TG -DTG曲线Fig.4 TG-DTG curves of different slurries

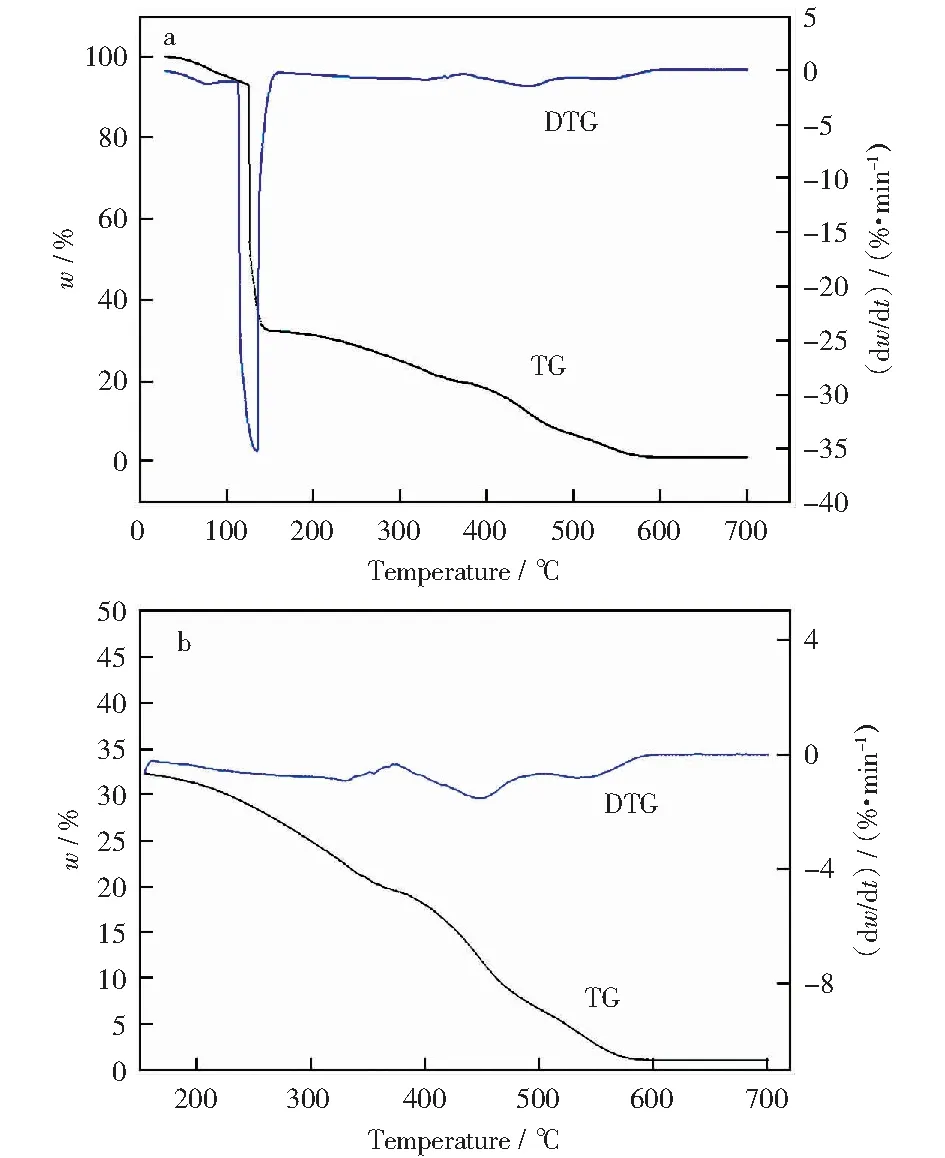

由图5可知,重污油的燃烧主要分为3个失重过程,第1过程主要为水和沸点小于200 ℃的组分失重;第2过程中随温度的升高,有机物不断燃烧,重污油持续失重,至580 ℃重污油失重完全;第3过程(>580 ℃)中样品质量变化不大,主要为最后灰渣组分分解过程。结合图4可知,随着重污油掺配量的增加,浆体在第2过程失重速率增大,主要为乳化剂和重污油中较低沸点组分失重导致。

图5 重污油和去水重污油的TG-DTG曲线Fig.5 TG-DTG curves of heavy dirty oil and dewatered heavy dirty oila—Heavy dirty oil;b—Dewatered heavy dirty oil

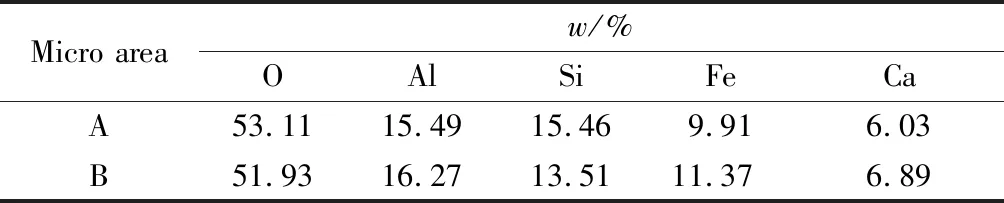

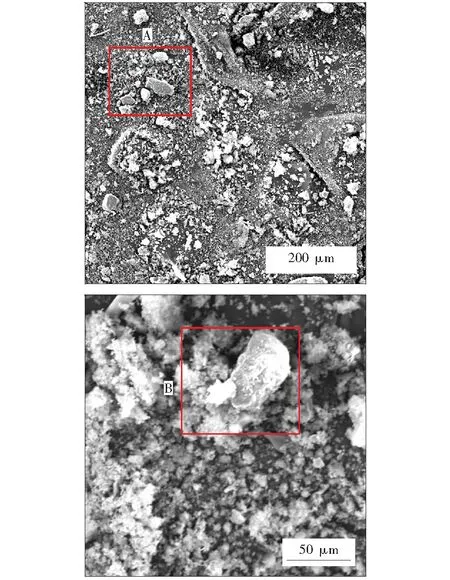

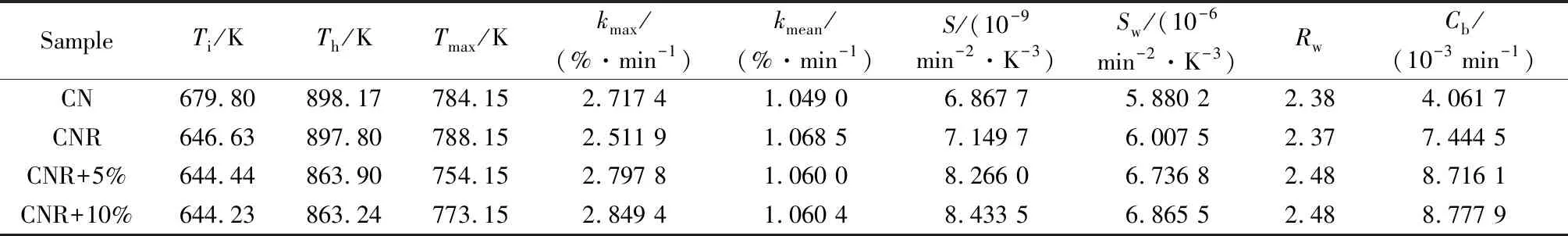

随着重污油掺配量的增加,失重曲线向低温区明显偏移,通过图4和图5可知,在580 ℃时重污油中有机物已失重完全,而重污油灰渣对煤燃烧的催化效果依旧存在,温度在600 ℃时,TG曲线趋于平缓,燃烧反应基本反应完全,因此,将重污油置于马弗炉中,在空气气氛下灼烧至580 ℃,对580 ℃ 燃烧后的残渣进行SEM-EDX和XRD分析,并选取两个微区进行化学组成分析,结果分别见图6、图7和表8。

由图6、图7和表8可知,重污油灰渣中无机元素主要有O,Al,Si,Fe和Ca,形成蓝晶石、赤铁矿、硬石膏3种不同的晶体矿物。其中Al3+和Si4+对燃烧无作用,但是Ca2+和Fe3+在浆体的燃烧过程中起到了一定催化作用,使重污油浆体的燃烧性能得到了改善。马保国等[17]指出碱/碱土金属可加快煤炭燃烧速率,降低着火温度且使燃尽温度提前,其原因主要是金属盐可促进煤中挥发物的释放及充当氧的载体。李华等[18]研究了碱金属、碱土金属和过渡金属盐对煤的催化氧化作用,其中Fe3+和Ca2+催化效果较佳,对煤的燃烧起到了一定催化作用。因此,重污油浆体燃烧中,Fe3+和Ca2+起到了一定的催化作用,Ca2+还促进了挥发物的释放及起到氧载体的功能,有效地促进了浆体燃烧。

表8 重污油灰渣微区化学组成Table 8 Chemical composition of micro area of heavy dirty oil ash residue

图6 重污油灰渣微区Fig.6 Micro area of heavy dirty oil

图7 重污油灰渣的矿物组成Fig.7 Mineral composition of heavy dirty oil ash residue

通过TG-DTG曲线已进行了定性分析,还需对TG-DTG曲线上特殊点进行计算,定量分析这4种浆体的燃烧过程。

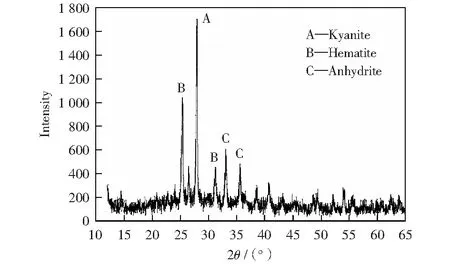

2.4.2 燃烧特性指数分析

由热重实验数据结合TG-DTG法可计算出4种浆体的燃烧特性参数,对所计算的燃烧特性参数进行比较分析,确定浆体的燃烧性能。

着火特性参数Ti是反映样品燃烧的重要因素,样品中挥发分含量与着火特性参数Ti呈现负相关,由表9可知,乳化剂浆体和2种掺配重污油水煤浆样品的Ti值比普通水煤浆的Ti值有所降低,这是因为乳化剂和重污油中有机组分燃烧,提高了燃烧速率,导致其着火温度比原煤浆的着火温度低。

Th是对样品浆体的燃尽性能最直接的表征,样品中固定碳含量与燃尽特性参数Th呈现正相关,由表9可知,与原煤浆相比,乳化剂浆体的Th值变化不大,重污油浆体的Th值有所降低,可以看出,乳化剂的加入只影响低温区间,对高温区间无作用,重污油中Ca2+和Fe3+具有催化作用,导致燃烧速率提升,进而使重污油浆体燃尽温度下降。

表9 样品燃烧性能相关参数 Table 9 Related parameters of sample combustion performance

kmax和kmean反映了样品从挥发分析出到燃尽阶段的持续燃烧情况,其中kmean更能表现出样品浆体的整体燃烧速率,对比表9中数据发现,乳化剂浆体的kmax降低,说明乳化剂对最大燃烧速率有一定影响,但kmean呈现增大的趋势,说明乳化剂促进整体燃烧;2种重污油浆体的kmax和kmean值呈现增大的趋势,说明将重污油掺入水煤浆中可以改善浆体的燃烧,其中kmax增大是因为易挥发的有机组分增加,kmean增大是因为重污油中有机组分和Ca2+,Fe3+促进了重污油浆体燃烧的整个进程。

与原煤浆燃烧特性指数相比,乳化剂浆体和重污油水煤浆的燃烧特性指数较优,故乳化剂和重污油加入水煤浆使浆体的燃烧性能改善。

3 结 论

1) 浆体质量分数为60%时,重污油最大掺配量为0.4%,且重污油水煤浆呈假塑性流体特征,但随着重污油掺配量的增加,浆体黏度增大,稳定性不好,易沉淀;乳化剂OP-10较优掺配量为0.4%,其增强了浆体的流变性、稳定性和触变性,随乳化剂增多,浆体黏度先增加后降低,且浆体都符合幂律模型。

2) 4种浆体的燃烧过程均分为水蒸发、挥发物析出和固定碳燃烧反应3个过程;在第2过程中,随着乳化剂的加入及重污油添加量的增大,着火温度Ti降低,乳化剂浆体和重污油浆体失重速率增大,主要是由乳化剂和重污油中较低沸点有机组分失重导致的;在第3过程乳化剂浆体的Th变化不大,重污油的添加量增多,燃尽温度Th降低,TG曲线向低温区偏移,说明乳化剂影响燃烧低温区间,重污油影响整个燃烧过程,两者都促进了浆体燃烧。

3) 与原煤浆相比,乳化剂浆体和重污油浆体的Ti和Th较小,且其kmax,Rw,Cb,Sw和S等燃烧特性指数也得到改善,总体优于原煤浆燃烧特性指数,原因是乳化剂和重污油中低沸点有机组分燃烧,重污油中Fe3+和Ca2+在浆体燃烧过程中起到了催化作用,促进了固定碳的燃尽,其中Ca2+促进了挥发物析出及充当了氧的载体。