钼隔热屏表面氧化对加热炉内部热场影响的定量分析

杨 雷,苏曼婷,李早阳,刘 峰,刘昌威

(1.西安慧金科技有限公司,陕西 西安 710061; 2.西安交通大学,陕西 西安 710049)

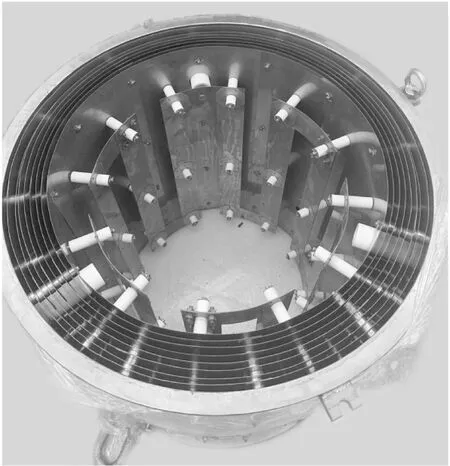

钼的熔点高达2 620 ℃,并具有优异的高温抗蠕变性能和极低的饱和蒸气压,因而在高温加热炉的保温材料中得到广泛的应用[1-3]。钼隔热屏是较为常用的保温结构,如图1所示。制作钼隔热屏时,采用一定厚度的洁净、光亮、平整的钼片进行滚筒,并将多个单层钼桶之间固定[4]。由于钼的表面发射率最小可达0.1左右,因此钼隔热屏的保温效果十分显著[5]。然而在实际使用过程中,由于表面氧化或高温消耗,使得钼隔热屏表面不再光洁、发射率增大,这将显著影响加热炉内部的温度分布及功率消耗。大的发射率将导致炉体内部温度降低和加热功率升高,这样的定性关系是显而易见的,但其对于精细设计长期运行状态下加热炉内部的热场条件却是远远不够的。因此,有必要针对钼隔热屏表面氧化导致发射率改变并影响加热炉内部热场进行定量分析。高温条件下温度测量实验难度较大,同时也无法通过实验全面获得炉体内部的温度分布。相比之下,数值模拟仿真分析为全面深入认识加热炉内部的热场分布提供了有效手段。本论文即采用数值模拟方法,定量研究钼隔热屏表面氧化对加热炉内部温度分布和功率消耗的影响,为精细化设计炉体内部热场提供理论依据。

图1 钼隔热屏实物图

1 建立模型

1.1 几何模型

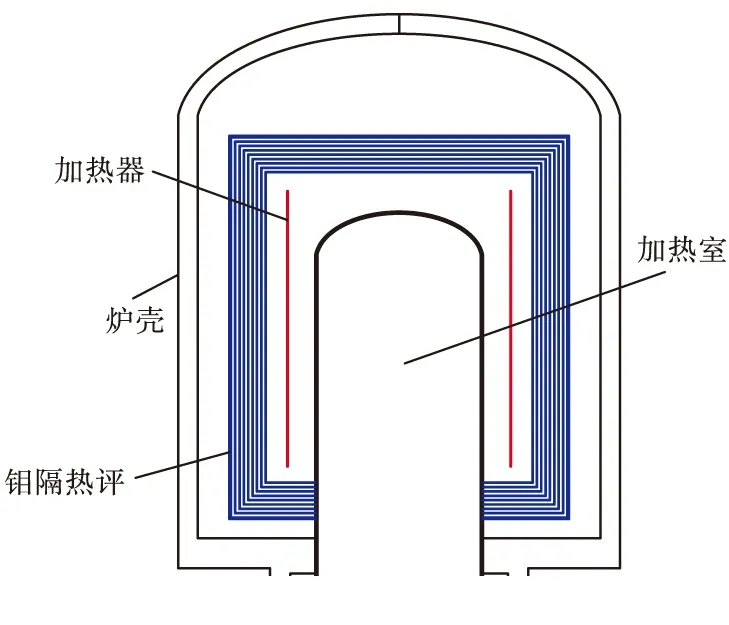

本研究针对某一工业加热炉开展,炉体结构如图2所示。整个加热炉主要由炉腔、加热器、钼隔热屏、炉壁等部件组成,工作过程中炉腔内放入坩埚等部件。炉体采用电阻加热,设计最高温达到1 650 ℃,加热器结构布置如图1所示。炉体直径约为800 mm、高度约为1 000 mm。整个钼隔热屏由8层组成,其外侧为1层不锈钢固定支架层。理想情况下,表面光洁的钼隔热屏发射率可达0.1,本研究模拟分析不同氧化条件下钼隔热屏的发射率,分别设置为0.1、0.3、0.5和0.7。

1.2 数学模型

图2所示加热炉原本为三维结构,考虑到炉体结构的中心对称性并提高计算效率,本研究采用二维轴对称模型进行计算。考虑到此类加热炉一般工作在真空状态下,炉体内包含强烈的辐射换热、热传导和十分微弱的对流换热。基于此,描述加热炉内热量传递的方程主要有描述导热的能量守恒方程和描述表面辐射的辐射传热方程。

图2 加热炉结构简图

能量守恒方程为

(1)

式中:ρ为密度,kg/m3;cp为比热容,J/kg·K-1;T为温度,K;t为时间,s;λ为导热系数,W/m·K;SQ为热量源项,W/m3。对于加热器而言,SQ为单位体积输入的加热功率,对于其他导热部件该项为0。

(2)

(3)

2 结果分析

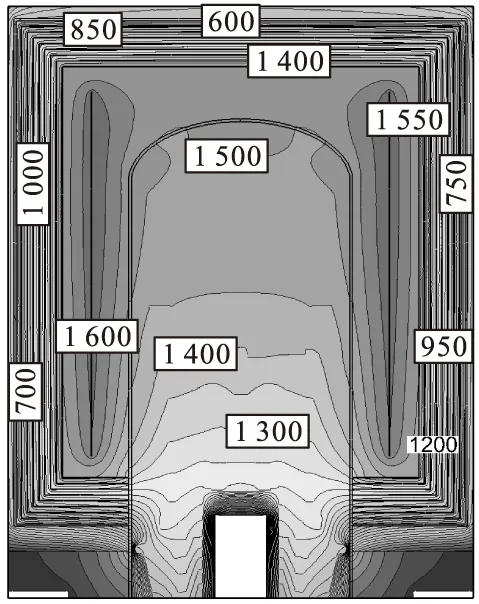

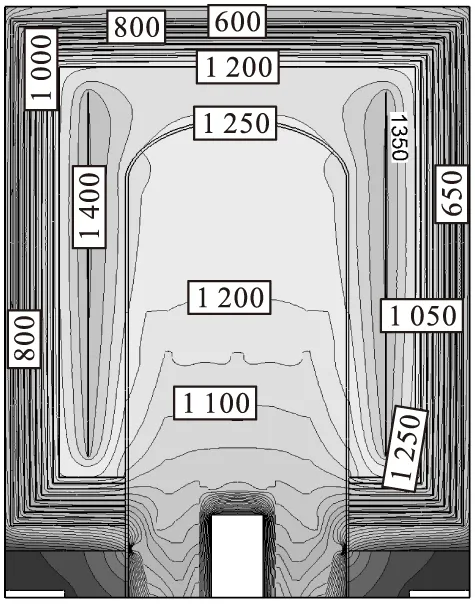

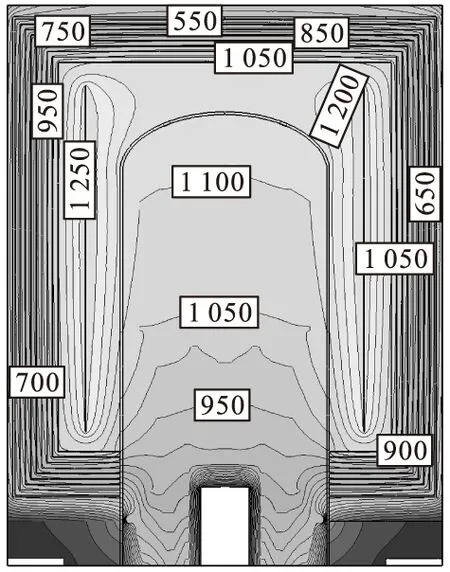

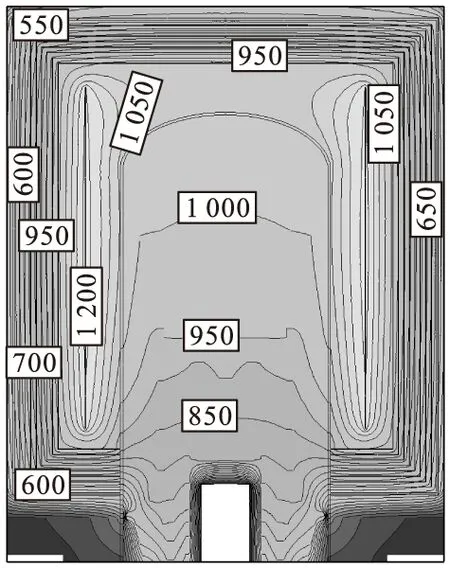

加热炉工作过程中,钼隔热屏表面氧化导致发射率的改变将直接影响炉体内部的温度分布和功率消耗。为了清楚地研究发射率变化的影响效果,分别对比分析了相同输入功率条件下炉体内部的温度分布和相同最高温度下条件下需要的输入功率。图3~图6所示为加热器输入功率均为15 kW时不同钼隔热屏表面发射率条件下炉腔内部的温度分布。

图3 功率15 kW发射率0.1时的温度分布/℃

当钼隔热屏表面没有发生氧化时,以发射率0.1为代表,相应条件下的热场分布如图3所示。可以发现,高温区分布在加热器附近,炉腔内部等温线稀疏,表明温度分布相对均匀,能够为材料制备提供良好的热场条件。钼隔热屏区域等温线密集,表明此处温差大、保温效果良好。当钼隔热屏表面轻微氧化时以发射率0.3为代表,严重氧化时以发射率0.5为代表,剧烈氧化时以发射率0.7为代表,相应条件下的的热场分布如图4~图6所示。可以发现,不同发射率下热场的总体分布相似,但相同加热功率下炉体内温度随发射率的增加显著下降。

图4 功率15 kW发射率0.3时的温度分布/℃

图5 功率15 kW发射率0.5时的温度分布/℃

图6 功率15 kW发射率0.7时的温度分布/℃

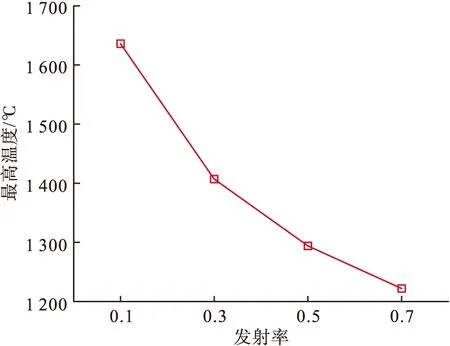

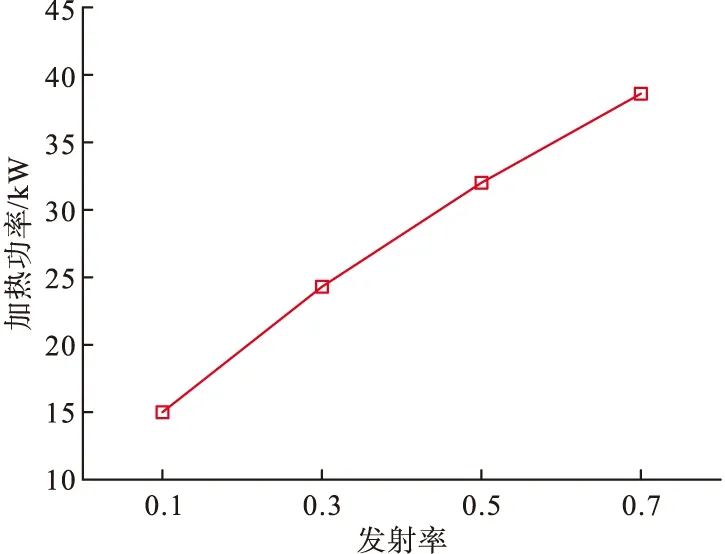

为了进一步定量分析隔热屏表面氧化对热场的影响,图7所示为相同功率不同发射率时炉体内的最高温度分布。可以发现,在同样输入15 kW加热功率条件下,四种发射率对应的最高温度分别为1 636、1 407、1 294和1 222 ℃,不同氧化条件下温降分别为229、342和414 ℃。图8所示为相同功率不同发射率时钼隔热屏径向温度分布。可以发现,随着发射率的增加,隔热屏外侧温度略有降低,但基本保持在600 ℃左右,内侧温度则大幅降低,表明保温效果显著减弱。四种发射率下隔热屏径向内外温差具体数值分别为915、650、508和406 ℃,平均每一层的温降分别为114、81、64、51 ℃。图9所示为不同发射率条件下维持炉体内部最高温度一致时所需的加热功率。可以发现,所需功率随发射率的增加而显著增加,四种发射率对应的功率分别为15、24、32和39 kW,三种表面氧化条件下所需功率分别为原始功率的1.6、2.1和2.6倍。

图7 功率15 kW不同发射率时的最高温度

图8 功率15 kW不同发射率时钼隔热屏径向温度

图9 相同最高温度不同发射率时所需功率

3 结 语

本文采用数值模拟方法,针对工业加热炉中钼隔热屏表面氧化对热场的影响开展定量分析。研究发现,隔热屏表面氧化能够显著降低炉体内部温度分布并增加加热功率消耗。在轻微、严重和剧烈氧化条件下,炉内最高温度降低分别为229、342和414 ℃,为了维持最高温度所需功率需分别增加到原始功率的1.6、2.1和2.6倍。上述研究为精细设计长期运行状态下加热炉内部的热场提供了理论依据。