船舶小组立焊接机器人SPD软件的应用

杨 军, 顾军军, 王素清

(1.上海江南长兴造船有限责任公司, 上海 201913; 2.沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

船厂的劳动环境差,焊接过程中会产生大量的有毒有害气体[1],对工人的身体健康造成危害。船舶建造的焊接工时约占总工时的30%~40%,引进高效且质量稳定的焊接机器人可明显提高焊接效率和改善工人的作业环境[2]。然而,船舶行业应用焊接机器人的难度在于分段组立结构的形式复杂多样。一条大型船舶的焊缝多达几十万条,几乎没有任何两个组立的形式是完全一样的,只有引进能适应不同组立形式的柔性焊接机器人才能提高船舶焊接机器人的使用效率。

某公司安装的4台小组立焊接机器人,可根据上位系统提供的计算机辅助设计(Computer Aided Design, CAD)工件数模,采用离线编程软件KCONG系统自动生成焊接信息,对提前拼装点焊的小组立板材顺次进行焊接作业。两套龙门装置可以对同一部材进行两侧同时焊接,对小组立部件进行平角焊接、包角焊接、立向上角缝焊接、立向上对接缝焊接等,实现分段小部件的柔性化、智能化焊接[3]。

船舶产品设计(Ship Product Design, SPD)是上海东欣软件工程有限公司为造船及海洋工程设计与制造提供的完整解决方案,是应用广泛且公司拥有自主知识产权的我国船舶类大型设计软件,目前国内外鲜有对SPD软件与焊接机器人接口的研究。引进小组立焊接机器人,解决SPD软件与KCONG软件的接口开发、优化焊接工艺图纸设计成为迫切的课题。

1 SPD软件与KCONG软件的接口开发

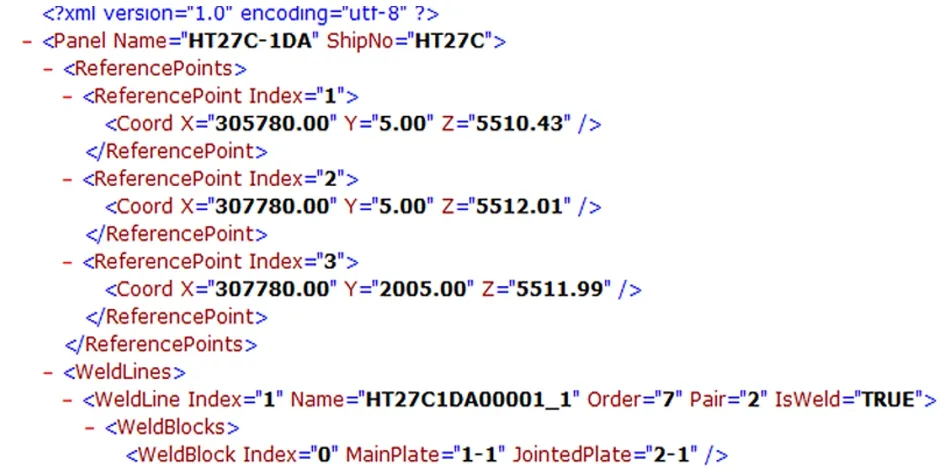

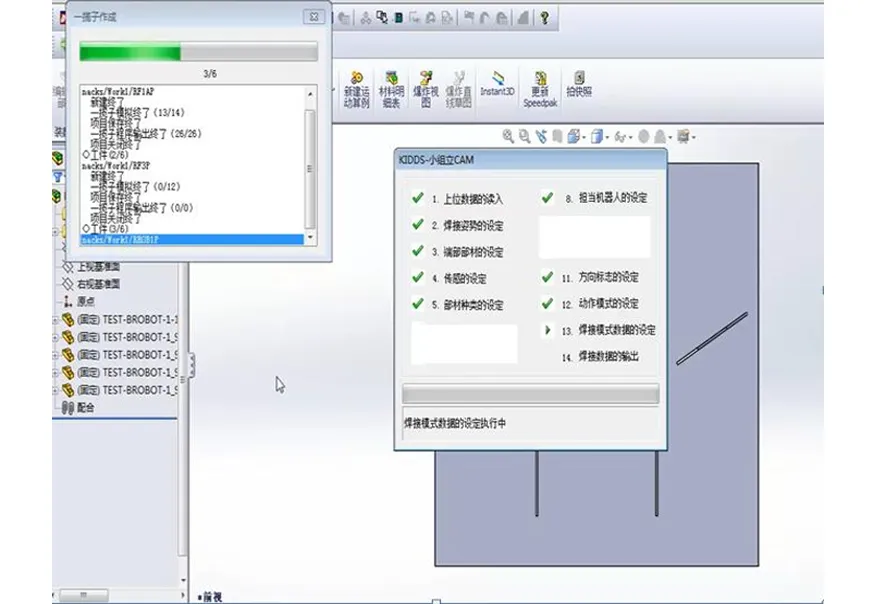

智能制造的核心是建立互联互通的网络化工业生态,需要标准体系作为支撑[4]。为实现SPD软件和KCONG软件之间的数据传递,必须使两家公司的软件具有“共同语言”,也就是生成SPD软件模型的标准数据文件(见图1)。该数据文件包括零件的规格、材质和空间坐标位置等信息,机器人自带的KCONG软件在读取这些模型的标准数据文件后,会对模型进行解析,并重新以KCONG软件熟悉的语言重构模型(见图2),重新建立小组立各构件之间的空间关系。

图1 SPD软件模型的标准数据文件

图2 KCONG软件语言重构模型

为实现KCONG模型重构时所需数据文件的有效性,需要从下列4个方面进行SPD软件的二次开发和数据设置工作。

1.1 SPD软件焊接模块的开发

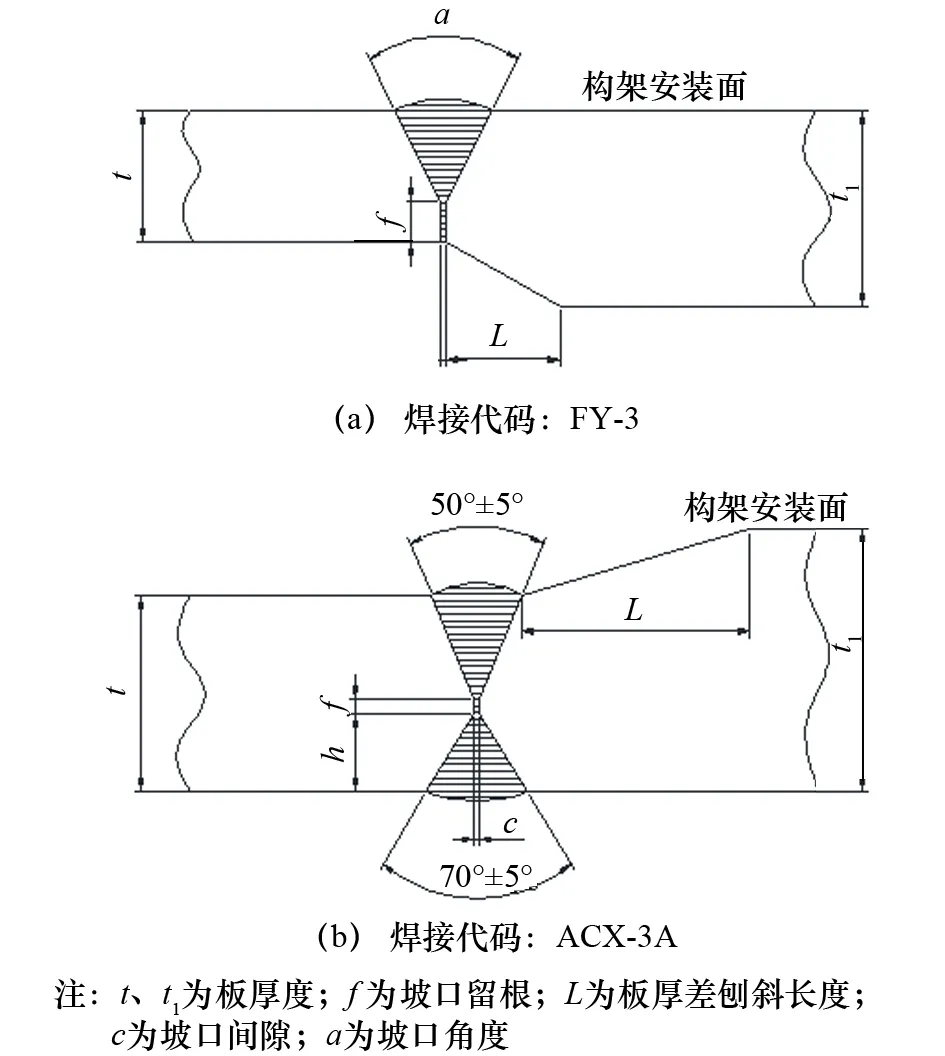

1.1.1 建立焊接数据库

为实现SPD软件焊缝信息的抽取,必须建立小组立的焊缝信息数据库。焊缝数据库由焊缝编码、焊脚高度和焊接代码等组成,焊接代码对应的坡口形状如图3所示。SPD软件焊接模块经过开发,现已实现所有对接焊和角接焊的焊接代码建模,保证焊接基础数据的完整性。如果将焊接代码与焊接方法关联起来,则可进一步通过截面积得到小组立焊接机器人所用焊材的预估物量[5]。

图3 不同焊接代码对应的坡口形状

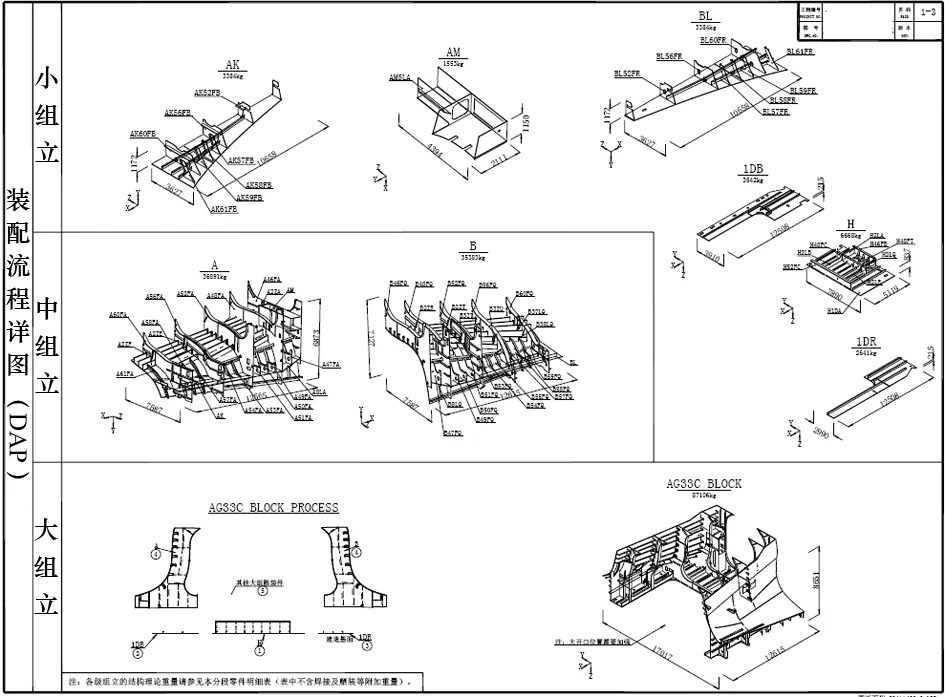

1.1.2 区分焊缝所属阶段

现代造船模式具有按区域设计、以中间产品为导向的设计特点,设计、工艺、管理一体化,壳舾涂一体化,各设计阶段相互结合。一条船的结构建造通常分为6个阶段:内场阶段(C)、组立阶段(B)、总组阶段(P)、船坞阶段(D)、码头阶段(Q)和单元阶段(U),结构焊接主要发生在B、P、D三个阶段。在分段设计之前,设计人员必须非常清晰地了解分段的建造方式,并将分段的建造流程以编码的形式体现在分段装配流程(Detail Assembly Procedure, DAP)中(见图4)。焊接物量系统(见图5)需要根据DAP的组立逻辑关系分解每个零件的每条焊接边所属的焊接阶段,并将设计建模的焊接方法采集到相应的定额数据库中,这样才能有针对性地生成小组立阶段的焊缝数据文件。

图4 分段组立流程

图5 焊接物量系统

1.2 焊脚高度的数据设置

一条船的焊缝数达几十万条,如果仅用手工定义焊脚高度,工作量过大,其定义又比较复杂,因此为了能快速定义分段焊脚高度,设计人员需在SPD软件焊缝工艺分解模块(见图6)中先设置一个默认的焊脚高度,特殊情况可对焊脚高度按照《钢质海船入级规范》中的公式进行修改。

图6 焊缝工艺分解模块

1.3 包角类型的数据设置

小组立零件的端部包角类型通常有包角和不包角两种情况,逐一定义包角属性较为繁琐和耗时,若不进行清晰定义则会造成设备批量的重复焊接,增加工人打磨的工作量。通过分析零件端部形式和焊接要求,调整判断条件,最终实现大部分零件的包角属性可通过软件自动计算。

1.4 基准面的数据选择

小组立板架的基准面选择为焊接机器人的行走路径提供基础,可基于母板上提供的K1/K2/K3基准点(见图7)定位整个平面。由于小组立实际摆放时方向与轨道的行进方向存在一定的角度偏差,当固定于龙门架上的电荷耦合器件(Charge Coupled Device, CCD)摄像机将定位坐标传输回计算机后,系统会读取KCONG软件生成的指令,通过坐标转换,按实际摆放位置规划机械手的焊接路径,最终实现柔性焊接。

图7 小组立基准点设置

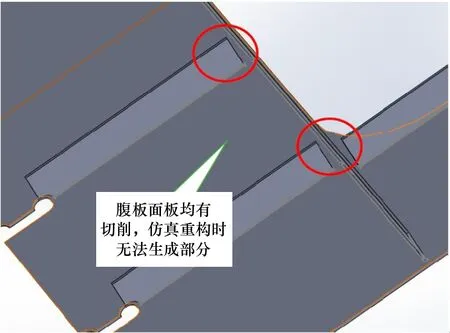

经过上述4个步骤后,SPD软件就可以生成能被KCONG软件识别的标准数据文件,但在前期测试过程中,设计人员发现KCONG软件模型重构时零件端面切削丢失比较严重(见图8),导致后期生成的焊缝干涉检查频繁报错,因此在KCONG软件指令中增加一些控制零件端面切削的特殊代码,使之能够正常地获取并重构模型的准确形状。

图8 KCONG软件模型重构时零件端面切削丢失

2 SPD软件小组立焊接工艺图纸设计优化

除了解决KCONG软件模型重构所需要的标准接口数据文件,还可以通过优化焊接工艺图纸设计进一步发挥小组立机器人的实际作用,体现连续性生产和智能制造的要求。

2.1 小组立机器人工艺图纸适用范围的筛选

机器人手臂在焊接移动过程中,受焊枪本身的姿势角度与大小限制,很可能与周围的构件产生干涉。若存在焊枪与结构干涉:当机器人全自动焊接时,程序会自动过滤掉有问题的焊缝,导致大量的焊缝漏焊;当机器人半自动焊接时,程序无法识别干涉的情况,导致焊枪与结构直接相撞,损坏焊枪接头。

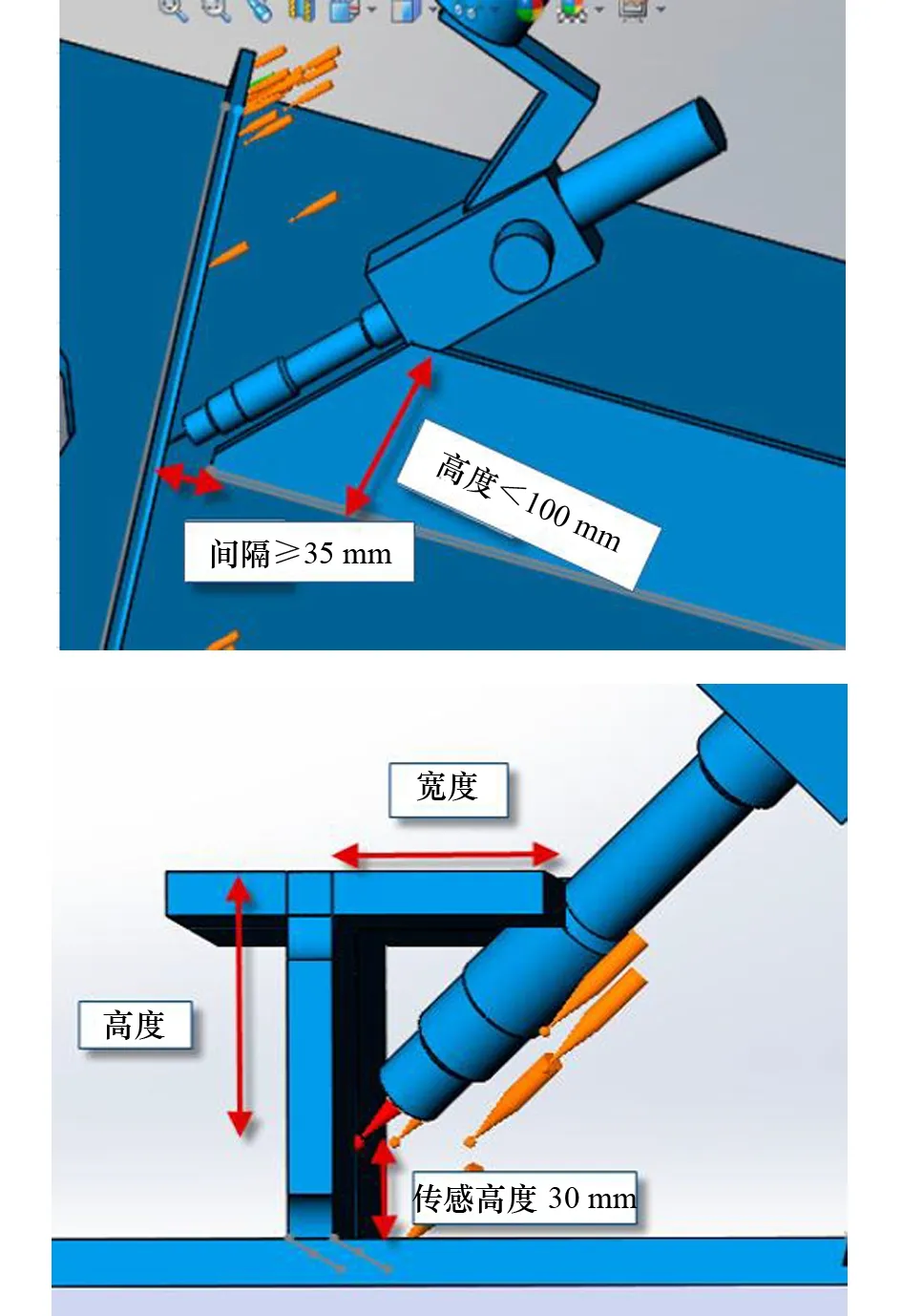

为避免焊枪与结构干涉,设计人员在制作小组立焊接图纸前应掌握各类可能的干涉情况,提前预判选择并调整到位,特别是遇到下列两种易干涉的情况时需要满足:①当小组立焊接的部件含端面切削零件时,零件端部与构件的间隔至少为35 mm,零件本身的高度也应尽量小于100 mm;②当小组立焊接的部件含T型材时,其T排面板单边的净距离宽度与腹板扣除30 mm传感高度后的比值应小于3/4(见图9)。另外,设计人员需要考虑焊接场地的长、宽、高等限制条件,根据上述限制条件筛选制作小组立焊接文件,才能在机器人的能力范围内发挥它的最大效率。

图9 两种易干涉情况的解决

2.2 零件间隙的设计模型优化

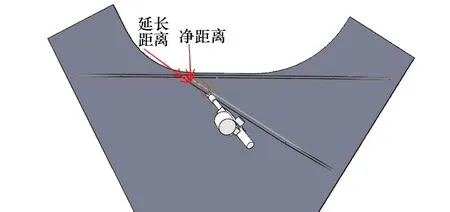

为保证机器人的正常施焊,在焊接工艺图纸出图之前,需对部分不符合机器人焊接工艺条件的设计模型进行优化,如斜装的筋板S端距离边界的净距离不足35 mm,容易造成焊缝重叠和机器人焊枪干涉,因此需要调整SPD软件算法,将延长距离35 mm 改为净距离35 mm (见图10),同时应考虑板厚朝向引起间距变小的因素。

图10 零件端部间隙较小的情况

2.3 图纸中基准点的选择和标示

设计部门在将可扩展标记语言(Extensible Markup Language, XML)文件提供给现场进行实际焊接时,可能出现构件摆放方向与设计定义方向刚好相反的情况,尤其是当构件超长时,在车间有限的空间内掉头是相当困难的,为了辅助现场人员准确地放置小组立,防止重复吊运,在图纸上准确显示K1/K2/K3点是很有必要的。

2.4 图纸中焊脚高度的显示

焊脚高度决定机械手的动作类型,所有这些动作需要以数据的形式存储在KCONG软件动作库中,以便随时调用。在机器人自动焊接时,所有焊脚高度均可自动执行完毕,但对于某些半自动焊接的情况,则需要根据焊脚来控制焊接的速度和电流。可在小组立机器人焊接图纸中标明所有构件的焊脚高度,同时对于焊接完成后的检查也会起到辅助作用。

2.5 焊接设计的流程优化

原小组立焊接设计时,参考的图纸包括结构工作图中的焊脚标注和定位标注等,现场装配工人根据图纸进行装配点焊定位和手工烧焊。为了保证机器人的指令输入和正常生产,有效控制焊接质量[6],重新梳理和优化相关的工艺流程,新的焊接工艺流程(见图11)增加机器人焊接指令的制作过程。

图11 小组立焊接机器人工艺流程

3 结 语

机器人技术在飞速发展的同时,其制造成本和价格不断下降,这为船企应用焊接机器人提供有利条件。小组立焊接机器人已在某公司得到应用,在项目推进的过程中逐步积累一些经验,后期将重点开发SPD软件在小组立机器人焊接图纸的批处理和过滤方面的应用功能,以进一步提高SPD软件的焊接设计效率,希望能为相关研究提供参考,积极推进船舶行业智能制造的发展。