长距离大型埋地输水钢管道腐蚀原因分析

王留超

(辽宁润中供水有限责任公司,辽宁 沈阳 110166)

大型长距离有压管道输水工程主要采用预应力钢筒混凝土管道(英文缩写PCCP)、钢管、球墨铸铁管等埋地钢质管道,而埋地钢质管道的腐蚀直接影响输水工程的寿命和供水安全,由于埋地钢质管道在我国应用时间相对较短,对钢质管道腐蚀的原因及防腐蚀技术均在逐步探索研究中。

1 工程概况

辽宁省大伙房水库输水工程主要任务是解决辽宁省中南部抚顺、沈阳、辽阳、鞍山、营口、盘锦、大连七市突出的水资源短缺问题,是辽宁省重大的区域性水资源配置工程,涉水人口1400余万。管道设计输水压力0.6MPa,PCCP管道及钢管等钢质管道总长度约600km,沿线设有9个配水站,2010年通水运行,是我国较早建设的长距离输水重点工程之一。

2 腐蚀的发生

2019年3月,9号配水站内发生管道漏水现象,该输水管道已运行近10年。经开挖发现漏水位置在配水阀室下游输水管道的旁通管,管径820mm,壁厚10mm,管道材质为Q235C。钢管长5m范围内管体有50多处腐蚀,腐蚀面有黑色残留物,腐蚀呈点状分布,深度达到3~10mm,其中8处腐蚀呈穿孔漏水状,见图1。油漆大面积点状鼓泡,鼓泡内充满水。

图1 管道腐蚀漏水照片

为查明管道腐蚀原因,确保输水管道安全运行,对影响管道腐蚀的因素进行了检测分析。

3 输水管道腐蚀环境

9号配水站临近海洋,管中心高程约5.0m,地下水位较高,钢管埋设有牺牲镁阳极块进行阴极保护,牺牲镁阳极块设计寿命为25年。

配水站由综合办公楼、配水阀室、调流阀室、流量计室、稳压塔和阀门井室等构成。

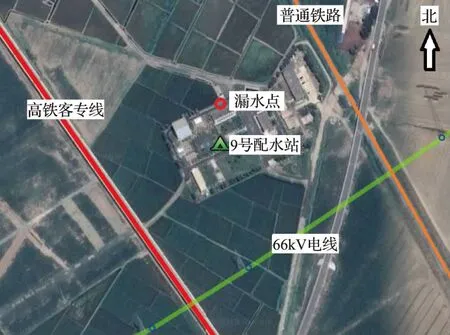

配水站西侧约150m处为客运专线高速铁路,东侧约100m处为普通铁路,南侧约200m处为66kV高压电线,见图2。

图2 9号配水站周边环境位置

4 检测分析

按照《岩土工程勘察规范》(GB 50021—2001)、《埋地钢质管道腐蚀防护工程检验》(GB/T 19285—2014),《埋地钢质管道阴极保护参数测试方法》(GB/T 21246—2007)等规范标准,对管道周围土壤、水、阴极保护及杂散电流等引发腐蚀的因素进行试验检测。

4.1 管道周围环境介质腐蚀影响

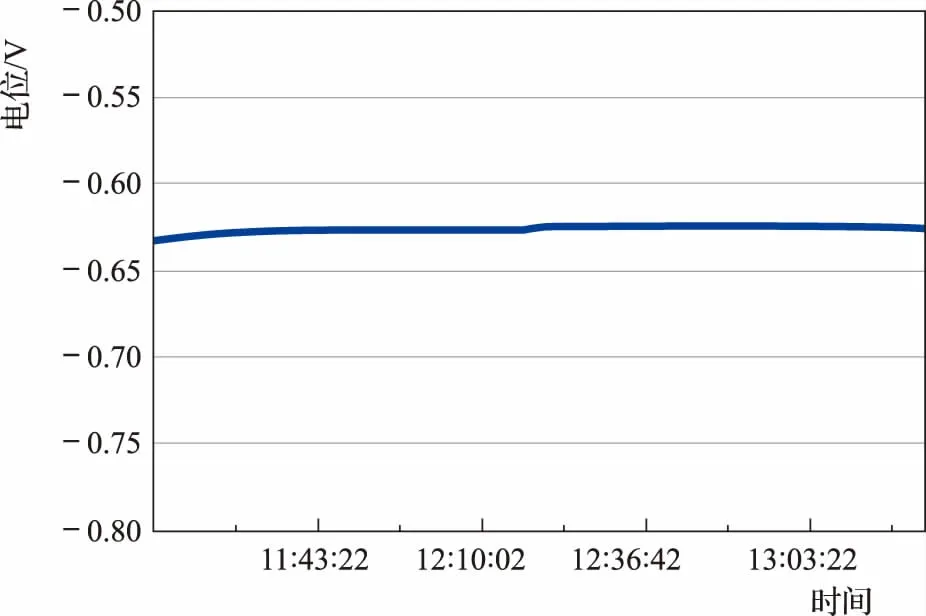

根据《岩土工程勘察规范》(GB 50021—2001)中“土对钢结构腐蚀性评价”标准内容,对管道周围的土壤进行检测及取样试验,通过测试3组土壤视电阻率最小值为14.0~14.8Ω·m,均满足“土对钢结构腐蚀性评价”强腐蚀标准不大于20Ω·m的要求。综合评价结果表明土壤评价腐蚀等级为强。该管道周边土壤腐蚀性实测值及综合评价见表1。

表1 9号配水站土壤对钢结构腐蚀性测试评价

4.2 杂散电流干扰检测

杂散电流干扰分为埋地钢质管道直流电干扰和交流电干扰。

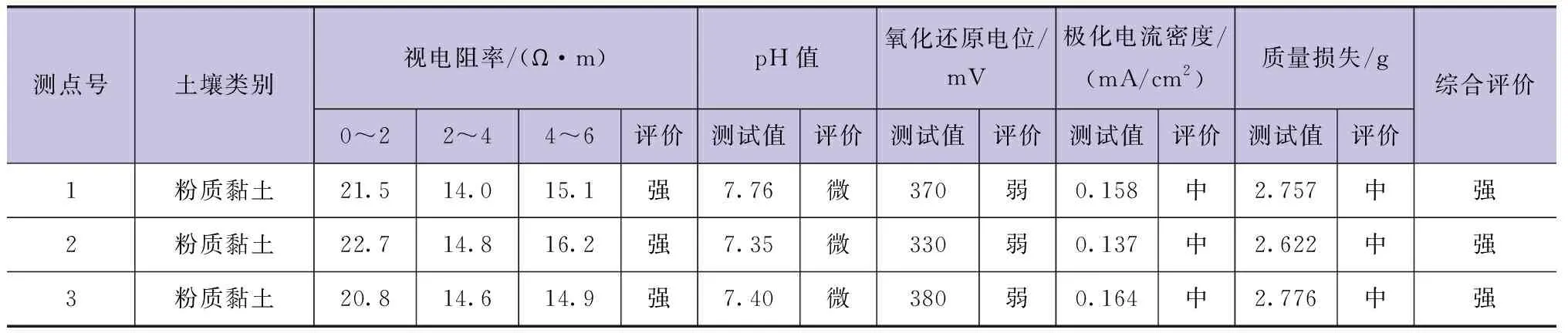

在漏水点位置钢管连接杂散电流干扰测试仪,测试埋地钢质管道直流电干扰和交流电干扰情况,见图3。

图3 测试仪布置

4.2.1 埋地钢质管道直流电干扰检测

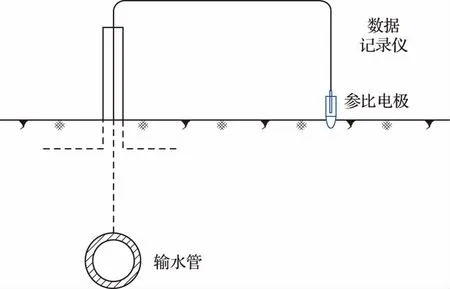

监测结果显示,管道电位稳定在-0.63V,电位无明显波动,处于自然电位状态。埋地钢质管道直流电干扰曲线见图4。

图4 埋地钢质管道直流电干扰曲线 (2019年10月31日)

《埋地钢质管道直流电干扰防护技术标准》(GB 50991—2014)规定:

a.管道工程处于设计阶段时,可采用管道拟经路由两侧各20m范围内的地电位梯度判断杂散电流的强弱,当地电位梯度大于0.5mV/m时,应确认存在直流杂散电流;当地电位梯度大于或等于2.5mV/m时,应评估干扰,并根据结果预设措施。

b.没有阴极保护的管道,采用电位相对自然电位偏移来定。正向偏移或负向偏移超过20mV,确认存在直流电干扰;正向偏移大于或等于100mV应采取措施。

c.已投运阴极保护的管道,当干扰导致管道不满足最小保护电位要求时,应及时采取干扰防护措施。

因此,检测结果为9号配水站埋地钢质管道直流电干扰程度评价为“弱”,可不采取直流电干扰防护措施。

4.2.2 埋地钢质管道交流电干扰检测

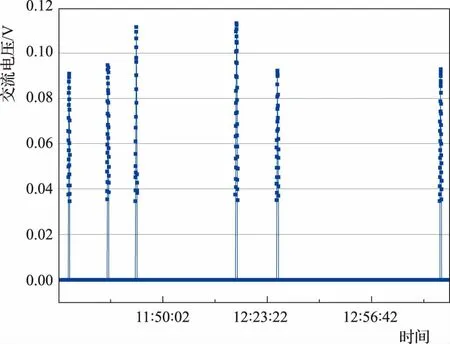

配水站西侧约150m处为客运专线高速铁路,南侧约200m处为66kV高压电线,高速铁路和高压交流输电线路均为埋地钢质管道的主要交流电干扰源。通过测试配水站内管道的交流电压和交流电流密度,评估管道的交流电干扰情况。配水站内管道的交流电压测试结果见图5。

图5 埋地钢质管道交流电干扰曲线 (2019年10月31日)

如图5所示,交流电压在0~0.11V之间波动,交流电干扰电压每隔一段时间产生一个波动,每个波动正好对应盘营高铁有高铁经过的时间,在没有高铁经过的时间段内,管道交流电干扰电压为0V,高铁经过时,交流电压上升,最高达到0.11V。

根据《埋地钢质管道交流电干扰防护技术标准》(GB/T 50698—2011),当管道上的交流电干扰电压不高于4V时,可不采取交流电干扰防护措施。

根据配水站的土壤电阻率和标准计算公式,计算配水站内的交流电压密度在0~1.37A/m2之间波动,交流电流密度远小于30A/m2,交流电干扰程度评价为“弱”,可不采取交流电干扰防护措施。

4.3 阴极保护状态检测

4.3.1 阴极保护设计参数

9号配水站内共有约1079m埋地钢质管道,管道分为φ3020壁厚26mm、φ2420壁厚20mm、φ2020壁厚20mm、φ1420壁厚16mm、φ820壁厚10mm等多种规格,管道材质为Q235C,防腐层类型为无溶剂环氧树脂重防腐,采用牺牲镁阳极块做阴极保护,配水站与上下游管道连接处均设有绝缘接头。

根据《埋地钢质管道阴极保护技术规范》(GB/T 21448—2017),管道防腐层的限制临界电位不应低于-1.20V(CSE),并应防止防腐层出现阴极剥离、起泡、管体氢脆现象。

直埋钢管采用规格为700mm×(100+110)mm×105mm的棒状镁合金阳极,见图6,重约14kg,用于钢管阴极保护检测的参比电极为CuSO4,钢管阴极保护电位设计标准为-1.20~-0.85V。

图6 镁阳极块

镁阳极块回填料成分为石膏粉25%、膨润土50%、硫酸钠25%。石膏粉用于提供硫酸根离子,避免钝化膜的形成;膨润土用于保持水分、增强和土壤的紧密性;硫酸钠用做活化阳极表面,生成可溶性硫酸盐,降低填料电阻率、使阳极表面均匀腐蚀,提高阳极利用效率。

4.3.2 阳极块检查

在稳压塔位置开挖检测镁阳极块,镁阳极块设计质量为14kg,设计寿命25年,现已埋设10年,剩余8.9kg,已消耗36.43%。按照管道表面油漆初始时具有一定抗腐蚀性,现钢管表面油漆已经被渗透,腐蚀速度为前十年的1.5倍计算,阳极块利用系数为85%,剩余寿命为7.43年,总使用寿命17.43年,远远小于设计使用寿命。

在稳压塔埋设镁阳极块位置检查钢管腐蚀情况(见图7),发现钢管大面积油漆鼓泡,鼓泡内充满水,局部出现腐蚀点,深度达到1~3mm,并有黑色残留物。

图7 稳压塔检查钢管现状

4.3.3 阴极保护测试结果

稳压塔位置挖出的镁阳极测试结果为闭路电位-0.633V,管道开路电位-0.589V,阳极开路电位-1.12V,阳极输出电流12mA。说明镁阳极块在运行状态,但是管道保护电位明显未达到阴极保护标准要求的-0.85V,处于欠保护状态。

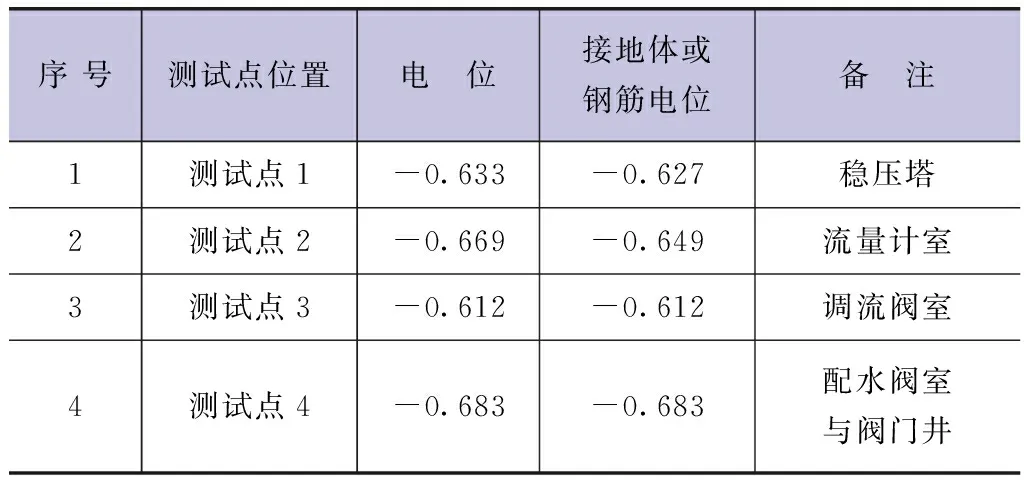

除漏水点外,又分别在站内选取3个位置进行管道电位检测,测试结果见表2。管道电位在-0.68~-0.61V之间,管道电位明显未达到阴极保护标准要求。

表2 配水站内阴极保护电位测试结果统计 单位:V

现场调查测试发现,流量计室和调流阀室的阀门上,均有扁铁与管道直接电连接,扁铁与建筑物的钢筋混凝土和接地网为电连接状态。采用万用表测试扁铁位置的电位,扁铁位置的电位和对应管道位置电位接近,在-0.68~-0.61V之间,表明扁铁与管道处于完全电连接状态。

管道腐蚀漏水位置的阀井内管道与阀井内的钢筋和接地扁铁直接焊接,管道和接地体及钢筋处于直接电连接状态。测试阀井内管道和钢筋的电位一致,均为-0.683V。

5 腐蚀机理

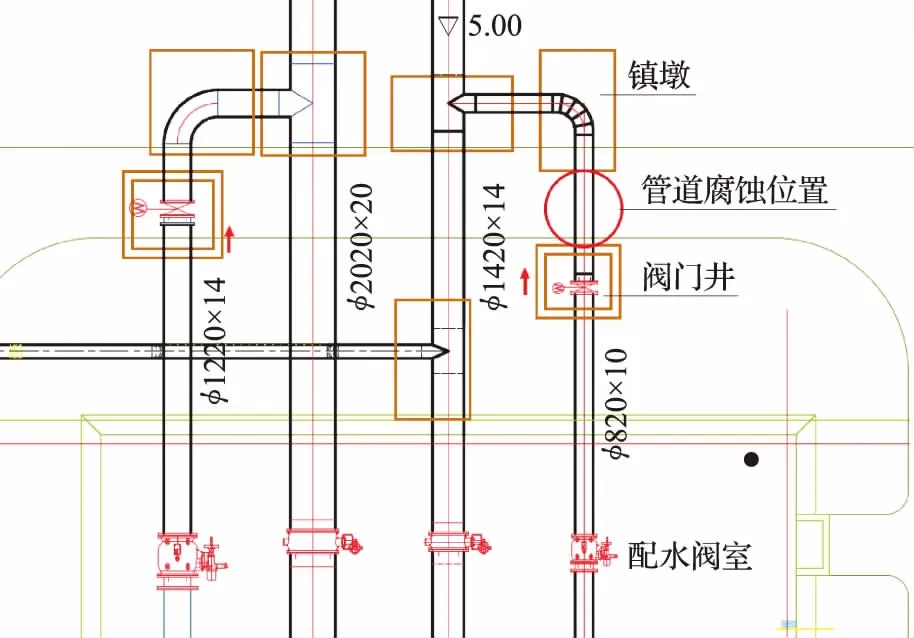

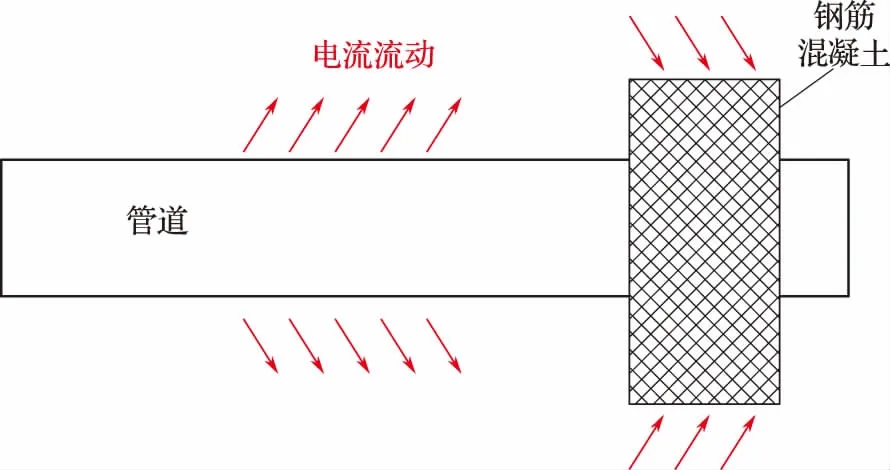

管道腐蚀泄漏位置在配水阀室下游输水管道的旁通管,见图8,距离阀门井0.5~2.0m。测试阀井内管道电位和阀井内的钢筋电位一致,表明管道与阀井内的钢筋处于电连接状态。钢筋在混凝土中的自然电位为-100~-200mV,测试目前阀井内的钢筋梯子的电位为-0.438V,较管道自然电位偏正。钢筋原始状态电位偏正,管道自然电位偏负,在管道与钢筋电连接后,管道和钢筋之间形成电压差和电偶腐蚀,管道自然电位偏负形成阳极,流出电流发生腐蚀,钢筋电位偏正形成腐蚀电池的阴极,腐蚀位置电流流动示意见图9。同时由于站内采用牺牲镁阳极保护,牺牲阳极数量较少,此管段靠近阀井位置无牺牲阳极,因此靠近阀井位置的管道存在比较大的腐蚀风险。在稳压塔附近开挖位置的管道,管道防腐层有破损点,此处距离阀井较远,附近有牺牲阳极保护,管体腐蚀相对于漏水点较轻。

图8 发生腐蚀漏水管道位置示意图

图9 腐蚀位置电流流动示意

根据测试结果9号配水站建筑物和构筑物钢筋网及接地网均与输水管道焊接相连,形成电连接,配水站内钢筋量约1400t。钢管阴极保护的牺牲镁阳极仅按照钢管量进行设计埋设,配水站内的钢筋量超过设计钢管总量,形成了牺牲镁阳极同时保护钢管和建筑物钢筋网的现象,因此造成牺牲镁阳极的使用寿命大大缩短,管道保护电位不能达到设计标准,导致钢管加速腐蚀。

9号配水站土壤视电阻率低,土壤对钢管腐蚀程度强,阴极保护处于欠保护状态,漏水点管径为820mm,壁厚10mm,壁厚相对其他部位较薄,较先产生腐蚀泄漏。

6 钢管腐蚀原因总结

a. 配水站内管道交流电压小,交流杂散电流干扰程度为弱,直流杂散电流干扰“弱”,无须采取交流电干扰防护措施。

b. 管道周围的土壤检测及取样试验表明视电阻率最小值为14.0~14.8Ω·m,均小于20Ω·m,综合评价结果土壤评价为强腐蚀。

c. 漏水点管道周围水和土对混凝土结构有微腐蚀性,对钢筋混凝土结构中的钢筋有微腐蚀性。

d. 牺牲镁阳极在运行状态,但是管道保护电位未达到阴极保护标准要求的-0.85V,处于欠保护状态。

e. 配水站管道与建筑物和阀井内的接地和钢筋处于电连接状态。管道电位和接地极钢筋电位一致。管道腐蚀原因判断为管道与钢筋电连接造成的电偶腐蚀,靠近阀井位置的管道腐蚀明显。

7 结 语

本文对9号配水站钢管腐蚀因素进行了分析,通过对管道周围环境介质水和土壤对钢结构腐蚀影响、杂散电流干扰影响、阴极保护状态检测等多方面综合分析,主要得出以下结论:

a. 钢质管道腐蚀原因主要是钢管与建筑物的接地和钢筋网处于电连接状态造成的电偶腐蚀。

b. 牺牲阳极对钢管起到了一定的保护作用。

c. 阴极保护牺牲阳极按照钢管数量配置,钢管与建筑物钢筋焊接电连接后,管道保护电位处于欠保护状态,阴极保护牺牲阳极消耗过快,使用寿命远远小于设计使用寿命。

输水管道安装设计规范和建筑物设计规范等,均未明确限制建筑物的接地网与输水管道连接,类似工程为满足接地极电阻率达到规范要求,通常会将建筑物的接地网与输水管道焊接在一起。通过本文的检测分析结果,类似工程应尽量避免建筑物的接地网与输水管道电连接。