炉鼻子内控制锌蒸气的吹吸式排风研究

李蓝影 幸福堂

(武汉科技大学资源与环境工程学院 武汉 430081)

0 引言

带钢热镀锌工艺成熟,产品抗腐蚀、易涂装、易焊接、抗冲击,大量应用于建筑装饰材料、汽车以及家用电器外壳等,这对其表面质量提出要求,锌灰缺陷是影响表面质量的主要缺陷之一,发生于热镀锌过程中的炉鼻子部位[1]。炉鼻子是连接连续退火炉和锌锅的封闭区域,下端浸入锌液,锌液面蒸发的锌蒸气沿炉鼻子向上扩散,逐渐冷凝于炉鼻子壁,积聚形成锌灰,锌灰质地疏松,掉落粘附在带钢表面,造成锌灰缺陷。

目前工业应用中减少锌灰缺陷的方法有:①对热镀锌生产线进行定期停机清理,使用机械设备清除炉鼻子内壁锌灰,使用捞渣设备捞除锌液表面的锌灰等杂质,其缺点是停机频繁影响产能,且停机前后带钢在减速状态与加速状态镀锌时,表面质量受到极大影响[2]。②采用抽锌泵进行抽锌作业,过滤炉鼻子内锌液,除去锌灰等杂质;其缺点是易受到锌锅内复杂流场的影响,清除效果不佳[3-4]。③向炉鼻子内通入露点温度为-15 ℃的保护气体,微量水蒸汽在锌液表面形成微氧化锌膜,抑制锌液蒸发,其缺点是保护膜本身也存在直接黏附在带钢表面的可能,必须配合其他工艺对其进行定期清理[5-6]。

吹吸式排风方法指利用射流与汇流形成的复合气流,隔断污染源,排除污染气体的通风方式,相较于其他排风方式,吹吸式排风方法节省风量、捕集效率高、气流组织稳定、不影响工艺操作,在液面槽等工业槽上得到了广泛的应用[7],本文使用吹吸式排风方法控制并捕集炉鼻子内锌蒸气。

1 常温状态下炉鼻子内吹吸式排风气体流动数值模拟与实验验证

尽管有学者已成功地将RNGk-ε模型应用于吹吸式排风系统的数值模拟[8],但对于炉鼻子内吹吸式排风,还应对RNGk-ε模型进行进一步验证。本节通过实验验证RNGk-ε模型模拟炉鼻子内吹吸式排风气体流动的可行性,同时为进一步优化设计奠定基础。

实验研究用炉鼻子是根据实际炉鼻子尺寸,按1∶2的比例设计的。炉鼻子底面尺寸为1 225 mm×197 mm,高度为1 000 mm,坐标原点位于底面中心,模型为倾斜体,与水平面夹角为57°;带钢宽850 mm,厚1 mm,处于炉鼻子的中央;吹风口与吸风口分别位于模型的左右侧壁上,吹风口尺寸:高×长=30 mm×100 mm,吸风口尺寸:高×长=60 mm×100 mm。炉鼻子吹吸式排风实验装置示意图如图1。实验装置由炉鼻子、送风机、引风机、阀门等组成。空气由送风机吹入炉鼻子,由引风机排出,在炉鼻子内形成吹吸式排风。

图1 实验装置示意

1.1 实验研究

在带钢上侧与下侧分别布置6个测点,相邻两个测点的间距为165 mm。测点的位置如图2所示。a组测点在带钢的上侧,距离带钢40 mm,从吹风口到吸风口方向依次为a1,a2,a3,a4,a5,a6,b组测点在带钢的下侧,距离带钢40 mm,从吹风口到吸风口方向依次为b1,b2,b3,b4,b5,b6。

图2 测点位置(单位:mm)

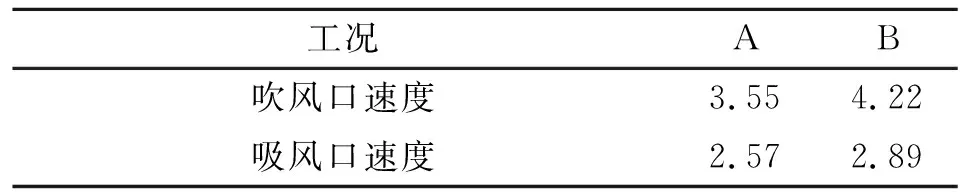

实验研究用气体为常温常压的空气,其状态参数与周围环境的空气相同。选取2种工况进行数值模拟,吹风口速度和吸风口速度如表1所示。

表1 数值模拟工况参数 m/s

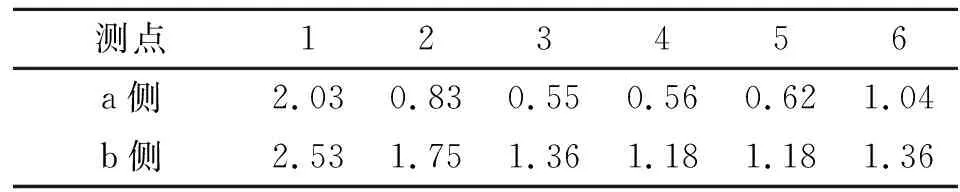

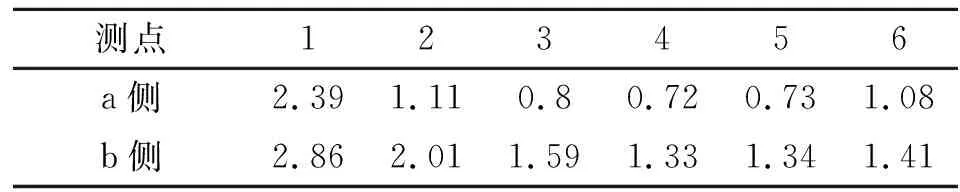

用风速仪测量各测点的风速。每个工况重复实验3次,取3次测量的平均值。实验结果如表2、表3所示。

表2 A工况测量结果 m/s

表3 B工况测量结果 m/s

1.2 数值模拟与实验结果的比较

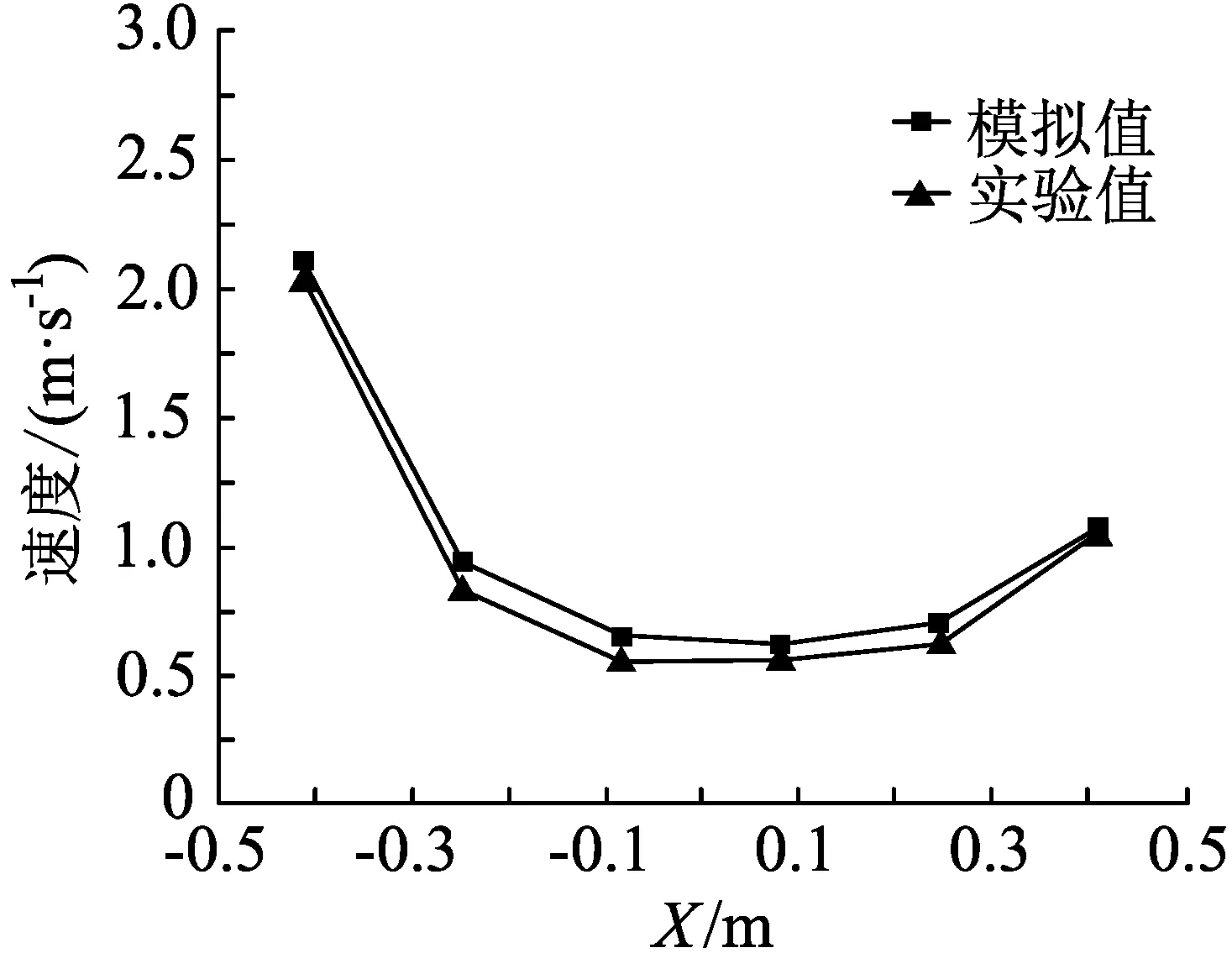

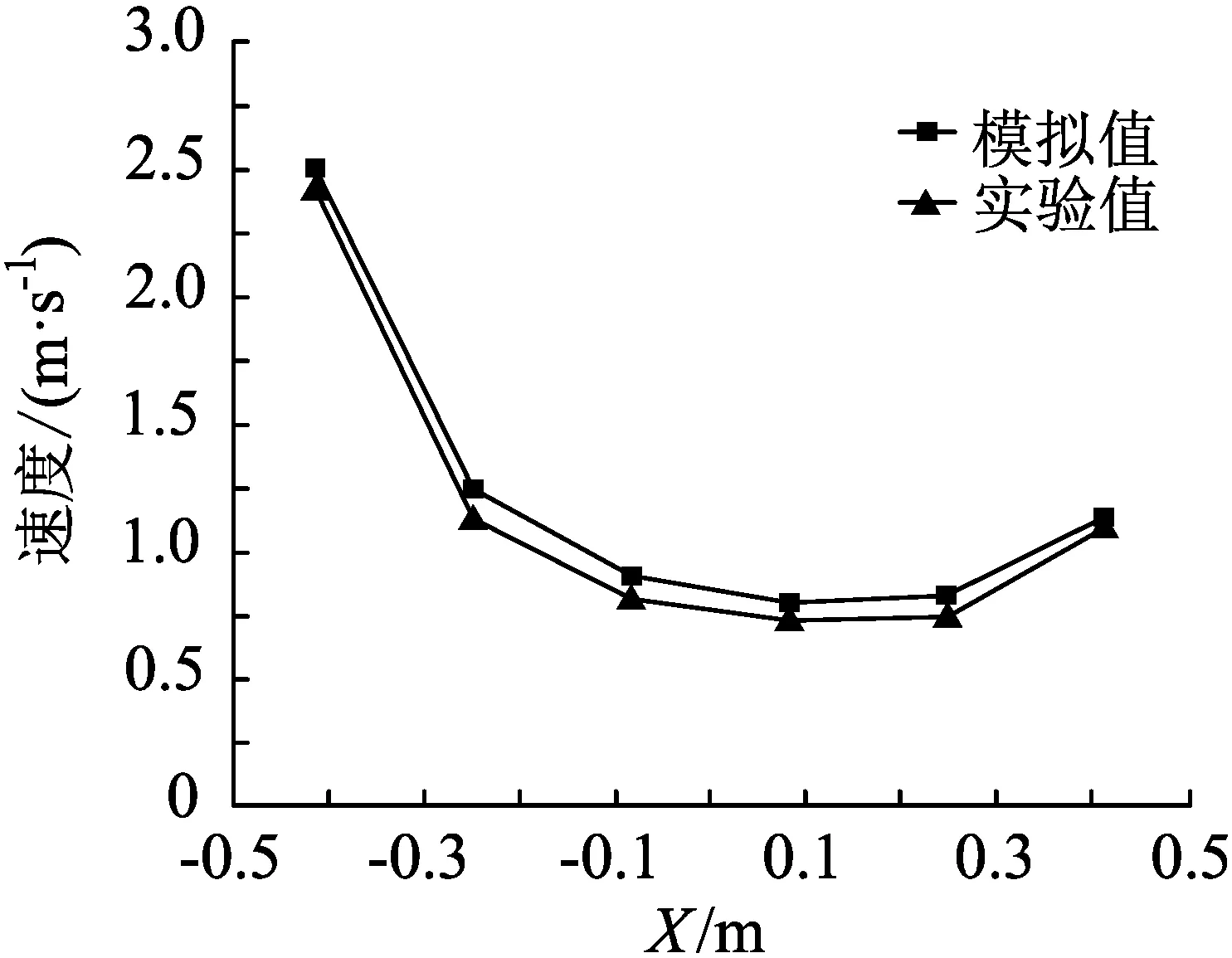

对A工况(吹风速度3.55 m/s,吸风速度2.57 m/s),数值模拟值与实验结果如图3所示;对B工况(吹风速度4.23 m/s,吸风速度2.89 m/s),数值模拟值与实验结果如图4所示。

(a) a组测点

(a) a组测点

对A工况(吹风速度3.55 m/s,吸风速度2.57 m/s),在a侧的6个测点上,数值模拟值与实验结果的最大相对误差为13.3%,最小相对误差为2.9%,平均相对误差为10.5%;在b侧的6个测点上,数值模拟值与实验结果的最大相对误差为14.3%,最小相对误差为2.8%,平均相对误差为10.4%。

对B工况(吹风速度4.23 m/s、吸风速度2.89 m/s),在a侧的6个测点上,数值模拟与实验测量值的最大相对误差为11%,最小相对误差为3.3%,平均相对误差为8.1%;在b侧的6个测点上,数值模拟与实验测量值的最大相对误差为13.9%,最小相对误差为2.8%,平均相对误差为9.5%。

综上所述,各测点的数值模拟值与实验结果的相对误差均小于14.3%,平均相对误差为9.9%,即RNGk-ε模型可用于吹吸排风系统的模拟计算。

2 工业条件下炉鼻子内控制锌蒸气的吹吸式排风优化研究

2.1 应用经典设计方法初步设计

吹吸式排风经典设计方法主要包括射流末端速度控制法(简称XMSC法)、临界断面法(简称LJDM法)和新流量比法(简称XLLB法),其设计公式基本是经验公式,但在实际应用中有很多不同情形,可能与实验条件有较大的差距,所以计算方法只能提供借鉴。应用该3种设计方法,可以对炉鼻子吹吸系统进行初步设计。

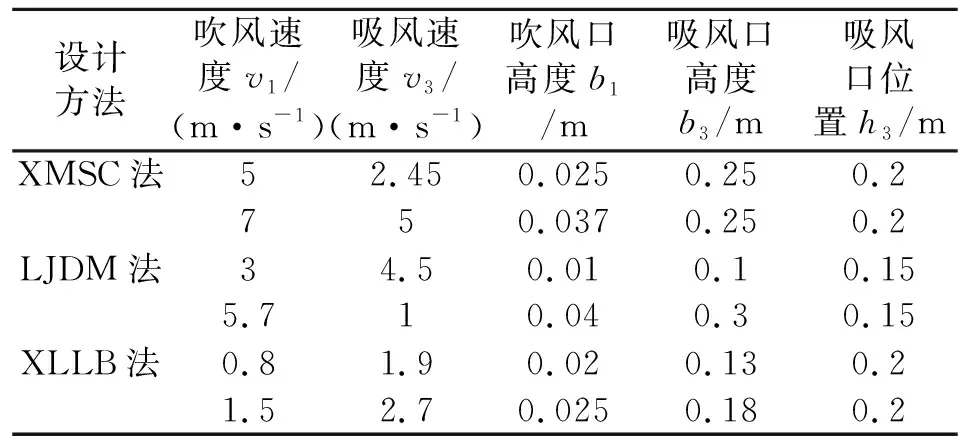

根据工业条件下炉鼻子的实际尺寸,吹吸风口间距H=2.45 m,吹吸风口长度l=0.2 m,吹风口距离污染源h1=0.2 m。由夏丹葵等[9]和陈艺锋[10]的经验公式给出锌液蒸发速度V2=0.09 m/s,则锌蒸气流量Q=0.08 m3/s。由经典设计方法得到的炉鼻子吹吸排风系统初步设计结果见表4。

表4 初步设计结果

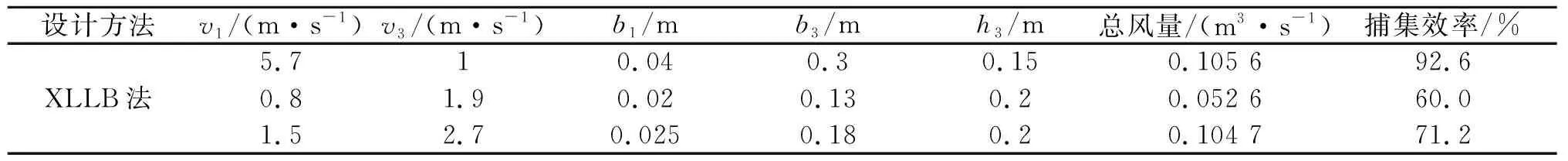

为了研究锌蒸气的控制效果,需要分析锌蒸气的捕集效率。捕集效率为吸气口锌蒸气的质量流量与单位时间内锌液表面产生的锌蒸气质量之比,不同设计方法下,数值模拟的捕集效率和总风量结果如表5所示。捕集效率的比较如图5所示,总风量的比较如图6所示。

续表5

图5 不同设计方法下的捕集效率

图6 不同设计方法下的总风量

图5的结果表明,在设计参数范围内,射流末端速度控制法的捕集效率为91.5%~100%,捕集效率较高,锌蒸气的控制效果较好;临界断面法的捕集效率为87%~92.6%,捕集效率较高且变化很小,锌蒸气的控制效果也较好;新流量比法的捕集效率为60%~71.2%,捕集效率很低且变化较大,锌蒸气的控制效果差。

图6的结果表明,在设计参数范围内,射流末端速度控制法的总风量为0.147 5~0.301 8 m3/s,最大风量是最小风量的2倍;临界断面法的总风量为0.096~0.105 6 m3/s,最大风量是最小风量的1.1倍;新流量比法的总风量为0.052 6~0.104 7 m3/s,最大风量是最小风量的2倍。图6的结果还表明,射流末端速度控制法的最大总风量是临界断面法的2.8倍,是新流量比法的2.9倍。

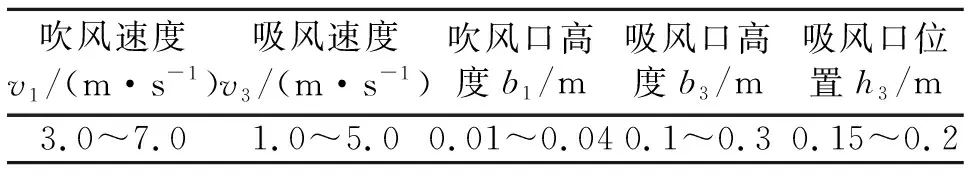

图5图和6的结果表明,由于新流量比法的总风量低于射流末端速度控制法和临界断面法,使得新流量比法的捕集效率低于射流末端速度控制法和临界断面法;射流末端速度控制法和临界断面法的捕集效率相当,但射流末端速度控制法的总风量是临界断面法的2.8倍左右。因此,基于射流末端速度控制法和临界断面法的设计参数,对炉鼻子吹吸式排风系统进行优化研究。由初步设计结果,参数选取范围如表6所示。

表6 参数选择范围

2.2 炉鼻子内吹吸式排风系统的优化研究

2.2.1 正交实验设计方案

正交设计是一种分析因素对结果影响程度的设计方法,它可以简化多因素多水平复杂实验的步骤,提高实验效率,已经成为了实验安排和结果分析的重要工具。对于一个5因素3水平的实验,若进行全面实验,总实验次数达125次,若用正交表将各因素水平均匀搭配,只需进行27次实验,并可取得几乎与全面实验相同的分析结果。

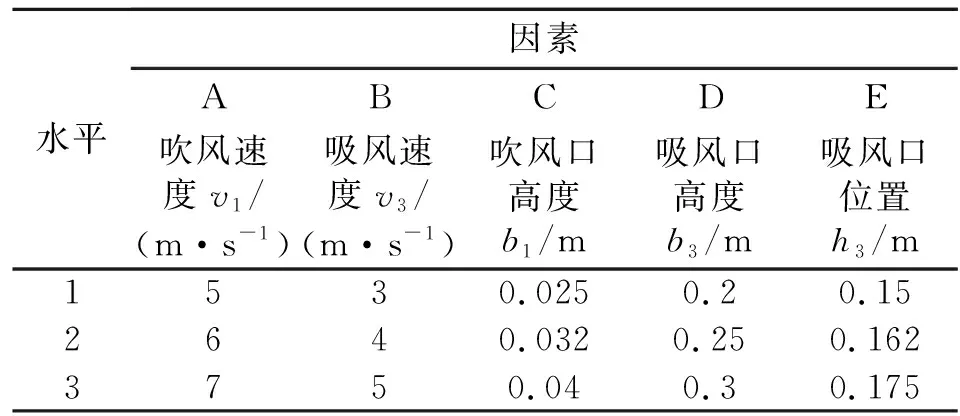

针对炉鼻子吹吸式排风系统,设定5因素,即吹风速度v1、吸风速度v3、吹风口高度b1、吸风口高度b3、吸风口位置h3、每一个因素下设定3水平, 以取得最佳捕集效率和最小总风量为目标,5因素3水平对应参数如表7所示。使用L27(35)正交表设计27种组合,如表8所示。

表7 因素与水平对应参数

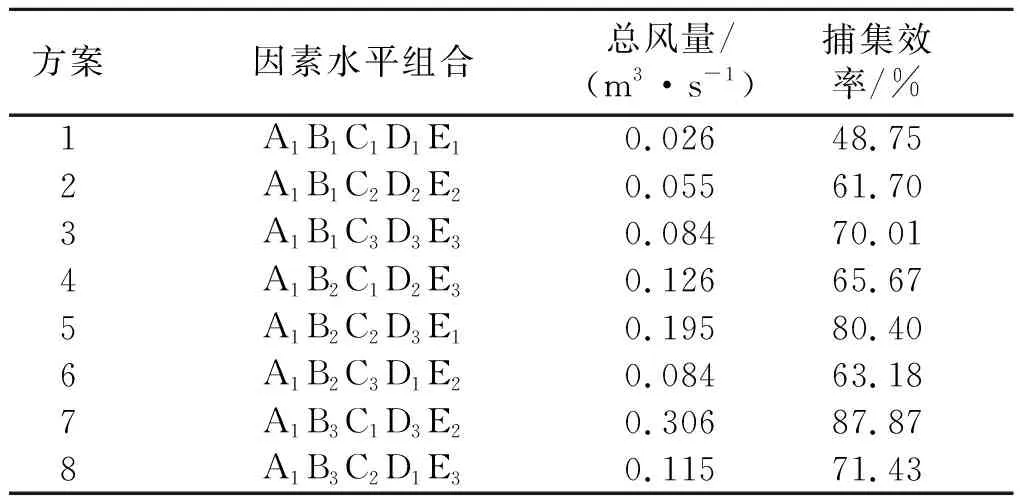

2.2.2 锌蒸气的捕集效率分析

不同设计方案下,数值模拟的捕集效率和总风量结果如表8所示,其中方案1的捕集效率最低,为48.75%,方案17,27的捕集效率达到100%。

表8 不同设计方案下的数值模拟结果

续表8

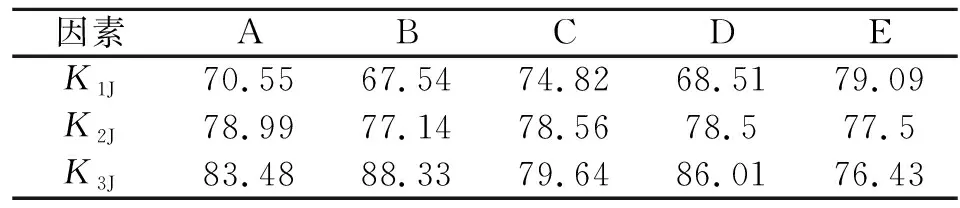

2.2.3 水平值的优化

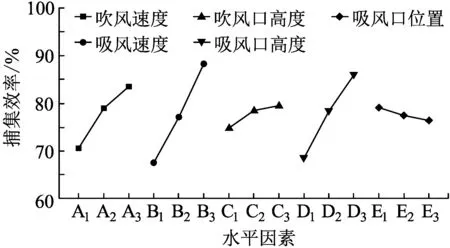

在27种方案中,每个水平分别出现9次,取其排出捕集效率的平均值记为KIJ,结果如表9所示。每个因素下的KIJ如图7所示。

表9 同水平下锌蒸气捕集效率平均值

图7 水平变化对锌蒸气平均捕集效率的影响

对于因素A(吹风速度),当风速由3 m/s到7 m/s,锌蒸气的捕集效率增加,风速由5 m/s到7 m/s时KIJ变化率较小,锌蒸气的捕集效率较高;对于因素B(吸风速度),当风速由1 m/s到5 m/s,锌蒸气捕集效率增加,风速由3 m/s到5 m/s时锌蒸气的捕集效率较高;对于因素C(吹风口高度),当尺寸由0.01 m到0.04 m,锌蒸气的捕集效率增加,尺寸由0.025 m到0.04 m时KIJ变化率较小,锌蒸气的捕集效率较高;对于因素D(吸风口高度),当尺寸由0.1 m到0.3 m,锌蒸气的捕集效率增加,尺寸由0.2 m到0.3 m时KIJ变化率较小,锌蒸气的捕集效率较高;对于因素E(吸风口位置),当距离由0.15 m到0.2 m,锌蒸气的捕集效率减少,距离由0.15 m到0.175 m时锌蒸气的捕集效率较高。

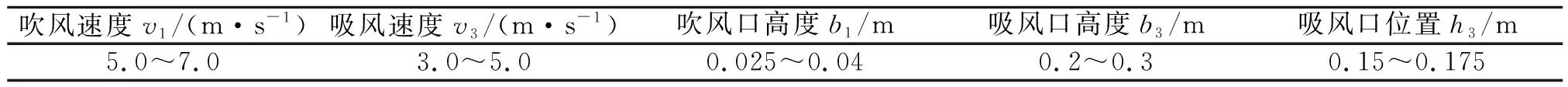

综上所述,各水平的优化结果如表10所示。

表10 各水平的优化结果

2.3 炉鼻子内吹吸式排风系统的优化分析

2.3.1 正交实验设计方案

采用前述方法,5因素3水平对应参数如表11所示。使用L27(35)正交表设计27种组合,如表12所示。

表11 因素与水平对应参数

2.3.2 锌蒸气的捕集效率分析

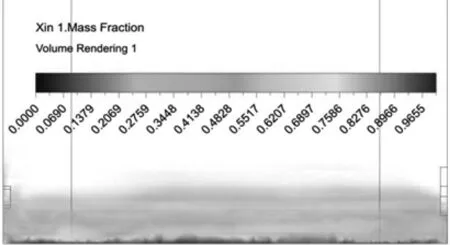

不同设计方案下,数值模拟的捕集效率和总风量结果如表12所示,其中,方案28的捕集效率最低,为80.53%,方案42,44,49,51,53,54的捕集效率均为100%;其中方案51的总风量为0.256 m3/s,相对于经典设计方法减少了15.2%。图8为方案51锌蒸气质量分数分布情况。

表12 不同设计方案下的数值模拟结果

续表12

图8 方案51锌蒸气质量分数分布

2.3.3 气流速度和锌蒸气浓度分析

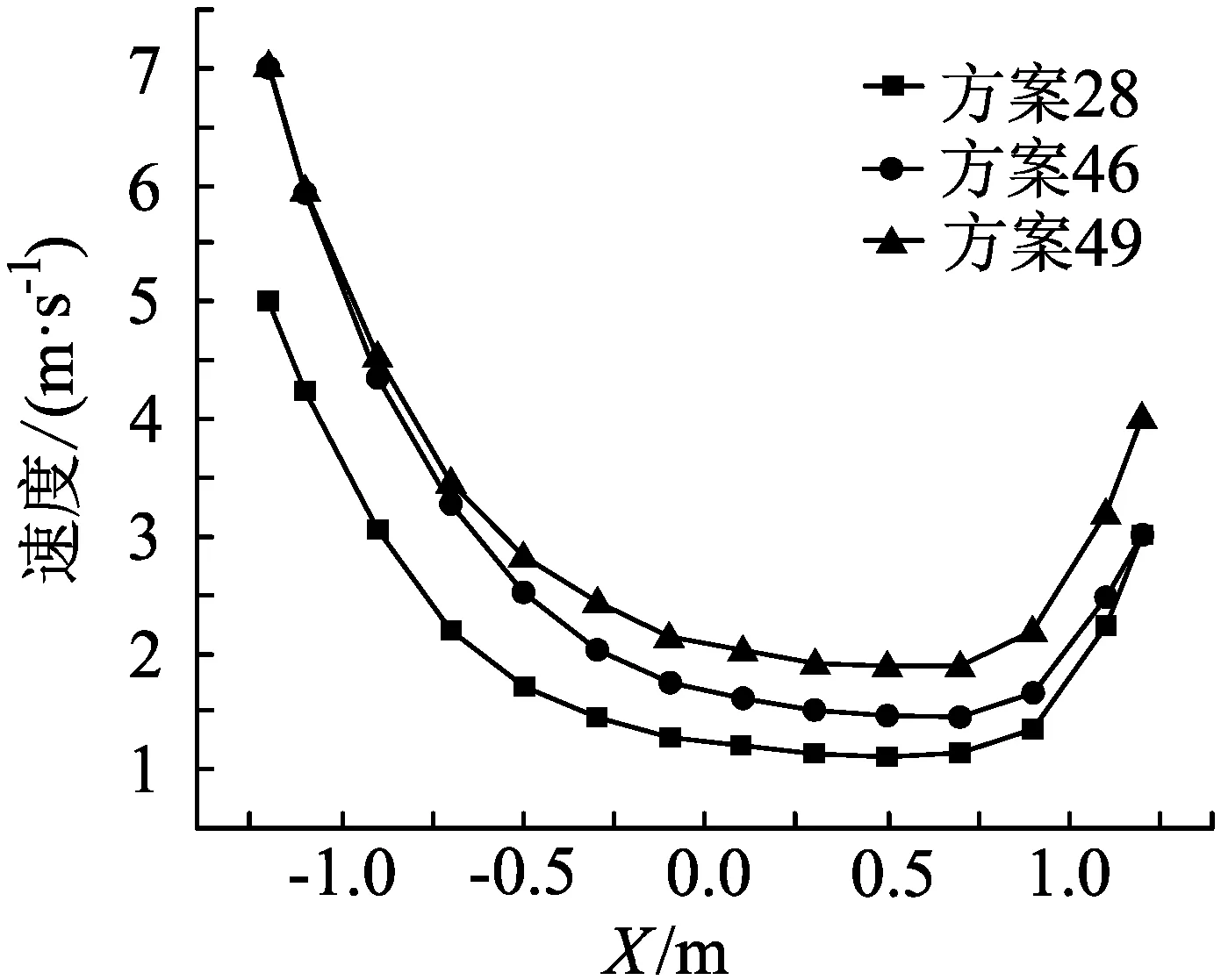

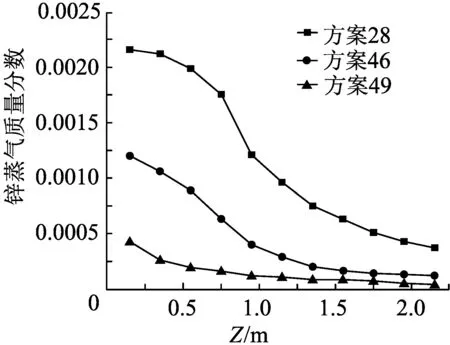

方案28,46和49的捕集效率分别为80.53%,90.37%和100%,下面分析这3个方案吹吸气流速度变化和锌蒸气浓度分布。

在Y=0.05 m平面上,作吹风口与吸风口之间的连线,分析此连线上气流速度变化。图9表明,从吹风口到吸风口,射流速度随着远离吹风口而逐渐减小,随着靠近吸风口而逐渐增加。图9还表明,方案49的气流速度最大,方案28的气流速度最小。

图9 不同设计方法下的气流速度比较

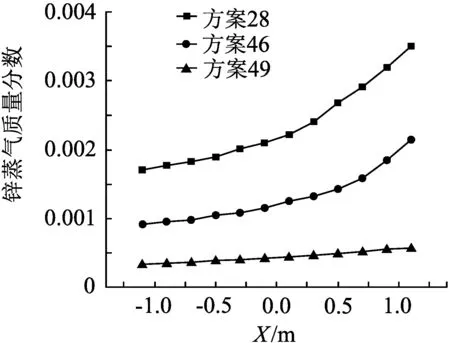

选取位于Z=0.13 m平面与Y=0.05 m平面的交线,分析交线上的锌蒸气浓度变化。图10表明,从吹风口到吸风口,锌蒸气质量分数逐渐增大,这是因为气流将锌蒸气捕集后向吸气口流动,因此锌蒸气浓度逐渐升高。图10还表明,方案28、46和49的锌蒸气质量分数分别在2.4×10-3左右、1.3×10-3左右和4.4×10-4左右。

图10 不同方案下的锌蒸气质量分数比较

选取X=0 m平面与Y=0.05 m平面的交线,分析交线上锌蒸气的浓度变化。 图11表明,随着Z值增加,即逐渐远离锌液面,锌蒸气质量分数逐渐减小。图11还表明,方案49的锌蒸气质量分数值最小,方案28的锌蒸气质量分数值最大。

图11 不同方案下的锌蒸气质量分数比较

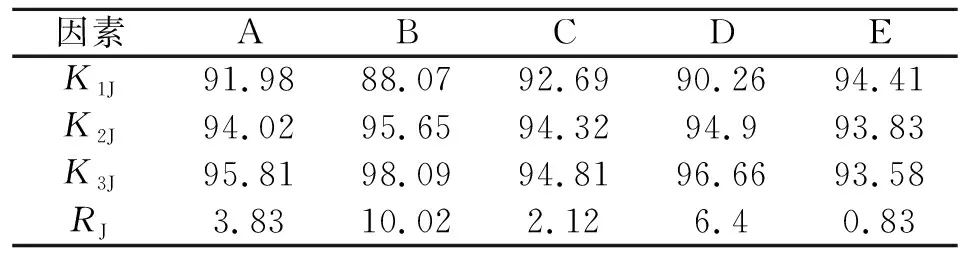

2.3.4 因素重要性排序

对同水平下锌蒸气捕集效率进行极差分析,可以根据极差RJ值来比较各影响因素的重要性等级。如表13所示,5个因素在其变化范围内,对锌蒸气捕集效率的影响程度由大到小排序为:B(吸风速度)>D(吸风口高度)>A(吹风速度)>C(吹风口高度)>E(吸风口位置)。

表13 同水平下锌蒸气捕集效率平均值及极差

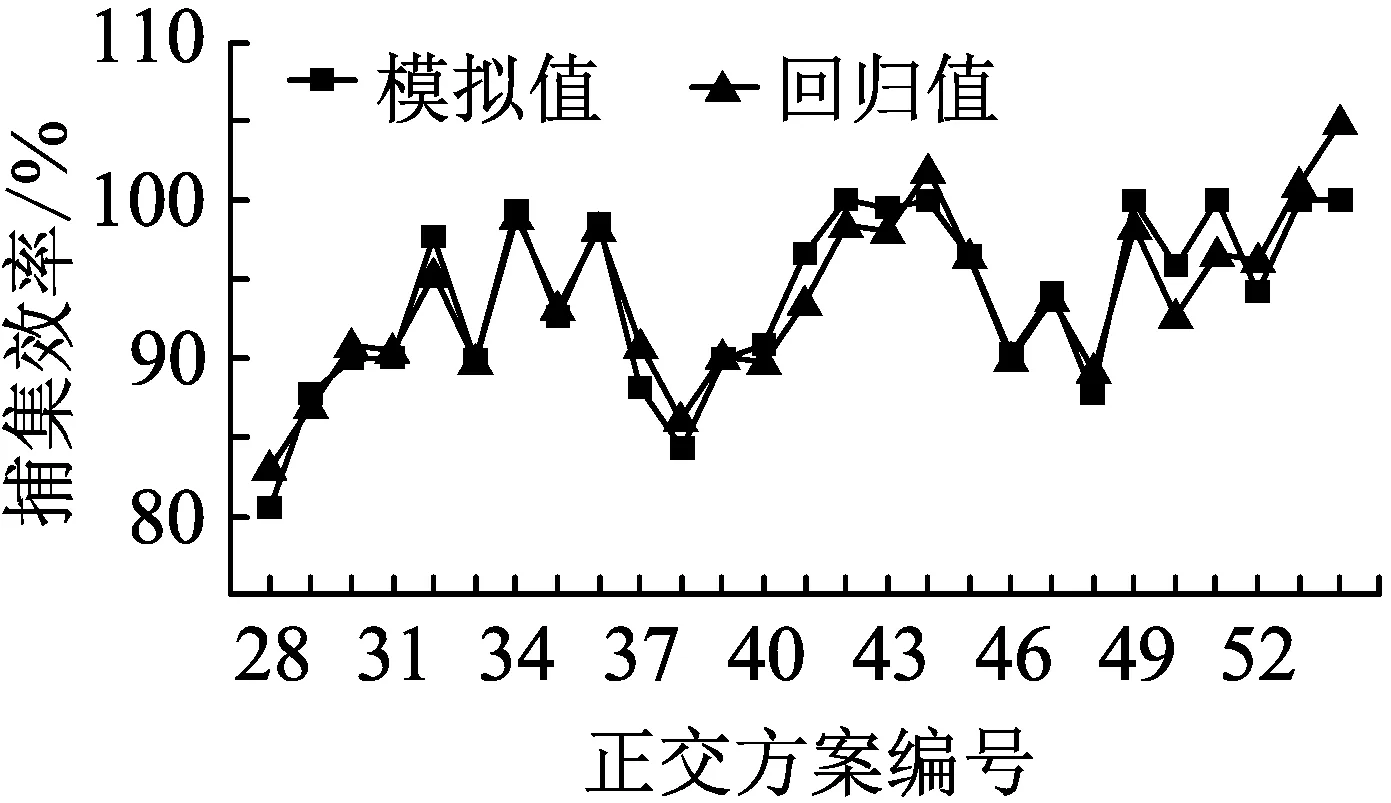

2.3.5 捕集效率计算公式

对表12锌蒸气捕集效率进行回归拟合,可以得到以捕集效率为目标函数,各因素为自变量的回归拟合公式:

η=46.17+2.01v1+4.89v3+140.86b1+63.24b3-26.42h3

(1)

通过相关系数R和F检验来考察回归拟合式与样本的相关性是否显著。从回归结果可以得到式(1)的相关系数R=0.95,说明样本回归方程代表性强。F检验可以对回归拟合公式进行显著性分析,计算可得:F= 29.12,F0.01(5,21)=4.042,此时F>F0.01(k,n-k-1)时,表明式(1)回归效果高度显著,很好地反映了捕集率随吹风速度、吸风速度、吹风口高度、吸风口高度、吸风口位置的变化规律。如图12所示,比较模拟结果与回归拟合公式计算值,两者基本吻合,最大误差小于5%,回归效果好。

图12 模拟值与回归值的比较

2.3.6 吸风量计算公式

对炉鼻子吹吸式排风系统,吹风量Q1、吸风量Q3、环境气流流量QS以及污染物流量Q2的关系为:

Q3=Q1+QS+Q2

(2)

定义,K=(QS+Q2)/Q1,即吸风口所抽吸气流中,来自吹风口之外的气流流量与吹风量之比,则吸风量Q3可表达为:

Q3=Q1(K+1)

(3)

(4)

即K是随因素的改变而变化的。捕集效率η与吹风速度v1、吸风速度v3、吹风口高度b1、吸风口高度b3、吸风口位置h3有关,即:

η=f1(v1,v3,b1,b3,h3)

(5)

根据π定理,选取v1和h3作为基本变量,通过因次分析,可把5个变量变为3个独立的无因次变量:

η=f2(π1,π2,π3)

(6)

式中,

(7)

当锌蒸气被完全捕集,即效率为100%时,式(6)为:

f3(π1,π2,π3)=0

(8)

将式(8)代入式(5)得

(9)

π1用K、π2、π3表示:

(10)

将式(10)代入式(8)得:

f4(π2,π3,K)=0

(11)

即:

K=f(π2,π3)

(12)

将式(8)代入式(13)得:

(13)

当吹风速度v1为7 m/s、吸风口位置h3为0.15 m时,对吹风口高度b1、吸风口高度b3取值,然后由式(1)和式(4)计算K值。因此可以得到K与b1/h3、b3/h3的对应值,进行回归拟合,得到关系式:

(14)

从回归结果可以得到式(14)的相关系数R= 0.998,说明样本回归方程代表性强。另外,F= 579 981,F0.01(2,27)=5.488,F>F0.01(2,27),表明式(14)回归效果高度显著。

将式(14)代入式(4),得到吸风量计算公式:

(15)

3 结论

(1)在两种工况下,利用湍流的RNGk-ε模型的数值模拟研究和实验研究的结果表明,各测点的数值模拟值与实验结果的相对误差均小于14.3%,平均相对误差为9.9%,即RNGk-ε模型可用于吹吸式排风系统的模拟研究。

(2)射流末端速度控制法和临界断面法可用于炉鼻子内吹吸式排风系统的设计,锌蒸气捕集效率可达92%~100%;当达到与经典设计方法相同的锌蒸气捕集效率时,优化设计后的总风量只是经典设计方法的84.8%。新流量比法因其所得到的捕集效率太低而不能用于炉鼻子内吹吸式排风系统的设计。