亚克力纤维耐酸特性实验研究

张欣玉 柳静献 毛宁

(东北大学滤料检测中心 沈阳110004)

0 引言

各种工业烟气中可能含有NOX,SOX和氨气等腐蚀性气体,颗粒物的成分多种多样,其表面也多附着有各种腐蚀性成分,因此,由各种高分子纤维制成的滤料在烟气过滤中多受到酸性物质的腐蚀,研究各种化学高分子纤维的耐酸性能尤为重要。

本文对德国生产的亚克力纤维耐酸性能进行了实验研究,探究在不同温度下经过不同浓度的硫酸、硝酸溶液和不同处理时间的条件下,对该种亚克力纤维进行老化处理,并对处理后的该种纤维的理化性能进行测试分析。

1 实验部分

1.1 样品制备

本文选取亚克力纤维作为主要实验材料,亚克力纤维为德国生产的均聚亚克力纤维,线密度为2.0 dtex。

在测量纤维性能之前,需要对亚克力纤维进行老化处理。处理步骤如下:

(1)配置溶液:分别配置0%,10%,30%,50%,70%质量浓度的硫酸溶液和0%,10%,30%,40%,50%质量浓度的硝酸溶液,放置室温条件下密封储存(不见光),防止溶液挥发。

(2)进行长期的实验探索,得出两种酸性溶液对纤维的处理时间及处理温度。即:分别在常温、80 ℃水浴加热、90 ℃马弗炉湿热烘烤3种温度条件下,用不同浓度的硫酸溶液对亚克力纤维进行1,24,48,72 h的浸泡;分别在常温、50和70 ℃水浴加热3种温度条件下,用不同浓度的硝酸溶液对亚克力纤维进行1,24,48,72 h的浸泡。

(3)浸泡相应时间后,将纤维取出,用蒸馏水多次冲洗干净,常温下自然晾干,密封保存备用。

1.2 测试

(1)机械性能测试。通过YG(B)001A型电子单纤维强力机进行拉伸试验[1],测试酸处理后的亚克力纤维的断裂强力和断裂伸长率。

(2)红外光谱测试及分析。利用傅里叶红外光谱仪(德国 BrukerOptics 红外光谱仪 Tensor27)[2]测试酸处理后的亚克力纤维内部基团变化并分析。

(3)热重测试及分析。采用德国耐驰STA449F3型同步热分析仪,测试纤维在升温速率为5,10,15,20 K/min下的TG曲线,利用Kissinger多升温速率法求出活化能,分析酸处理后的亚克力纤维老化机理[3]。

2 结果与分析

2.1 机械性能的影响

纤维的拉伸强度和断裂伸长率为纤维的机械性能,经测得未处理的亚克力纤维断裂强力为10.50 CN,伸长率为18.9%。

2.1.1 硫酸溶液对机械性能的影响

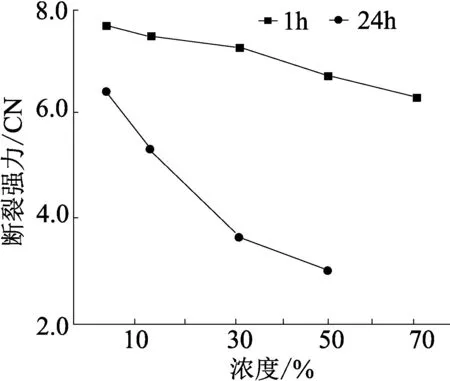

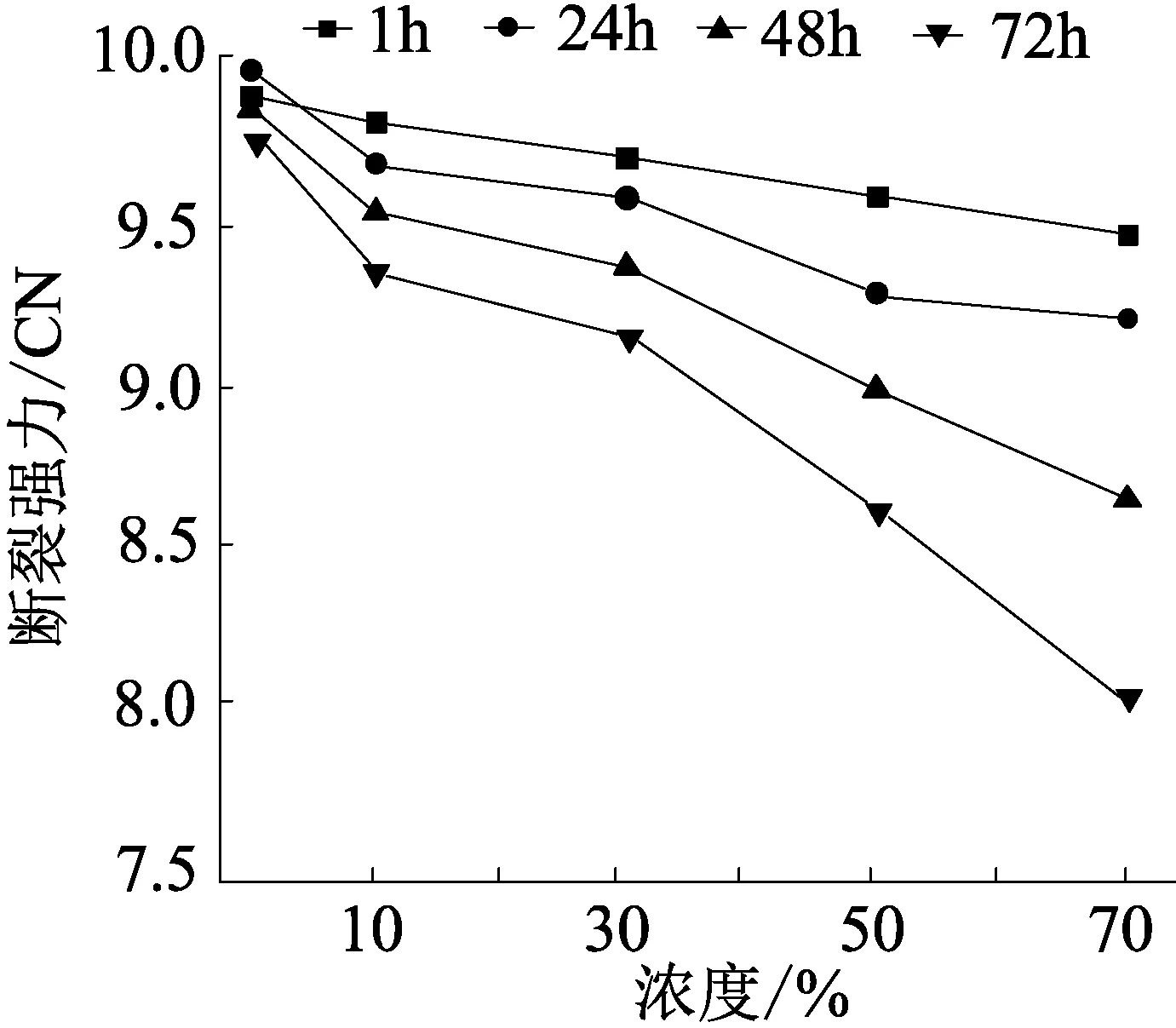

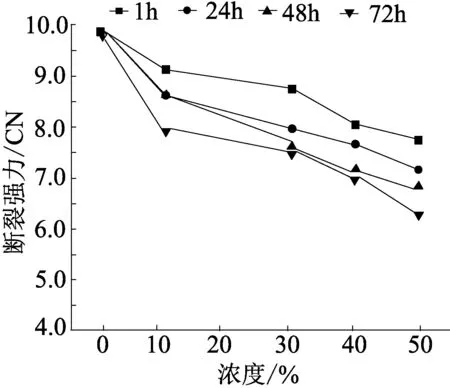

图1表示常温下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化趋势。图2表示80 ℃水浴下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化。图3表示90 ℃马弗炉烘烤条件下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化。

图3 90 ℃条件下下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化趋势

图2 80 ℃水浴下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化趋势

图1 常温下亚克力纤维断裂强力和断裂伸长率随硫酸浓度的变化趋势

由图可知,亚克力纤维的断裂强力和断裂伸长率总体上随着硫酸浓度、处理时间、处理温度的增加而减小。

由图1,在常温状态下,硫酸浓度小于30%时机械性能变化不明显,大于30%浓度时,随着浓度和时间增加,亚克力纤维下降速度较快,但是总体上亚克力纤维在常温环境中的耐硫酸性较好。

由图2,在80 ℃水浴条件下,随着硫酸浓度增加,亚克力纤维的断裂强力和断裂伸长率明显下降,随着作用时间的增加,分别在最大浓度下降了2.93,3.58,3.88和3.97 CN。由此,考虑到在高温状态下(80 ℃水浴下),硫酸可能水解了亚克力纤维中的一部分氰基(—CN),导致亚克力纤维老化,机械性能下降明显。

由图3, 在 90℃马弗炉湿热烘烤条件下分别经不同浓度的硫酸溶液处理1 h和24 h,可观察到,亚克力纤维的断裂强力较前两种温度条件均随着处理浓度的增加而大幅减小,且在50%质量浓度硫酸24 h的作用下亚克力纤维的断裂强力已降至2.87 CN,已经达到崩溃边缘,在进行70%质量浓度硫酸的湿热烘烤过程中时纤维完全崩溃无法再进行后续试验。由此,考虑到在90 ℃马弗炉烘烤湿热条件下,硫酸可能水解了亚克力纤维中的大部分氰基(—CN),且在70%质量浓度硫酸湿热烘烤过程中,亚克力纤维被完全水解,已到达亚克力纤维完全失效界限。

2.1.2 硝酸溶液对机械性能的影响

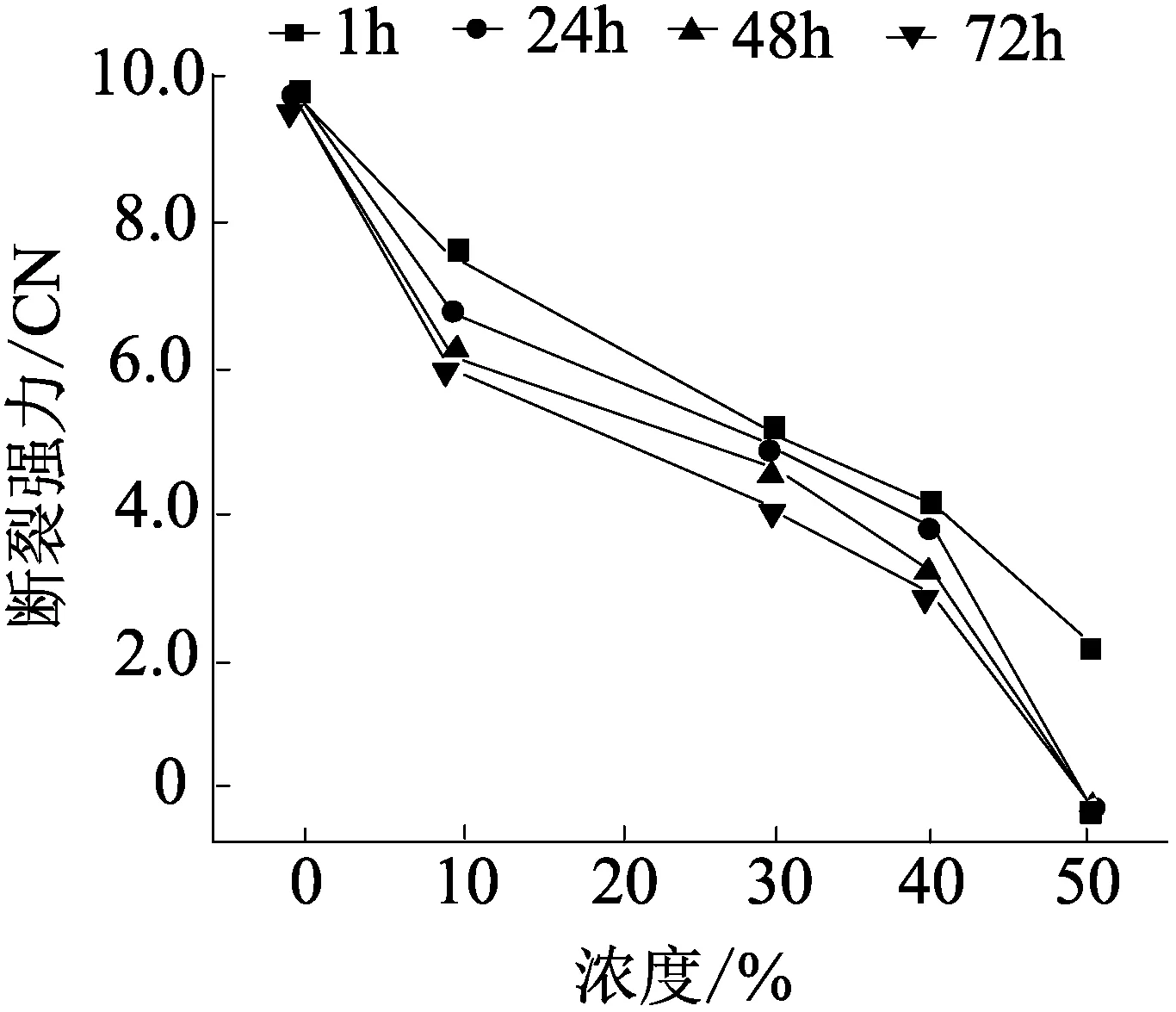

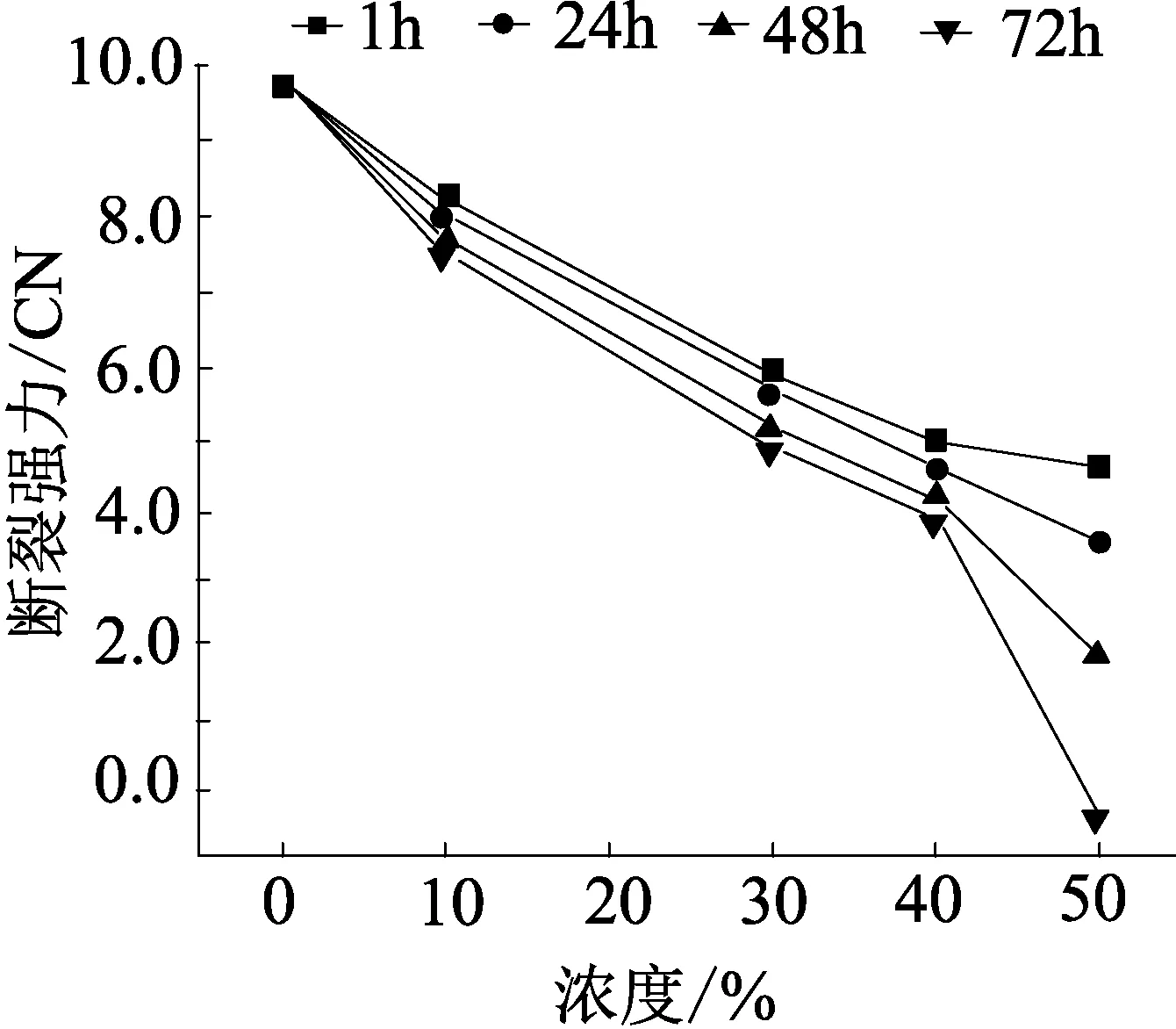

图4表示常温下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化趋势。图5表示50℃水浴下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化。图6表示70℃水浴条件下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化。

图6 70 ℃水浴下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化趋势

图4 常温下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化趋势

由图4可知,在常温状态且在一定浓度下,随着硝酸浸泡时间增加,下降趋势不明显。随着硝酸浓度增加,亚克力纤维机械性能均呈现逐步减小趋势,在50%浓度分别下降了2.13,2.71,3.01,3.53 CN。由此推测,硝酸可能水解了亚克力纤维中的部分氰基,且随着硝酸浓度、处理时间的增加,氰基的水解度增加,导致亚克力纤维老化。

由图5所示,在50 ℃水浴条件下,随着浓度增加,亚克力纤维机械性能明显下降,但在40%浓度以内,处理时间对亚克力纤维性能影响不大,考虑到可能是在50 ℃水浴条件下,短时间内足可以使氰基大部分水解;在50%浓度下,随着处理时间增加,纤维机械性能下降明显,在72 h时纤维已完全失效。

图5 50 ℃水浴下亚克力纤维断裂强力和断裂伸长率随硝酸浓度的变化趋势

由图6所示,在70 ℃水浴条件下,随着浓度增加,亚克力纤维机械性能大幅度下降,处理时间对其影响不太明显,但在50%浓度下,处理1 h的断裂强力下降了7.5 CN,在24 h时,纤维已完全失效。由此可知,硝酸对亚克力纤维的性能影响很大,可能造成纤维老化。由以上可知,在高温条件下,亚克力纤维的耐硝酸能力不强。

2.2 化学性能的影响

本文利用FTIR分析酸处理对亚克力纤维内部结构的影响,分别从酸浓度、处理时间、处理温度3个因素分析研究亚克力纤维耐酸特性。

2.2.1 硫酸对亚克力纤维化学性能的影响

(1)硫酸浓度对化学性能的影响。图7为90 ℃马弗炉湿热条件下,不同硫酸浓度浸泡1 h的亚克力纤维红外光谱图。图7显示了亚克力纤维在不同硫酸浓度下,90 ℃马弗炉中烘烤1 h的红外光谱图。从图中可以看出,随着硫酸浓度增加,2 942 cm-1和2 873 cm-1处的红外吸收峰甲基—CH3、亚甲基—CH2中碳氧键的伸缩振动峰减弱直至消失[4],说明硫酸浓度的增加,破坏了亚克力纤维的内部结构;2 245 cm-1处氰基C≡N的峰明显减弱,说明氰基发生了水解。1 736 cm-1处的第二单体丙烯酸甲酯中羰基C=O碳氧双键的特征峰减弱直至消失,说明亚克力纤维内部结构发生了改变。且70%硫酸浓度下的亚克力纤维氰基被明显破坏,同时,在1 686 cm-1处出现新的特征峰酰胺(C=O-NH)。这一发现表明了亚克力纤维的氰基被水解破坏形成了酰胺,与上文猜测相符。同时由于酰胺基水解加深,反应速率加快,出现了自催化作用,因此在24 h时,亚克力纤维完全水解破坏[5]。

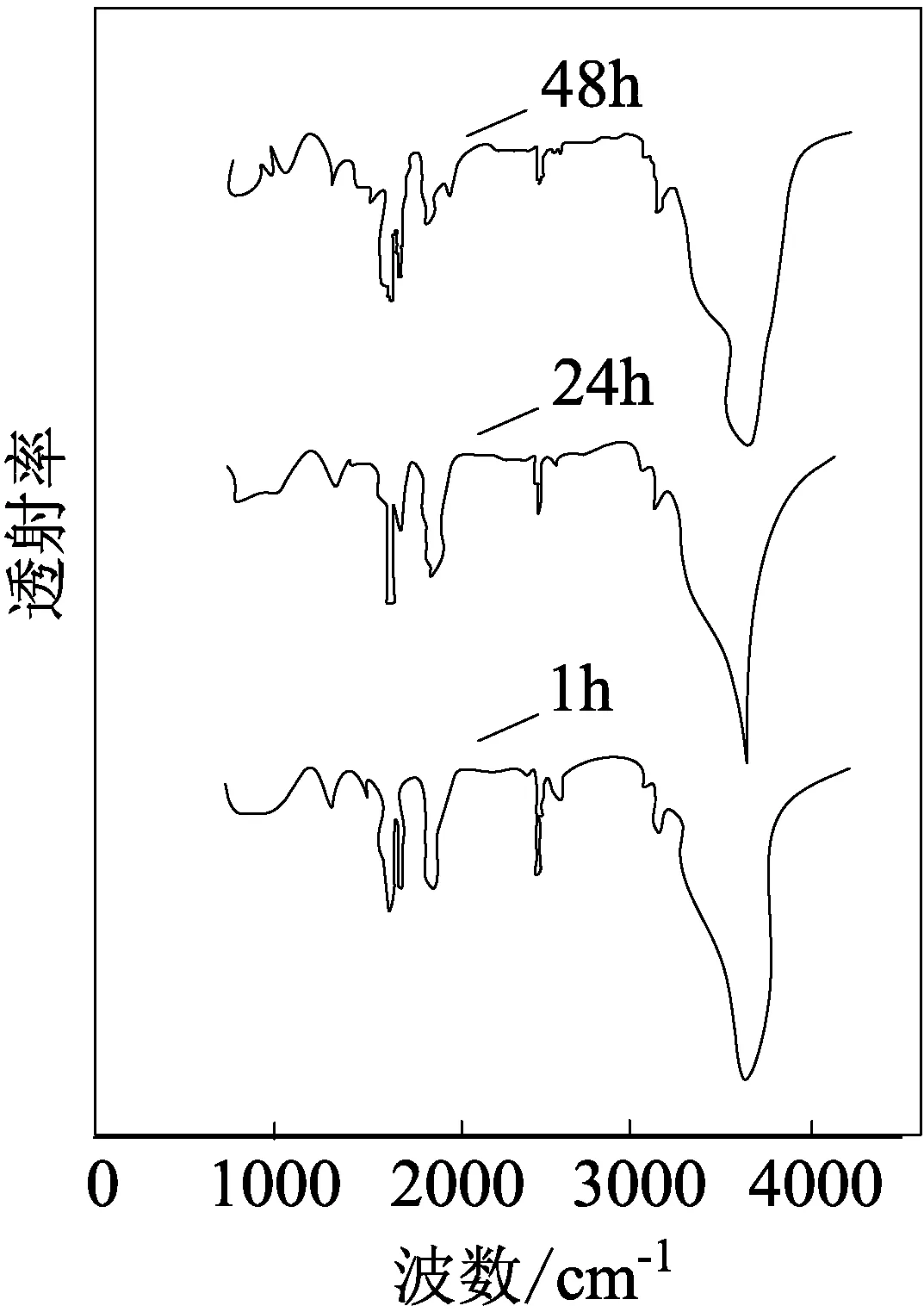

(2)硫酸处理时间对化学性能的影响。图8为80 ℃水浴条件下,70%硫酸浓度浸泡不同时间的亚克力纤维红外光谱图。图中显示出随着处理时间的递增,1 446 cm-1处的红外吸收峰亚甲基—CH2的弯曲振动峰减弱直至几乎消失,氰基含量逐渐减少,48,72 h处理时间下氰基被大量破坏。在72 h处理时间下,1 686 cm-1处出现酰胺特征峰,这一发现表明了亚克力纤维的氰基被水解破坏形成了酰胺,与上文猜测相符。因此,随着硫酸处理时间增加,纤维结构趋近崩溃,亚克力纤维老化程度加深。

图8 不同硫酸处理时间下亚克力纤维的红外光谱图

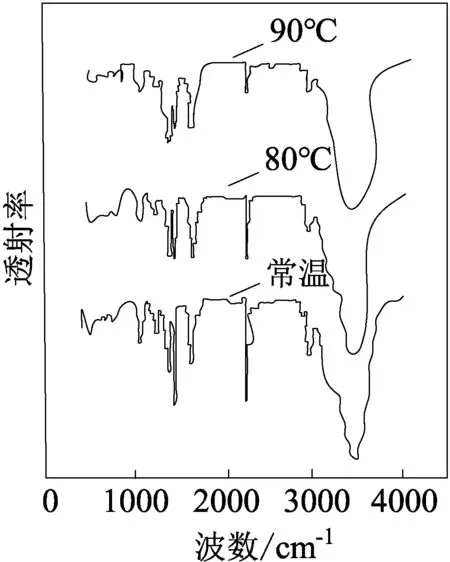

(3)硫酸温度对化学性能的影响。图9为不同温度条件下,浸泡在50%硫酸浓度下24 h的亚克力纤维红外光谱图。图9显示出随着温度升高,1 446 cm-1处的红外吸收峰亚甲基—CH2的弯曲振动峰减弱,2 245 cm-1处氰基C≡N含量逐渐减少。在50%硫酸浓度下,温度升高并没有新物质产生。

图9 Fe3O4/LDH的重复催化性能

图9 不同硫酸温度下亚克力纤维的红外光谱图

根据以上分析以及多次实验数据整理,得出常温状态下硫酸溶液对亚克力纤维基团影响不大,且没有新物质产生;当温度达到80~90 ℃,硫酸浓度升高至50%~70%浸泡长时间,有明显变化,因此亚克力纤维耐硫酸能力较强,纤维老化是酸浓度、浸泡时间、温度共同作用的结果。

2.2.2 硝酸对亚克力纤维化学性能的影响

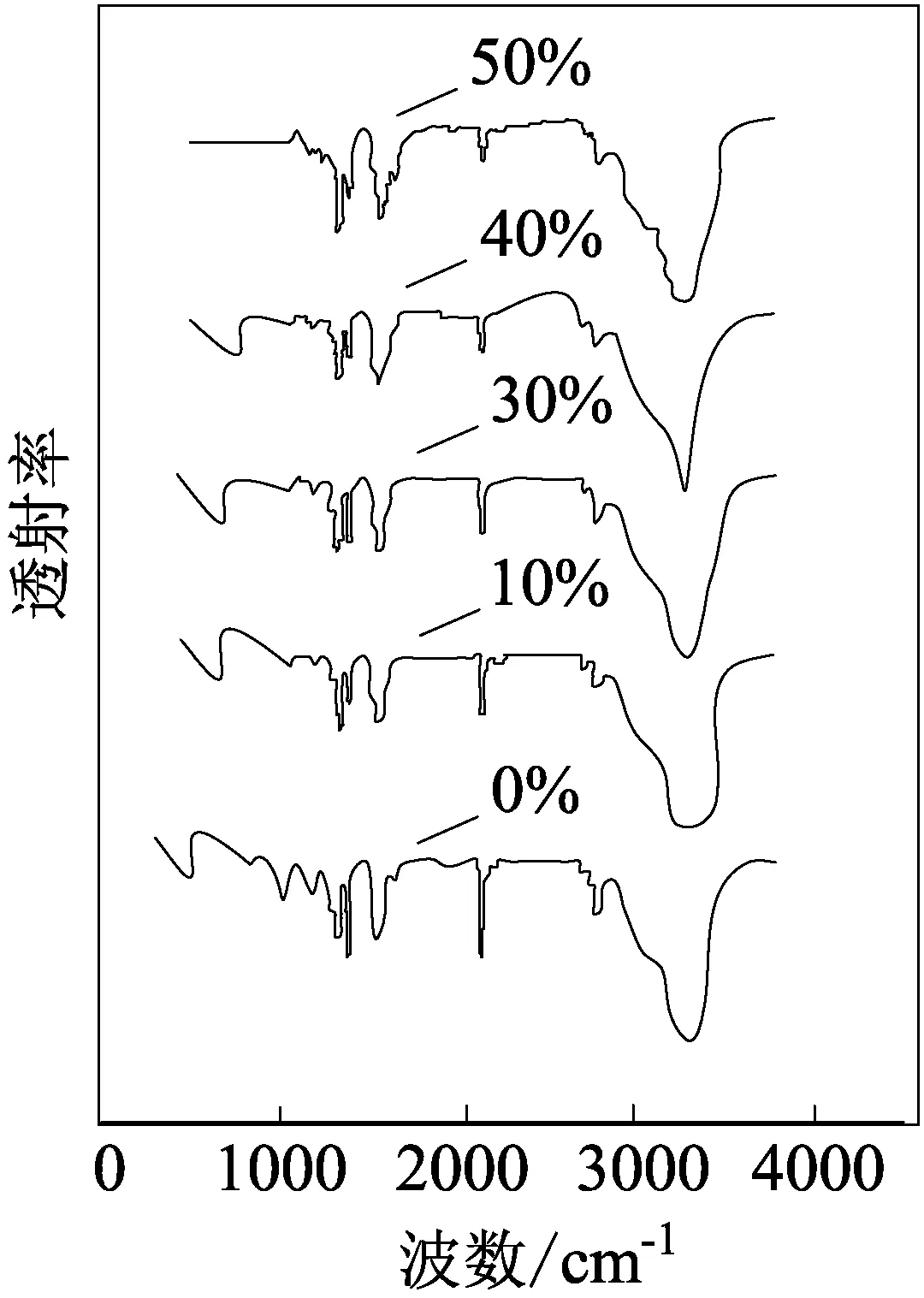

(1)硝酸浓度对化学性能的影响。图10为50 ℃水浴条件下,不同硫酸浓度浸泡48 h的亚克力纤维红外光谱图。由图10可知,随着浓度增加,1 446 cm-1处的红外吸收峰亚甲基—CH2的弯曲振动峰减弱,2 245 cm-1处氰基C≡N含量减少,且在50%硝酸浓度下,有少量酰胺(C=O-NH)产生。这表明50%浓度的硝酸水解了部分氰基,对亚克力纤维结构产生较大破坏。

图10 不同硝酸浓度下亚克力纤维的红外光谱图

(2)硝酸处理时间对化学性能的影响。图11为50℃水浴条件下,在50%硫酸浓度下浸泡不同时间的亚克力纤维红外光谱图。由图表明,氰基C≡N含量随着浸泡时间延长而减少,浸泡时间为48 h时,硝酸水解了部分氰基,且有少量酰胺(C=O-NH)产生,而其他基团没有明显变化。

图11 不同硝酸处理时间下亚克力纤维的红外光谱图

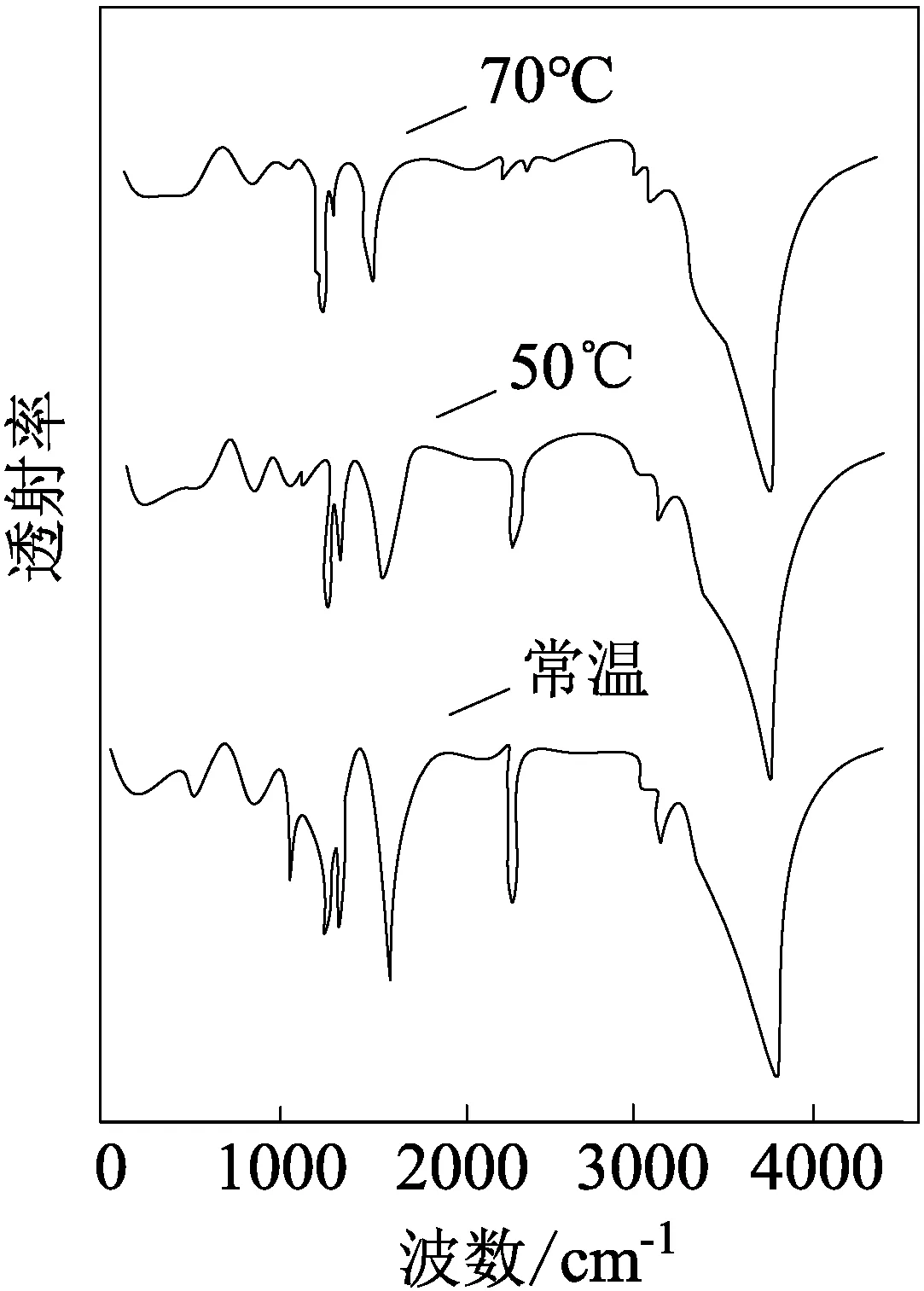

(3)温度对化学性能的影响。图12为为不同温度条件下,40%硝酸浓度浸泡72 h的亚克力纤维红外光谱图。由图12可知,3条亚克力纤维没有新特征峰出现,在2 245 cm-1处的峰值强度随着温度增加而减少。虽然没有新基团显现出,但是由于氰基含量的减少,也可以证明高温下硝酸溶液对亚克力纤维进行水解同时破坏了亚克力纤维的性能。与硫酸处理相同,由于常温下硝酸溶液对亚克力纤维的影响较小,本文红外光谱图展示出部分代表数据。

图12 不同硝酸温度下亚克力纤维的红外光谱图

由以上分析可得,在常温条件下,亚克力纤维的结构变化较小,耐酸性能较强。当在一定浸泡时间条件下,硝酸温度达到50~70 ℃、浓度达到50%时,亚克力纤维结构变化较大且发现新的基团酰胺(C=O-NH)。由此,纤维老化是酸浓度、浸泡时间、温度共同作用的结果。

2.3 亚克力纤维反应动力学研究

由以上分析可知,增加酸浓度、浸泡时间、浸泡温度会破坏亚克力纤维结构。本节对不同酸浓度、浸泡时间、浸泡温度条件下进行反应活化能的确定,从反应动力学的角度对亚克力纤维耐酸性进行研究及分析。

本文采用Kissinger法通过不同升温速率热行为谱图中的峰值温度进行动力学计算,得出各个条件下的活化能。计算公式如下:

式中,βi为升温速率,Tpi为谱图峰值温度,Ea为反应表观活化能,A为指前因子,R=8.314 kJ/(kmol·K)。

将公式左边对1/Tpi作图,通过拟合直线的斜率来计算Ea。

2.3.1 不同硫酸作用条件下反应活化能的确定

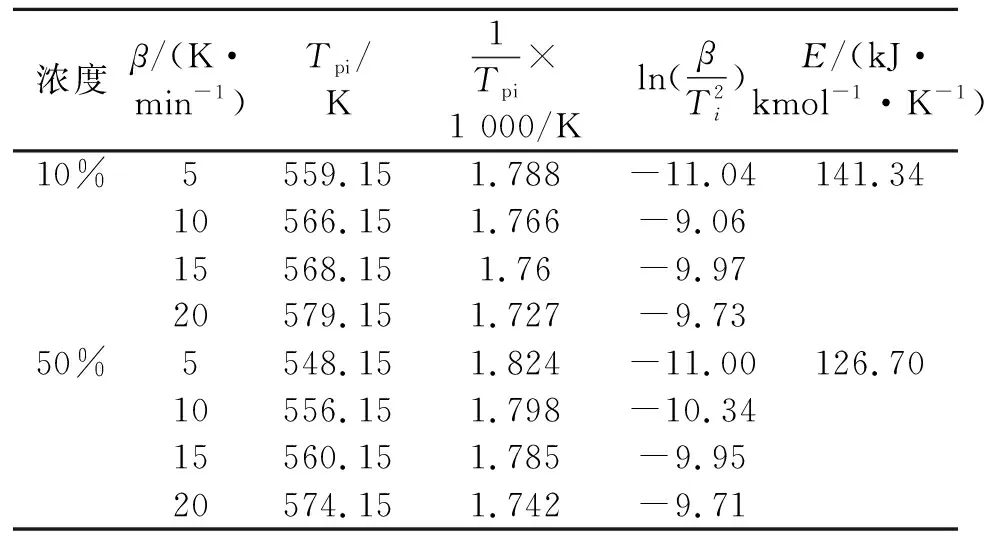

表1 不同硫酸浓度下反应的活化能

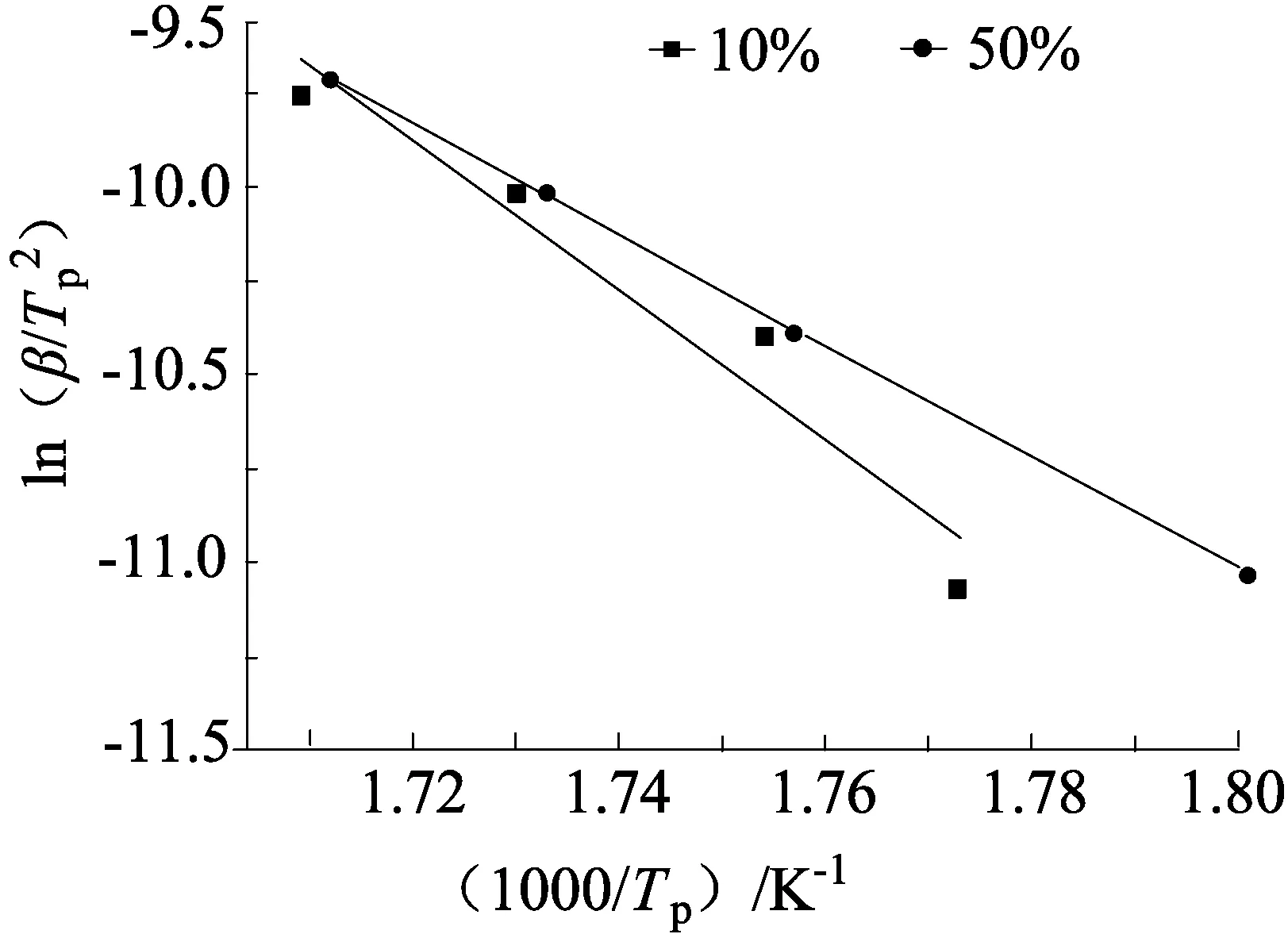

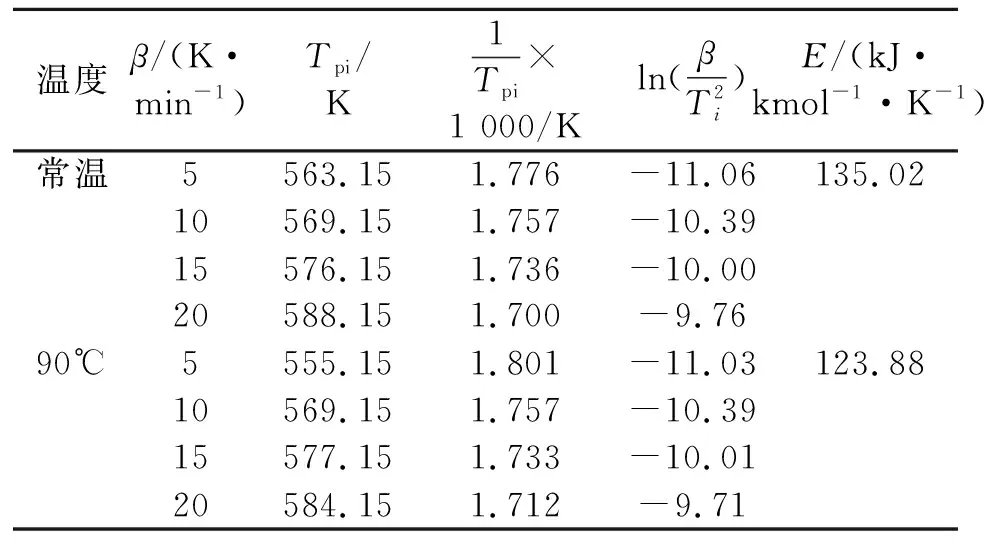

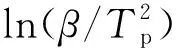

图13 不同硫酸浓度下对1 000/Tp作图

由计算得,在90 ℃马弗炉湿热条件下,10%硫酸浓度下亚克力纤维反应活化能为164.62 kJ/mol,随着硫酸浓度增大到50%,反应活化能降至123.88 kJ/mol。由此,反应活化能随着硫酸浓度的增加而减少,即稳定性减弱。证明随着硫酸浓度增加破坏了亚克力纤维内部结构,导致亚克力纤维的稳定性随着硫酸浓度增加而减弱,使纤维老化,与以上假设及研究相符。

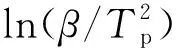

表2 不同硫酸处理时间下反应的活化能

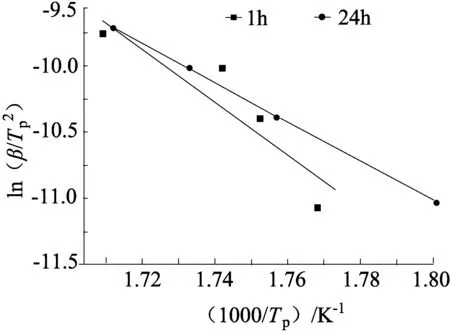

图14 不同硫酸作用时间下对1 000/Tp作图

由图表可知,在90 ℃马弗炉湿热条件下,处理时间为1 h时,亚克力纤维活化能为163.79 kJ/mol,随着处理时间增加到24 h时,反应活化能降至123.88 kJ/mol。与机械性能和红外光谱分析结论相同,处理时间增加,亚克力纤维的稳定性下降,老化程度严重。

图15 不同硫酸作用温度下对1 000/Tp作图

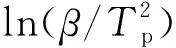

表3 不同硫酸温度下反应的活化能

实验条件为50%硫酸浓度浸泡24 h时,实验温度为常温下亚克力纤维反应活化能为135.02 kJ/mol,随着温度升高至90 ℃,亚克力纤维反应活化能降至123.88 kJ/mol,即稳定性减弱,综合机械性能研究及红外光谱分析,亚克力纤维在高温下,老化程度加深,内部结构破坏,稳定性随着温度增大而减弱。

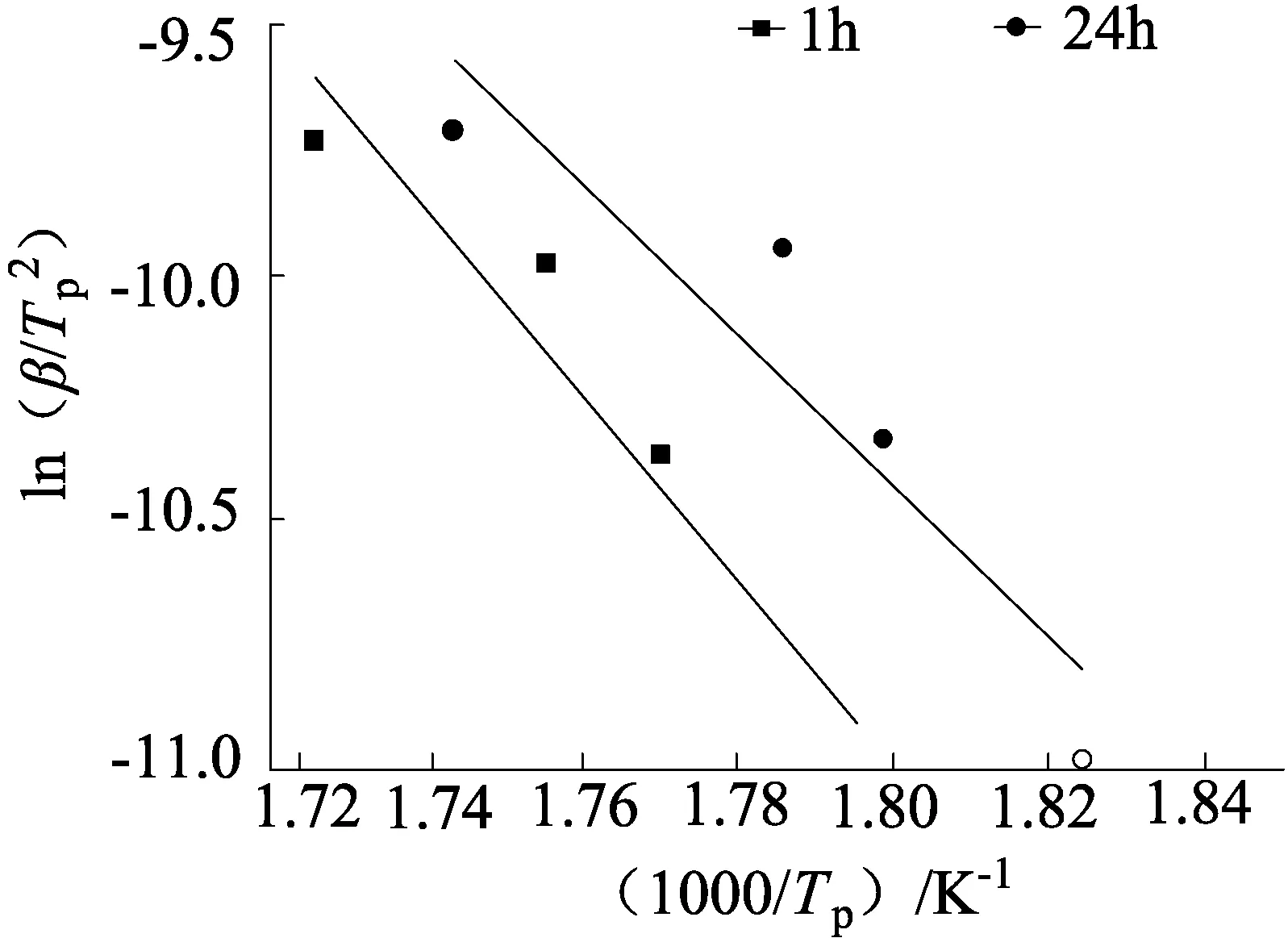

2.3.2 不同硝酸作用条件下反应活化能的确定

图16 不同硝酸浓度下对1 000/Tp作图

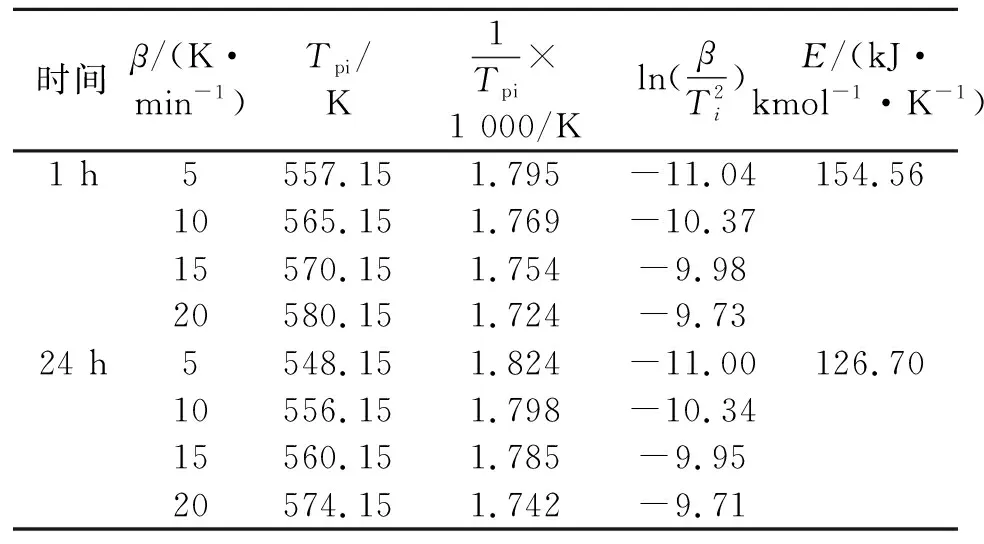

表4 不同硝酸浓度下反应的活化能

在50 ℃温度条件下,硝酸溶液在不同浓度中浸泡24 h的活化能如上表4所示,10%浓度硝酸作用下的亚克力纤维反应活化能为141.34 kJ/mol。随着浓度增加到50%,反应活化能下降至126.70 kJ/mol,即浓度增大破坏了亚克力纤维的内部结构,因此稳定性下降。在50 ℃条件下,硝酸浓度增大可以加速亚克力纤维老化。

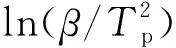

图17 不同硝酸作用时间下对1 000/Tp作图

表5为在50 ℃,50%硝酸浓度条件下浸泡不同时间亚克力纤维的反应活化能及参数,随着浸泡时间的增加,亚克力纤维的反应活化能在24 h时降至126.70 kJ/mol,证明在50 ℃随着亚克力纤维在硝酸溶液中浸泡时间增加会促进亚克力纤维内部结构的损坏,降低其机械性能。

表5 不同硝酸作用时间下反应的活化能

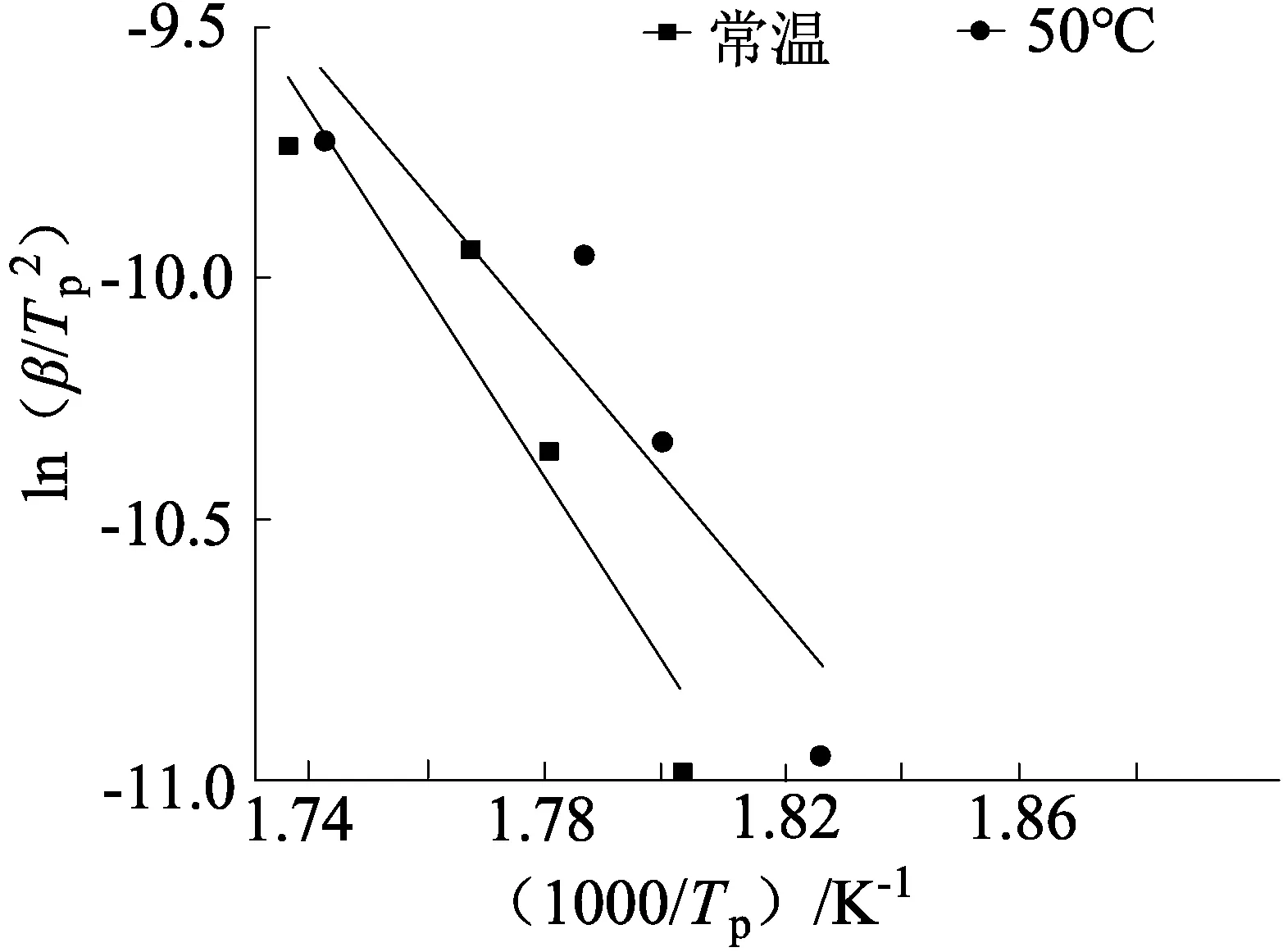

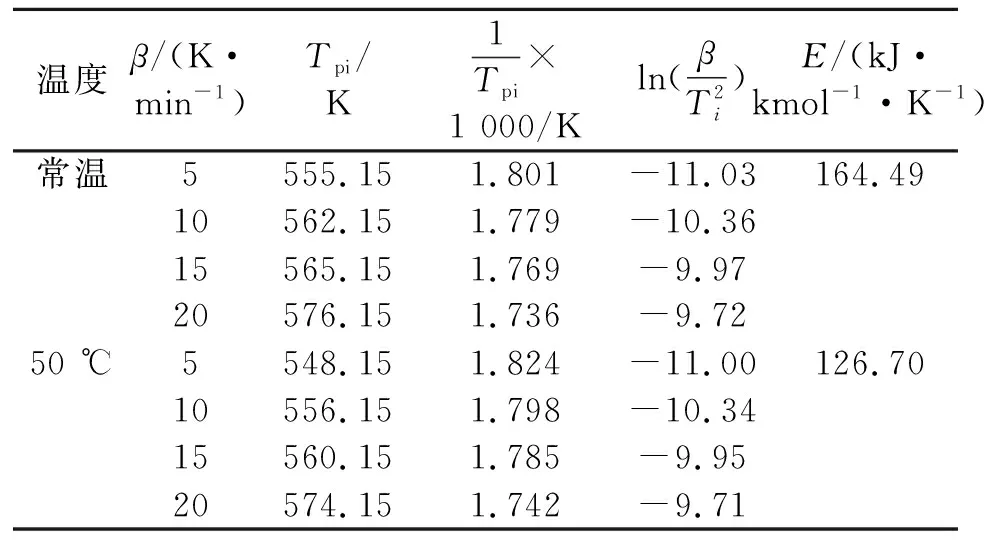

图18 不同硝酸温度下对1 000/Tp作图

表6 不同硝酸温度下反应的活化能

表6为亚克力纤维在不同温度下50%浓度硝酸内浸泡24 h的活化能,常温状态下,亚克力纤维的反应活化能为164.49 kJ/mol,随着温度升高至50 ℃,亚克力纤维的反应活化能下降至126.70 kJ/mol。反应活化能随温度的升高而降低,高温下的硝酸溶液破坏了亚克力纤维的内部结构,降低了亚克力纤维的稳定性,加速其老化。

3 结论

(1)随着硫酸、硝酸溶液浓度增加、浸泡时间延长、浸泡温度升高会导致亚克力纤维机械性能下降,具体表现在断裂强力和断裂伸长率降低。

(2)红外光谱图显示,随着酸性浓度增加、浸泡时间延长、浸泡温度升高,氰基C≡N被水解,内部结构被破坏。且在90 ℃高温条件下亚克力纤维在70%硫酸中浸泡1 h有少量新基团酰胺(C=O-NH)生成;同时,在50 ℃温度条件下亚克力纤维在50%硝酸中浸泡48 h有新基团酰胺(C=O-NH)生成。

(3)利用Kissinger多升温速率法,根据热重TG-DTG数据计算出随着浓度、时间、温度增加,亚克力纤维反应活化能下降,证明亚克力纤维稳定性下降,内部结构被破坏。