轧制工艺对SP700钛合金薄板组织与性能的影响

党 鹏,罗 伟,周玉川,李 辉

(西部钛业有限责任公司,陕西 西安 710201)

SP700钛合金是在Ti-6Al-4V 合金的基础上(3/4的Ti-6Al-4V合金元素含量)开发的一个富含β相的(α+β)型钛合金。其中Fe元素在钛合金中的扩散较快,可以降低超塑变形过程中的变形抗力,同时快扩散元素有利于增加合金两相钛合金的超塑性性能;Mo元素在钛合金中的扩散较慢,可以抑制超塑变形过程中的晶粒长大,使SP700合金具有超细晶粒(初生α相尺寸≈3μm)[1];同时具有相当高的超塑性变形能力,在775 ℃下,延伸率超过2 000%,比Ti-6Al-4V钛合金的超塑成形温度低100 ℃;而且,其抗拉强度、疲劳强度和断裂韧性等都得到了改善,这些优异的性能,使该合金在航空航天领域及其他行业都有着广阔的应用前景[2-3]。

SP700钛合金由于存在一定体积分数的β相,使该合金的热/冷加工性能得到显著改善,SP700钛合金薄板可以采用冷轧工艺生产,也可以采用包覆叠轧工艺生产。不同工艺生产的SP700钛合金薄板在力学性能、显微组织、板形、表面质量存在一定的差异,对后续的使用也产生较大的影响。本文主要研究了不同轧制工艺对SP700钛合金薄板组织与力学性能的影响,实际生产中根据用途的不同选择合理的加工工艺具有重要的参考和指导意义。

1 实验材料与方法

1.1 实验材料及设备

本实验所用的材料是某公司生产的SP700钛合金铸锭,该铸锭经过2次真空自耗熔炼,化学成分如表1所示,相变点:905 ℃。铸锭在快锻机上锻造成180 mm×1 200 mm×1 300 mm板坯,然后在2 800 mm热轧机和1 780 mm冷轧机上轧制成1.2 mm薄板。退火在电加热炉中进行。

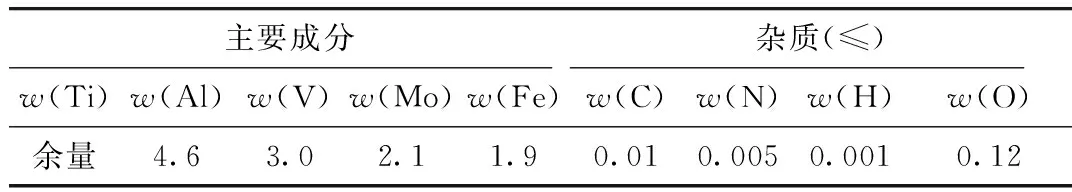

表1 SP700铸锭的化学成分 %

1.2 试验方法

本文分别研究了3种轧制工艺对1.2 mm薄板组织及室温力学性能的影响。板坯在2 800 mm四辊可逆热轧机上经两个火次热轧轧到同一中间坯厚度,工艺A中间坯经β淬火处理后经热轧轧制到4 mm,然后经2个轧程的冷轧轧制得到1.2 mm薄板;工艺B中间坯经β淬火处理后经热轧轧制到4 mm,然后采用包覆换向轧制制备出1.2 mm薄板;工艺C中间坯经热轧换向轧制到4 mm,然后采用包覆换向叠轧制备出1.2 mm薄板。具体工艺方案如下所示:

工艺A:中间坯→β淬火→两相区轧制→冷轧顺轧;

工艺B:中间坯→β淬火→两相区轧制→包覆换向轧制;

工艺C:中间坯→两相区轧制→包覆换向轧制。

1.3 测试方案

采用电子万能试验机按照GB/T228.1—2010标准进行板材室温力学性能测试,用OLYMPUS PMG3金相显微镜观察不同工艺板材微观组织。

2 结果与讨论

2.1 轧制工艺对显微组织的影响

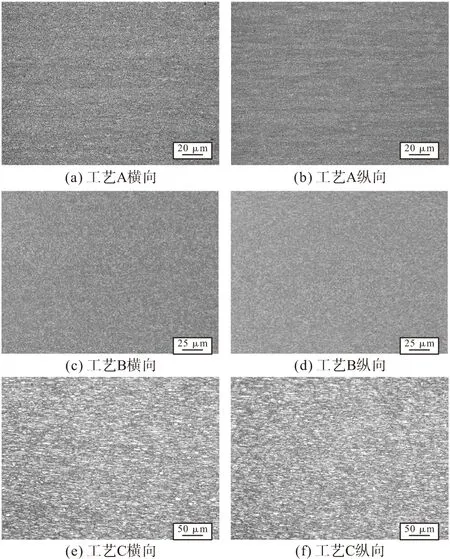

不同轧制工艺制备的1.2 mm薄板经750 ℃1h退火后空冷,其显微组织如图1所示。不同轧制工艺生产的板材经再结晶退火后,晶粒球化,生成全新的等轴晶。采用工艺A制备的薄板横纵向显微组织都为均匀的等轴晶,横向平均晶粒尺寸为2.8 μm,纵向平均晶粒尺寸为2.4 μm,但薄板纵向显微组织存在明显的加工流线。采用工艺B制备的薄板横纵向显微组织也都为均匀的等轴晶,横纵向平均晶粒尺寸都为3.0 μm,组织均匀性较工艺A要好。采用工艺C制备的薄板横向平均晶粒尺寸3.5 μm,纵向平均晶粒尺寸3.8 μm,横纵向组织中存在长条α晶粒,组织均匀性较工艺B要差。

图1 三种轧制工艺制备的SP700薄板的显微组织

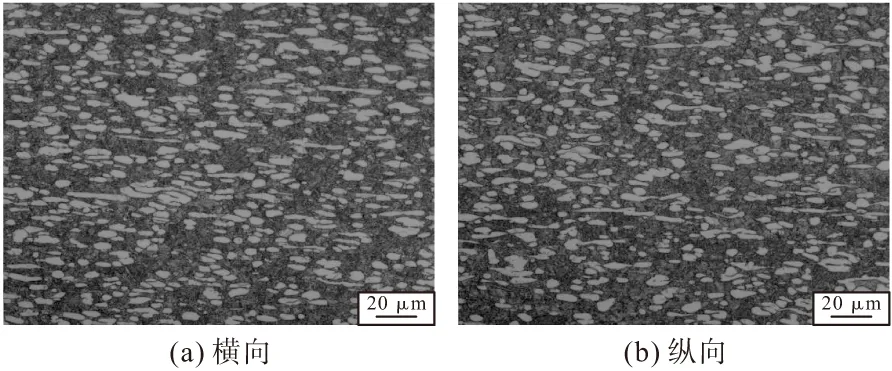

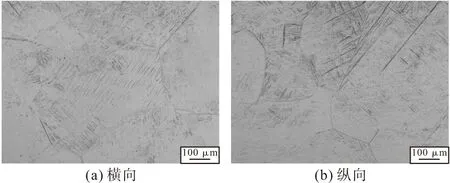

中间坯横纵向显微组织如图2(a)、图2(b)所示,是典型的两相区加工组织,由等轴初生α+转变β组成,初生α相平均晶粒尺寸约10 μm。工艺A将中间坯进行了β淬火,是将板坯加热到略高于β转变温度,保温一定时间,然后通过浸水冷却迅速冷却至室温,使中间坯形成针状马氏体组织,如图3(a)、图(b)所示,是由针状的α′和α′层间的残留β相组织的混合组织。通过淬火消除板材前期热加工组织的不均匀性和各向异性。该组织经两相区大变形轧制,原始β晶界被破碎,晶内针状α′发生扭曲变形,一部分晶内α′被切断,一部分晶内α′扭转至轧制方向,被α′片分割成不同子区域的残留β相也得到了不同程度的变形,软的β相在硬的α′片间被压缩变形。随后经过冷轧的大变形轧制,随着变形量的增大,α′片进一步被拉长、破碎,残留β相随着相邻α′片层的变形而变形。随着变形量的增大,位错塞积越来越大,储存在变形合金内的畸变能也越来越大,经过再结晶退火后,获得了横纵向组织均匀,晶粒尺寸细小的SP700钛合金薄板,但显微组织有明显方向性,显微组织如图1(a)、图1(b)所示[4-5]。

工艺B中间坯也进行了β淬火,使板材产生完全的针状显微组织,该组织经两相区大变形轧制,原始β晶界被破碎,晶内针状α′片随着变形的增加,部分被切断破碎,部分发生扭转沿轧制方向被拉长,残留β相随

图2 中间坯显微组织

图3 淬火后板材显微组织

着相邻α′片层的变形而变形。经两相区包覆换向轧制,位错通过滑移和攀移机制的回复在α片内形成规则排列的亚晶界,这些亚晶界一旦达到相界面,将破坏相界面的平衡,β相沿亚晶界扩散和晶界滑动作用下片层的解体;片层组织解体后,在晶界浓度梯度和晶界滑动的共同作用下,晶粒逐渐球化[6]。随着应变的增加,为再结晶提供的形核机会越多,球化程度较高,两相组织逐步均匀化。最终得到如图1(c)、图1(d)所示的等轴组织。

工艺C中间坯未进行β淬火,该组织经第一次两相区大变形,初生α相被压扁、拉长,经过随后的再结晶退火处理,长径比较大的长条α相发生再结晶,还有部分α相晶粒呈短板条状或块状,在当前的变形量条件下产生的畸变能不能使其发生再结晶,所以在成品板材组织中存在长条状或块状的α相晶粒,显微组织如图1(e)、图1(f)所示。

2.2 轧制工艺对室温力学性能的影响

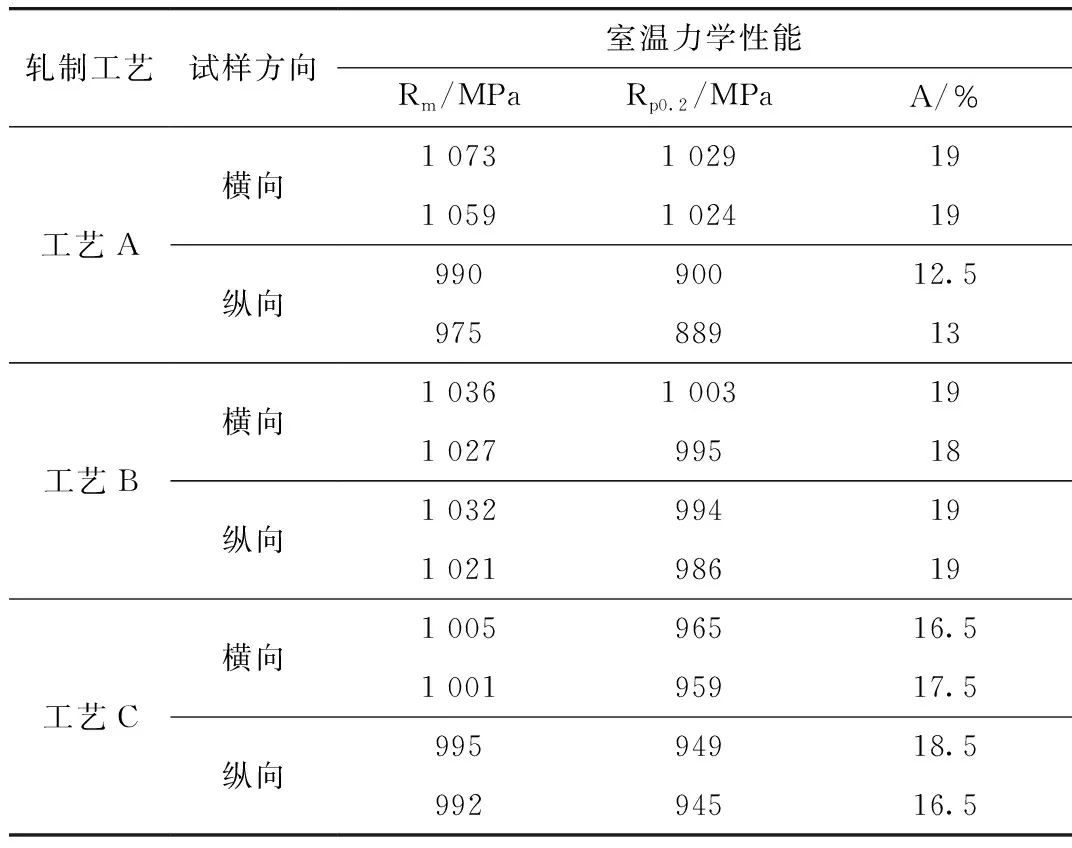

不同轧制工艺制备的1.2 mm薄板经750 ℃1 h退火后空冷,其室温力学性能如表2所示。按照工艺A制备的薄板横纵向抗拉强度最大差值98 MPa,横纵向屈服强度最大差值140 MPa,横纵向延伸率最大差值6.5%,板材各向异性较大。由于中间坯在淬火后的热轧和冷轧都沿一个方向顺长轧制,钛合金在两相区加工时,晶粒首先是沿着晶体中原子排列最密的晶面和晶向优先产生滑移,形成的有序结构称为形变织构,会使垂直于变形方向的强度(尤其屈服强度)高于变形方向,使板材存在明显的各向异性。

按照工艺B制备的薄板,横纵向抗拉强度最大极差44 MPa,横纵向屈服强度最大极差50 MPa,横纵向室温力学性能均匀,综合性能良好,这是由于半成品板坯在均匀化处理后经过了换向轧制,且两个方向变形量相当,使板材两个方向获得了均匀的变形。

工艺C板材在16 mm中间火次未进行均匀化处理,该组织经后续两相区大变形换向轧制,得到的SP700钛合金薄板横纵向力学性能比较均匀。

表2 三种轧制工艺板材退火态力学性能

3 结 论

(1)采用工艺A生产的SP700钛合金薄板,各向异性明显,横纵向抗拉强度差值98 MPa,横纵向屈服强度差值140 MPa,横向平均晶粒尺寸2.8 μm,纵向平均晶粒尺寸2.4 μm。

(2)采用工艺B生产的板材,各向异性小,横纵向抗拉强度、屈服强度的差值都不超过50 MPa,横纵向显微组织都为均匀细小的等轴晶,横纵向平均晶粒尺寸不超过3 μm。

(3)采用工艺C生产的板材,各向异性小,但板材横纵向显微组织均匀性较工艺B差,平均晶粒尺寸超过了3 μm。