辊式矫直过程中的电动机功率曲线测量及分析*

李乐毅

(四川建筑职业技术学院 机电与信息工程系,四川 德阳 618000)

0 引言

辊式矫直是重要的金属板材加工工艺,一方面,它可以降低板材已有的不平度并改善板型缺陷;另一方面,还可以减轻金属板内的残余应力,为金属板材的后续加工与使用消除隐患[1-6]。目前,针对辊式矫直过程中的矫直力、接轴扭矩与辊间张力等参数的测量与分析研究很多,也取得了一定的成果,但针对辊式矫直过程中电动机功率的测量与分析实验尚处于空白,因此,本文设计了一种辊式矫直过程中电动机功率的测量方法,并分析了其功率曲线特征,为提高矫直生产效率与质量提供了参考。

1 电动机功率测量实验

1.1 实验原理

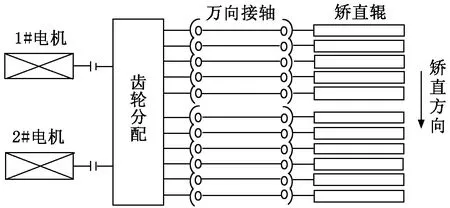

实验选用的辊式矫直机为11辊矫直机,其电动机传动系统如图1所示。由图1可知,该矫直机由1#和2#两台600 kW交流电动机同时驱动11根万向接轴,其中1#电动机在入口侧,同时驱动5根万向接轴;2#电动机在出口侧,同时驱动6根万向接轴。

图1 辊式矫直机电动机传动系统

实验过程中的电动机功率采用间接方法进行测量,其具体原理如下:首先在万向接轴处贴电阻应变片用于测量辊式矫直过程中的应变值;然后,做电动机功率与万向接轴上应变值之间的标定实验,即测量出不同电动机功率值对应的万向接轴应变值,并保存为动态响应数据库;接着,进行板材的辊式矫直实验,通过测量出的万向接轴应变值变化并利用动态响应数据库记录电动机的功率曲线。

1.2 实验装置

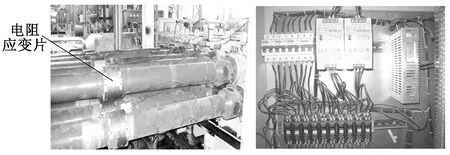

用于测量辊式矫直过程中应变值的全桥电阻应变片集中贴在万向接轴的中间位置,如图2所示。其原因主要有两点:①在辊式矫直过程中,万向接轴的中间位置相较于其他部位应变变化更为均匀,所测得的数据更加合理[7];②因为实验所选用的辊式矫直机万向接轴之间排布非常紧密,其前后段空间较小,安装在前后段不利于后期的维护和保养。全桥电阻应变片安装完毕后,还需要在外部涂刷防潮液,引出屏蔽导线并安装在分速齿轮箱输出联轴器的铜制集电环上,接着用导线将铜制集电环与隔离放大装置(如图3所示)连接。辊式矫直过程中由全桥电阻应变片采集的应变信号经隔离与放大后再传输至中央处理电脑进行连续的记录和储存,最后通过动态响应数据库记录电动机的功率曲线。在实验过程中安装隔离放大装置一方面是因为辊式矫直过程中环境比较恶劣,隔离放大装置能消除部分因外界环境影响而产生的虚假噪声应变;另一方面,在辊式矫直过程中,全桥电阻应变片采集到的应变值在传输过程中会存在衰减,需要隔离放大装置进行放大显示和记录。

图2 实验装置 图3 隔离放大装置

2 实验结果分析

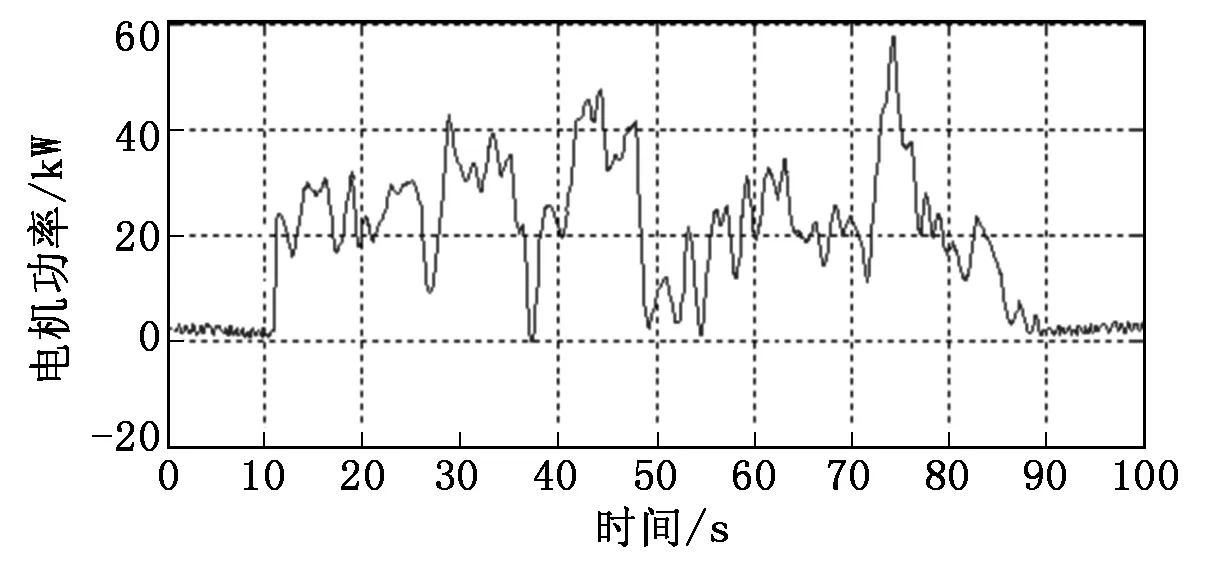

辊式矫直实验过程中,矫直辊距为100 mm,辊径为95 mm,入口处辊缝值为4.5 mm,出口处辊缝值为5.8 mm;被矫板材选用Q345板,外形尺寸为1 200 mm×600 mm×6 mm。实验得到的入口处和出口处电动机功率曲线分别如图4和图5所示。

图4 入口处电动机功率曲线

图5 出口处电动机功率曲线

由图4和图5可知:在辊式矫直过程中,两台电动机的功率曲线都在发生动态变化,其中最主要的原因是由于在辊式矫直过程中Q345板的屈服强度也在动态改变。通常来说,金属板材辊式矫直过程中的参数设定都是依照理论计算的结果,如此形成的包括板材屈服强度在内的矫直参数数据库能基本满足钢厂对出厂板材质量的要求[8-10]。

目前,许多大型的钢厂都在进一步丰富他们的矫直参数数据库,其中最重要的一环就是钢厂对多种被矫板材进行拉伸实验,用来确定其在不同环境下的屈服强度值,这对提高被矫板材的质量有极大的促进作用,但仍然存在许多缺陷。一方面是由于影响被矫板材屈服强度值的因素有很多,其中最重要的两个因素是矫直温度与变形速率,但是,目前在矫直过程中通常用被矫板材在某个温度范围内的屈服强度值来确定矫直参数,但板材在实际矫直过程中,经常会由于温度的变化而导致其屈服强度值也同样发生改变,如此一来,降低了板材的矫后质量,进而导致出厂板材的板型有不平度波动;另一方面,如果被矫板材是新型金属材料,其屈服强度数据不在数据库中,那么在正式辊式矫直前,只能由技术人员凭借经验经多次调试后才能选定矫直参数,如辊缝等,这不仅会降低生产效率,还会使矫后的板材质量难以控制。所以在工厂的实际生产过程中,可以尝试建立电动机功率曲线与被矫板材屈服强度值之间的对应关系,如果被矫板材的屈服强度值在原有的数据库中,则正常进行矫直参数设定;但如果被矫板材的屈服强度值超过了数据库的范围,就可以依照电动机功率曲线与被矫板材屈服强度值之间的对应关系指导并调节矫直参数的设定,使数据库的模型更加丰富,进而提高新型板材矫直的生产效率与矫后质量。

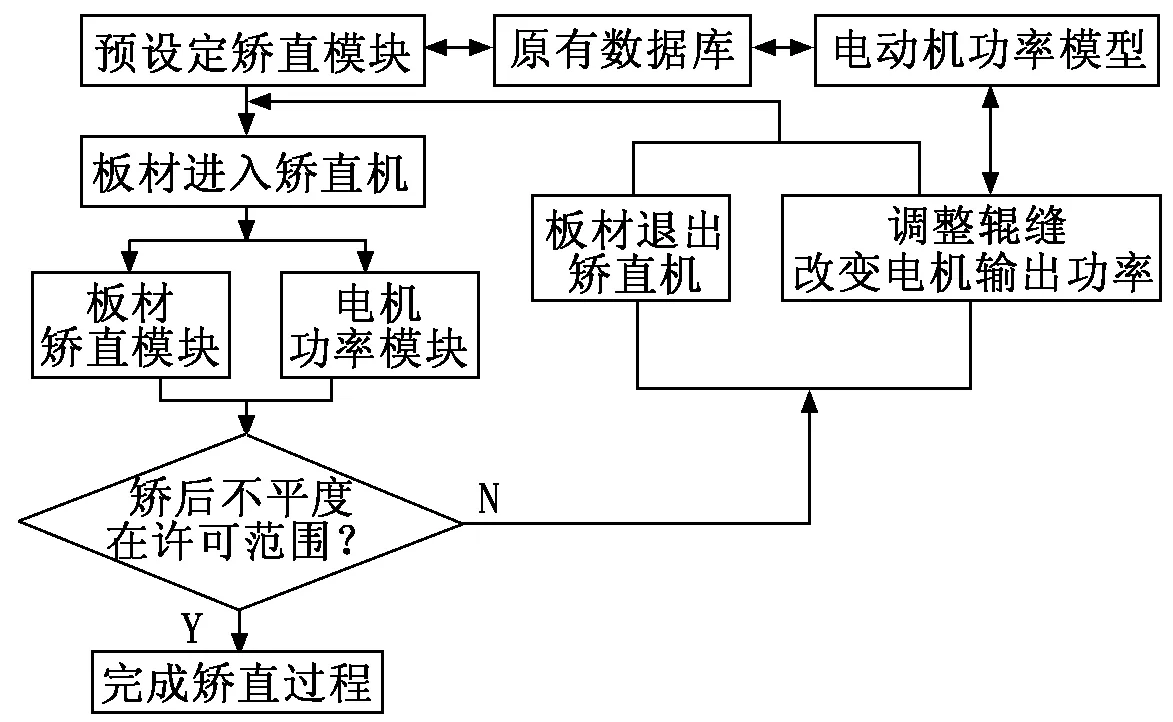

依照上述思想,可以建立起电动机功率曲线与矫直辊缝值之间的动态调整模型,如图6所示。第一步,被矫板材进入矫直前准备阶段,通过原有数据库模型与预设的屈服强度值在线计算矫直辊缝,完成相关参数设定;第二步开始正式矫直,同时监测矫直过程中的电动机功率波动,如果电动机功率曲线与预设屈服强度值对应的曲线相符,则继续进行矫直,否则则退出矫直过程,在电动机功率模型中依照实际电动机功率曲线对应的屈服强度值重新设定矫直辊缝和相关参数,开始新的矫直过程;第三步完成所有辊式矫直过程,进入下一道工序。

图6 电动机功率曲线与矫直辊缝值之间的动态调整模型

3 结语

本文提出了一种测量辊式矫直过程中电动机功率曲线的方法,并分析了造成电动机功率曲线波动的原因,主要是由于矫直过程中板材屈服强度的改变,最后提出可以通过建立电动机功率曲线与矫直辊缝值之间的动态调整模型,进而提高新型板材矫直的生产效率与矫后质量。