基于宏程序的变距螺杆车削加工技术研究*

盖立武,刘 斌,顾 星,郭彩芬

(1.苏州市职业大学 机电工程学院,江苏 苏州 215104; 2.江苏省吴中中等专业学校 电气工程系,江苏 苏州 215104)

0 引言

变距螺纹是相邻螺距不等的螺纹,常用的变距螺纹分为等槽宽变齿宽变距螺纹、等齿宽变槽宽变距螺纹、变槽宽变齿宽变距螺纹三种情况。其共同点是螺距按一定规律逐渐变化,然后再相应地进行齿宽或槽宽的变化就会得到不同种类的变距螺纹。

变距螺杆是食品包装机、注塑机、冷冻机、压缩机等设备的关键零件,广泛应用于工业生产的各个领域,变距螺杆加工质量的好坏直接决定着这些设备的性能。但变距螺杆编程和加工都较困难,制约了其应用[1-3]。

目前螺杆加工的编程方法主要有手工编程和自动编程。常用手工编程的数控指令代码主要针对的是定螺距的螺杆,不能实现对复杂变距螺杆的编程。高端的 CAD/CAM 自动编程软件虽然能完成采用铣削的方法对变距螺杆的自动编程,但是不能完成采用成型刀具通过车削方法的自动编程,而车削加工螺杆不仅效率高,螺杆的表面质量也较采用铣削加工的螺杆好,因此在实际生产中很多型号的变距螺杆是采用车削的加工方法完成的。本文以等齿宽变槽宽变距螺杆为例,采用数控机床的宏程序功能对变距螺杆进行通用宏程序设计,然后在普通数控车床上进行加工,可以经济、高质量地加工出变距螺杆。

1 车削工艺方案设计

1.1 工艺分析

某等齿宽变槽宽变距螺杆的零件图如图1所示,牙型角为30°的梯形,材质为45钢,零件的大径为Φ38 mm,小径为Φ32 mm,起始螺距为6 mm,螺纹的每转增量ΔP为1 mm,螺杆总长为300 mm。从零件图上可以看出其长径比比较大,属于细长轴的加工,为了减少螺杆的变形采用一夹一顶的装夹方式;螺纹的牙型深度较大,且槽宽是逐渐变化的,走刀路线复杂,采用通用数控指令进行编程较为困难。

图1 等齿宽变槽宽变距螺杆零件图

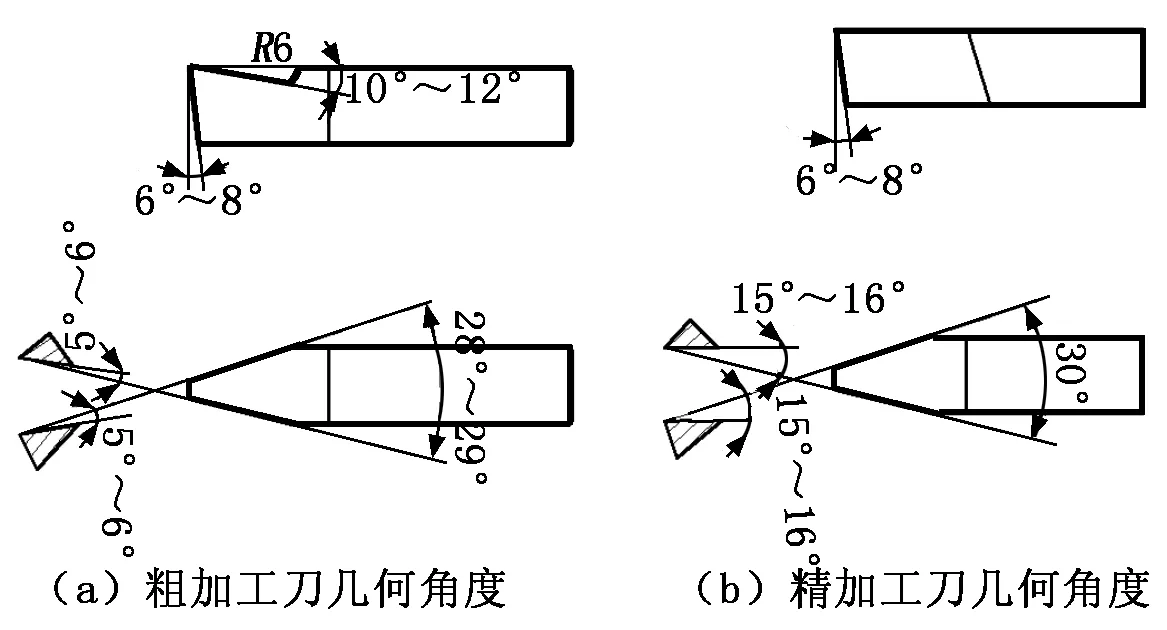

1.2 刀具选择

变距螺杆的表面质量要求较高,加工余量也较多,因此,粗加工选择刀具时主要考虑刀具的耐用度和减少切削力的因素,精加工选择刀具时主要考虑保证螺杆的牙型精度和工件的表面质量。为此粗加工刀具的材质选择YT15硬质合金,刀尖角选择28°~29°,前角选择10°~12°,主后角选择5°~6°,副后角选择6°~8°,刀尖宽度为1/3螺距,如图2(a)所示。精加工刀具的材质选择W18Gr4V高速钢,刀尖角选择30°,前角选择0°,主后角选择15°~16°,副后角选择6°~8°,刀尖宽度比第一个槽宽小0.5 mm即可,如图2(b)所示。

图2 螺纹刀几何角度

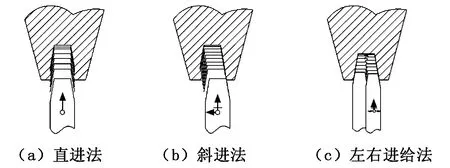

1.3 走刀路线设计

螺杆的车削方法主要有直进法、斜进法和左右进给法三种,如图3所示。从刀具所受切削力的大小考虑,直进法加工中刀具所受切削力较大,因此只适合加工螺纹深度较小的螺杆;左右进给法和斜进法在螺杆车削加工中切削力较小,可以应用于变距螺杆的车削加工,但加工变距螺杆的走刀路线复杂,每一段螺距是有规律增减的,如采用左右进给法,程序设计将变得非常复杂,给编程工作造成较大的困难,综合考虑采用斜进法和分层切削的工艺方法对图1所示的变距螺杆进行加工[4]。

图3 螺杆车削的走刀路线

1.4 切削用量选取

变距螺杆车削加工中切削力较大,刀具磨损严重,为了提高螺杆的加工质量和效率,选取切削深度ap、切削宽度ae、主轴转速n建立3因素3水平的正交试验表,粗加工以刀具耐用度作为评定标准,精加工以表面粗糙度作为评定标准,通过正交试验得出变距螺杆粗加工时的最优方案为ap=0.25 mm、ae=0.21 mm、n=300 r/min;变距螺杆精加工时的最优方案为ap=0.15 mm、ae=0.1 mm、n=150 r/min。

2 基于宏程序的变螺距加工编程

在普通的数控程序中只能指定常量,常量之间不能进行运算,且代码的功能是固定的,在一些复杂零件的数控编程中采用普通的数控代码进行编程比较困难,甚至实现不了。宏程序是采用变量组合方式形成的加工程序,类似于计算机高级编程语言,可以给变量赋值,变量之间可以灵活地进行算术和逻辑运算、转移和循环等控制,变导程螺杆就是利用了宏程序的这种特点来进行编程的[5-7]。

变距螺杆具有牙型深度大、螺纹轨迹复杂等特点,在实际编程时使用宏程序能对切削深度和轴向移动量进行变量赋值,使刀具沿着设计的走刀路线逐步调整径向和轴向的进给深度,实现分层切削和复杂走刀路线,最终加工出等齿宽变槽宽的变距螺杆[8-11]。

3 变距螺杆车削宏程序设计

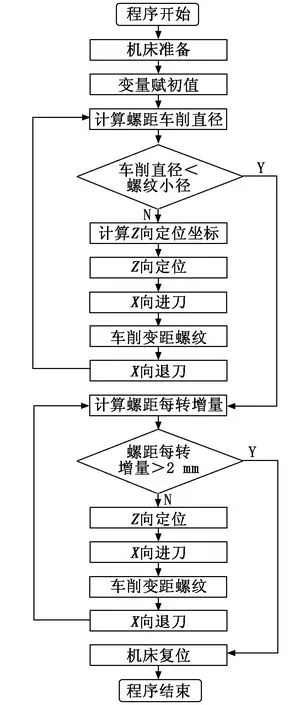

3.1 宏程序流程

实际加工中,由于螺纹刀的宽度不会发生变化,要加工出如图1所示的等齿宽变槽宽变距螺杆,先采用斜进法加工出和图1所对应的等槽宽变齿宽变距螺杆,然后改变螺杆加工的起始螺距将多余的材料切除掉,即可加工出等齿宽变槽宽变距螺杆。变距螺杆加工程序设计流程如图4所示。

图4 变距螺杆加工程序设计流程

3.2 程序设计

以 FANUC 0i-TD 系统为例,利用宏程序功能编制的加工如图1所示变距螺杆的数控程序如下所示:

o0123;

T0101 M08;

G97 G99 S300 M03;

#101=6.0;(零件上螺纹的起始螺距)

#102=1.0;(螺距每转增量)

#103=#101-#102;(程序中螺纹的起始螺距)

#104=38.0;(车削直径,初值为螺纹大径)

#105=32.0;(螺纹小径)

#106=160;(Z向移动刀具对螺纹进行车削加工的总次数)

N100 #104=#104-0.2;(车削直径依次递减0.2)

IF[#104LT#105]GOTO 200;(如果车削直径小于螺纹小径,结束循环)

#107=[#104/2-#105/2]*TAN[15];(计算刀具加工起点相对位移量)

G00 Z[#103+#107];(Z向定位)

G00 X#104;(X向进刀)

G34 Z-225.0 F#103 K#102;(车削变距螺纹)

G00 X45.0;(X向退刀)

GOTO 100;(跳转到程序段100)

N200 #102=#102+1.0/#106;(计算螺距每转增量)

IF[#102 GT2.0]GOTO 300;(如果程序中螺距每转增量大于2.0,结束循环)

G00 Z#103;(Z向定位)

G00 X#105;(X向进刀)

G34 Z-225.0 F#103 K#102;(车削变距螺纹)

G00 X45.0;(X向退刀)

GOTO 200;(跳转到程序段200)

N300 G28 U0 W0;(返回参考点)

M05;(主轴停转)

M09;(冷却液关)

M30;(程序结束,光标返回程序起点)

4 实验及结论

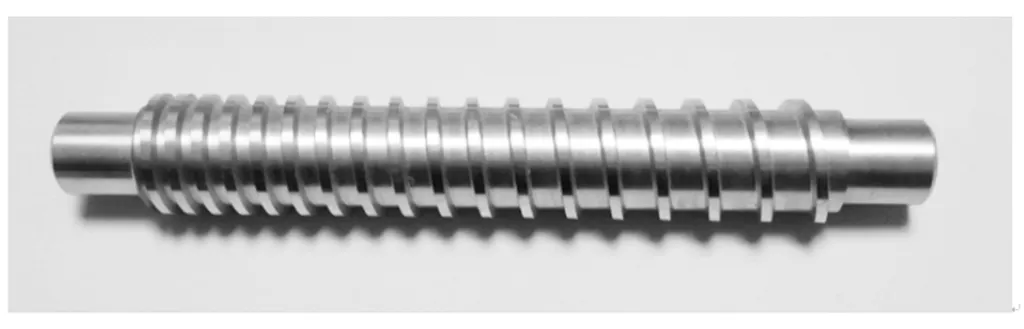

采用上述的工艺方案及宏程序对图1所示的变距螺杆在沈阳第一机床厂生产的Viva Turn 2C/500数控车床上进行了加工,如图5所示。加工后的螺杆实物如图6所示。经检测变距螺杆的螺旋面误差小于0.04 mm,其精度完全满足实际使用要求。

图5 变距螺杆在机床上加工

图6 变距螺杆加工后的实物

本文对等齿宽变槽宽变距螺杆运用宏程序功能编制的加工程序,实现了分层切削和复杂走刀路线的工艺设计,有效地减少了车削加工中的切削力,提高了螺杆的加工质量。通过修改宏程序模板中螺纹参数的变量值,可以适应不同尺寸规格变距螺杆的柔性加工。