TFT-LCD边缘暗带不良机理研究与改善

马 健, 孙福坤, 廖伟经, 黄正峰, 刘来峰, 翟承凯, 郭晓斌

(合肥鑫晟光电科技有限公司,安徽 合肥 230012)

1 引 言

薄膜晶体管液晶显示器(TFT-LCD)自其诞生以来,因优异的性能得到了大众的喜爱,逐步取代了阴极射线管、等离子体显示等显示器,在诸多领域得到了广泛的应用[1-3]。伴随着液晶显示行业的迅猛发展,人们对于显示器画质的要求也越来越高。理想状况下,人们希望液晶显示器屏内所有像素的亮度完全一致,但是实际上由于生产设备精度有限、制程工艺波动等因素,屏内的亮度总会存在一定的不均匀性。通常情况下,屏内亮度变化是连续的、渐变的,人眼难以察觉差异,不会影响实际使用。但若亮度在狭窄的范围内发生较大幅度甚至不连续的变化,则人眼易于察觉,产品会被降级甚至报废,造成良率损失。实际生产经验表明,屏幕中心区域的亮度均匀性通常较好,而边缘更易出现亮度的不均。这是由于液晶面板的边缘在设计上存在支撑结构、支撑能力的明显过渡,在制程上也更多地承担了力学支撑作用,更易产生形变,由此导致光学特性的变化。

本文以京东方某款ADS(Advanced Super Dimension Switch)产品边缘亮度偏低、导致暗带不良的改善过程为例,研究实际生产中TFT-LCD边缘亮度均匀性的影响因素以及改善对策。

2 不良现象

某产品在开发阶段,模组成品检出边缘暗带不良,不良率达到9.3%。图1(a)、(b)所示分别为良品、不良品点灯状态下画面对比。可以看出,不良品在屏幕上侧边缘存在明显偏暗现象,偏暗区域呈长条状,长度方向贯穿整个屏幕长边,宽度则在10 mm以内。而良品无明显偏暗趋势,肉眼不易察觉。

图1 良品(a)及边缘暗带不良品(b)点灯画面对比Fig.1 Comparison of image of good product (a) and defective product with edge dark band (b)

图2 亮度均匀性测量原理图Fig.2 Schematic diagram of measurement of luminance uniformity

采用数值计算量化不良的严重程度。在暗室中对显示器进行点灯,采用CCD(Charge Coupled Device)相机测量整个显示器屏内亮度,结合相机分辨率,将屏幕沿长边、短边方向分别划出m×n个子区域,每个子区域都测得一个亮度值。如图2所示,将显示器长边朝下放置,对每一行子区域的亮度值取平均值,可以绘出沿垂直方向的亮度均值变化曲线;同理,对每一列子区域的亮度值取平均值,可以绘出沿水平方向的亮度均值变化曲线。对垂直方向或水平方向的亮度曲线归一化后,分别对长度x求一阶微分并取绝对值:

(1)

结合该产品生产经验分析,若暗带指数大于11.4,则作业员肉眼能明显感知边缘亮度下降且超过可接受范围,故将其设为不良品的界定标准。由于该产品发生亮度较大波动的方向主要沿垂直方向,故下文中的研究均基于垂直方向上的亮度变化。垂直方向上良品、不良品实测的亮度趋势如图3(a)所示。总体上亮度呈现中间高、两侧低的趋势,但不良品在显示区域边缘约8 mm范围内亮度下降幅度可达10%~15%,良品的下降幅度则较小,通常在10%以内。图3(b)所示分别为良品、不良品的亮度变化率曲线。良品和不良品的变化率最大值均出现在屏幕上侧边缘处,但良品在边缘的亮度变化更缓和,暗带指数仅为4.0,而不良品变化更剧烈,指数高达12.7,超过了限定标准,准确反映了亮度均匀性的优劣。

图3 (a)良品、不良品垂直方向的亮度分布对比;(b)良品、不良品垂直方向的亮度变化率趋势对比。Fig.3 (a) Comparison of brightness distribution of good/defective products along the vertical direction; (b) Comparison of the change rate of brightness of good/defective products along the vertical direction.

3 不良影响因素分析

根据TFT-LCD显示器的基本结构,模组成品的暗带指数主要受下列细分项的综合影响:(1)液晶面板透过率不均造成的亮度均一性变化;(2)背光源(Backlight Unit,BLU)本身的暗带指数;(3)背光源与液晶面板组装后由于平坦度、尺寸的不完全匹配或组装精度不佳等所导致的增加量。

3.1 液晶面板

影响液晶面板亮度均一性的实质为透过率的均一性。对于ADS模式的TFT-LCD显示器,透过率T与盒厚间的关系可由式(2)表示[4]:

(2)

式中:θ为液晶长轴与入射光偏振方向的夹角,δ=2π(Δn)d/λ为o光与e光的相位差,其中Δn为o光与e光的折射率差,d为盒厚,λ为波长。

根据式(2)可知,边缘盒厚的变化趋势是影响边缘透过率均匀性的重要因素。一般盒厚依照绿光波长(~530 nm)下o光与e光相位差略小于π设计,在这种情况下,盒厚增大,可见光波长内的总体透过率将会升高。当边缘盒厚朝向屏幕内部增加或减小的速率过快时,将会引发屏幕边缘亮度的明显变化。决定边缘盒厚变化趋势的主要因素为显示区域周边的过渡空白区的支撑效果,当掩模版的设计已经确定下来后,可能对边缘支撑存在影响且易于调整的因子还有液晶量、硅球尺寸、硅球填充比、封框胶类型等[5-7]。

除了边缘盒厚之外,液晶面板自身的平坦度也可能影响其透过率均一性。

3.2 背光源

背光源由一侧呈带状排布的发光二极管输出线光源,由导光板、棱镜、扩散片等结构将线光源转换成面光源,并垂直射入液晶面板内。因此,背光所输出面光源的亮度均匀性对模组成品的亮度均匀性存在直接影响。此外,背光源各导光结构的平坦度等尺寸参数会影响背光源与液晶面板的组装匹配性,也可能对模组成品的光学特性产生一定影响。

3.3 老化工艺

老化工艺是当模组成品组装完成后,将成品置于一定的温度下保持一段时间,对产品内部的应力进行释放的过程。老化后由于内应力的逐渐释放,由模组各个组装工序产生的形变能在一定程度上恢复,因此对液晶面板边缘的平坦性及盒厚均匀性可能有改善效果。

4 结果与讨论

4.1 液晶量

液晶量是成盒工艺的关键参数之一,对一系列显示特性有重要影响。图4所示为不同液晶量下边缘暗带程度的变化趋势箱线图,其中M为中心液晶量。

图4 液晶量与暗带指数相关性Fig.4 Correlation between liquid crystal amount and dark band index

可以看出,暗带指数与液晶量存在一定相关性,当液晶量适中时,暗带指数维持在一个稳定的范围内,无不良发生;当液晶量升高或者降低时,暗带指数均值虽然变化较小,但指数小于4的较轻现象出现几率减小。当液晶量继续升高时,暗带指数均值出现明显上升趋势,同时不良率上升,液晶量为M+4%时不良率达到14.8%。这是由于当液晶量过高时,多余的液晶被挤入显示区外侧的过渡空白区,造成空白区的盒厚过高。作为空白区与显示区的连接位置,边缘盒厚会发生剧烈变化,进而导致亮度发生突变。而液晶量过低时,暗带指数也有一定恶化趋势。盒厚由于液晶量不足而减小,并且由于液晶自中心向边缘扩散,边缘盒厚减小的程度相比中心区域更多,导致边缘亮度相比中心区域下降更明显。因此,要保证暗带指数维持在较优的范围,需选取适中的液晶量,与设计的周边支撑效果相匹配。

4.2 硅球尺寸

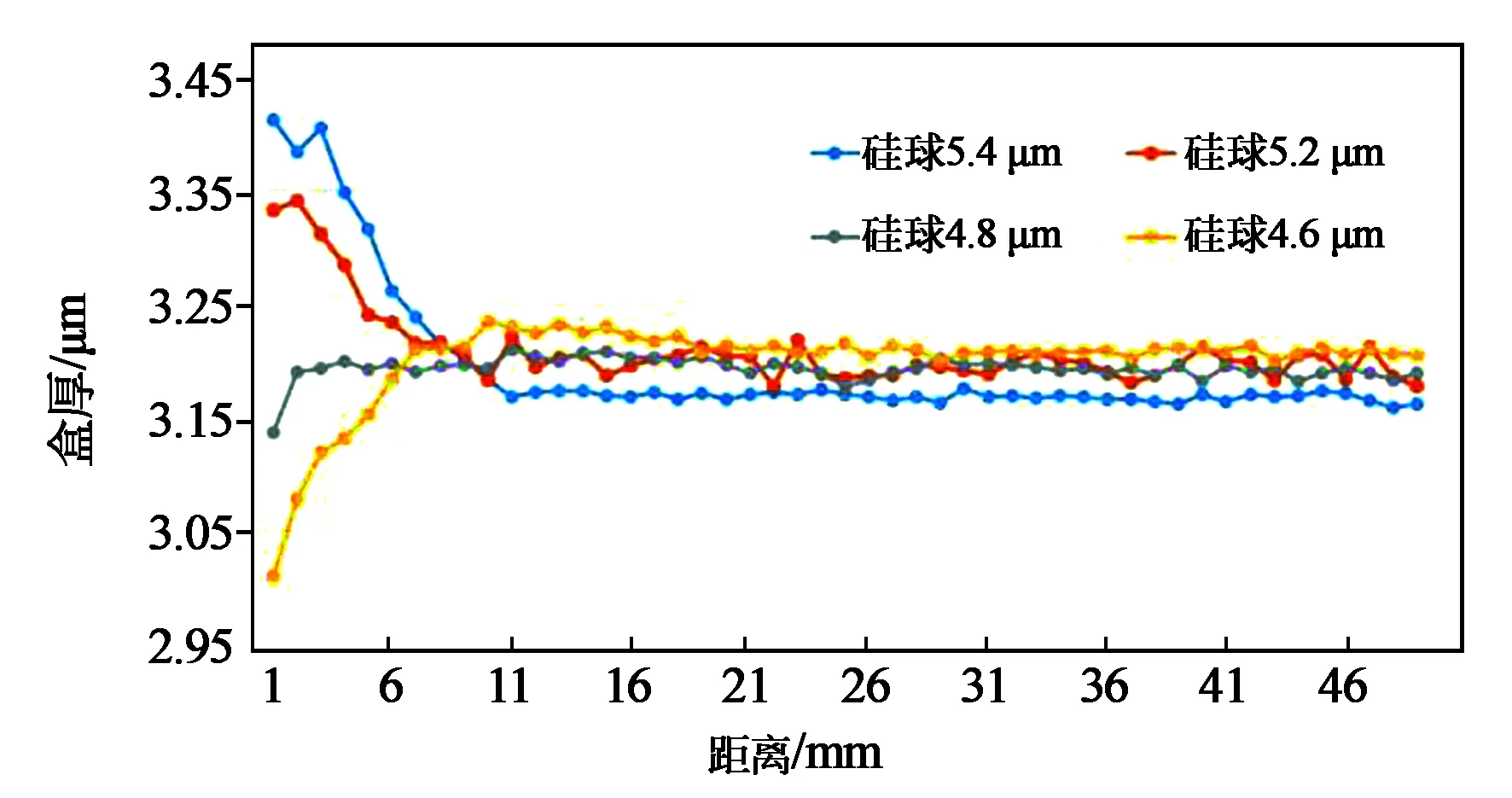

硅球尺寸是影响盒厚的重要因素。当硅球尺寸不同时,周边的支撑高度不同,边缘盒厚的变化趋势会存在一定差异。通过与盒厚的匹配性计算,采用尺寸为5.4,5.2,4.8,4.6 μm的硅球进行实验,其中,不同的硅球尺寸引起的盒厚变化如图5所示。

图5 硅球尺寸与边缘盒厚对比Fig.5 Comparison of silicon ball size and edge box thickness

可以看出,随着硅球尺寸的减小,显示区域的边缘盒厚出现明显下降趋势。硅球尺寸为5.4 μm及5.2 μm时,周边支撑能力较强,边缘盒厚相比中心区域偏高;硅球尺寸为4.8 μm时,边缘盒厚趋于平坦;而尺寸为4.6 μm时,支撑能力已不足,导致周边盒厚相比中心区域偏低。

图6 硅球尺寸与暗带指数相关性Fig.6 Correlation between silicon sphere size and dark band index

图6所示为不同硅球尺寸下的暗带指数变化趋势。可以看出,硅球尺寸为5.4 μm和5.2 μm时均值差异不大,5.2 μm时略优。但随着硅球尺寸的继续减小,暗带指数明显上升。当硅球尺寸下降到4.6 μm时,均值相比5.2 μm时上升了约1.5,且不少测试品已接近规格上限。这与周边盒厚均匀性的规律基本一致,硅球尺寸越小,边缘盒厚越低,亮度变暗得越明显。因此,选取合适的硅球尺寸可以降低暗带不良发生率。通过以上分析,最终确定合适的硅球尺寸为5.2 μm。

4.3 硅球掺杂比

图7所示为不同硅球掺杂比的边缘暗带程度对比。可以看出,采用1.0%和1.5%的硅球掺杂比,其暗带指数均值更优;而0.5%的硅球掺杂比,由于支撑能力稍弱,不利于保持周边盒厚平坦,导致边缘亮度均一性稍差。但总体看差异幅度较小,硅球掺杂比影响有限。

图7 硅球掺杂比与暗带指数相关性Fig.7 Correlation between doping ratio of silicon spheres and dark band index

4.4 封框胶种类

封框胶的杨氏模量不同,其固化后的高度(支撑能力)也有所区别。采用3种不同的封框胶进行对比,其中A、B、C胶的杨氏模量分别为0.6,1.0及1.5 GPa,即逐渐变硬。结果表明,封框胶越硬,成品的暗带指数越好。原因为较硬的封框胶,其固化后的形变更小,支撑能力更强。而较软的封框胶由于固化后形变大,支撑能力弱化,导致边缘盒厚变化大。

图8 封框胶种类与暗带指数相关性Fig.8 Correlation between types of sealant and dark band index

4.5 背光源相关性

图9所示为同一片背光源搭配不同液晶面板组成模组成品后,分别测量的亮度趋势曲线。可以看出,虽然液晶面板不相同,但总体亮度趋势差异较小,在边缘的亮度变化斜率也基本一致,因此在一定程度上,背光源的亮度均一性将会被继承至模组成品上。

图9 同一背光源搭配不同液晶面板的亮度分布曲线Fig.9 Brightness distribution curves of the same backlight unit matching with different panels

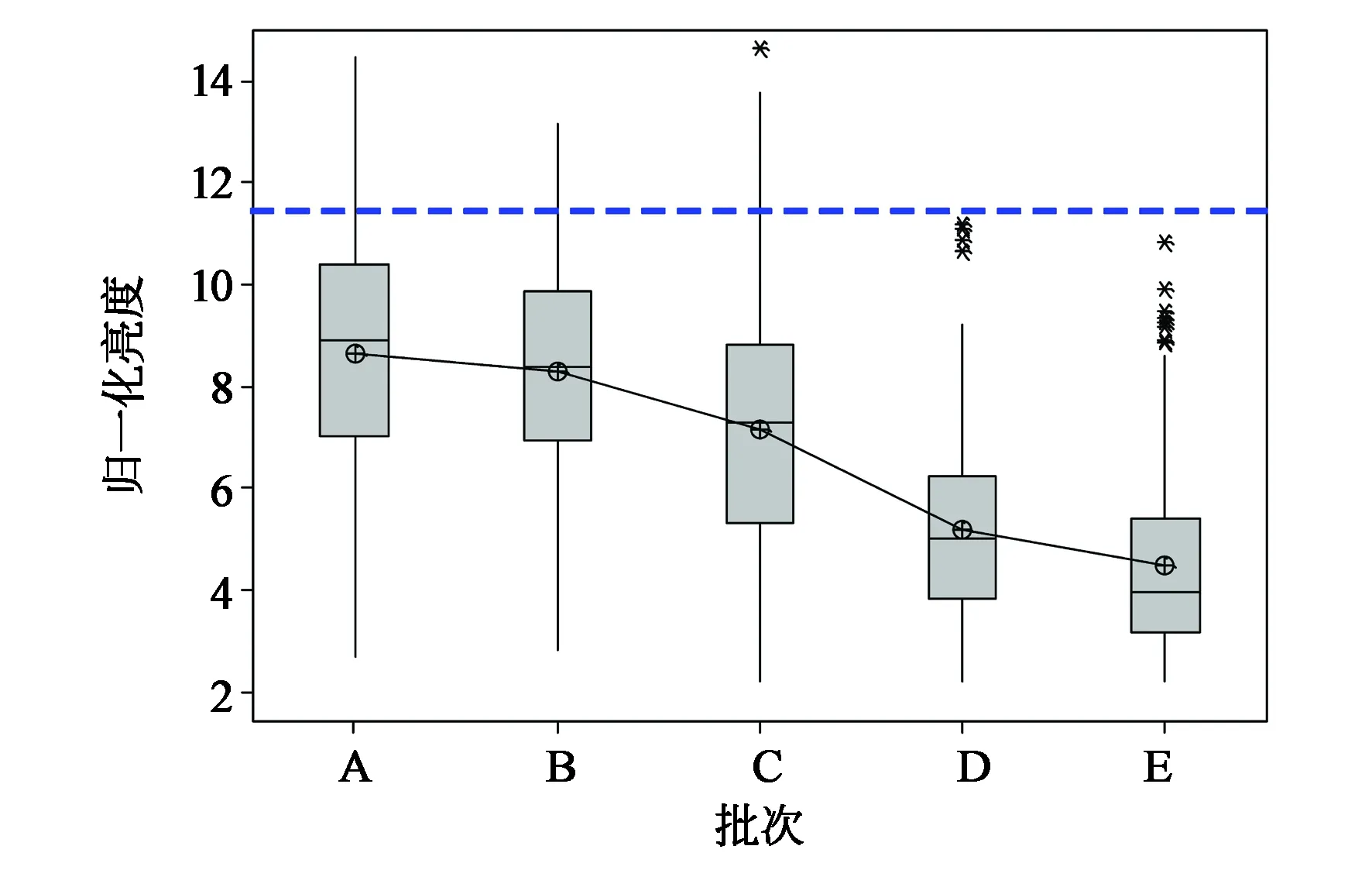

采用相同批次的液晶面板,搭配不同批次的背光源,所得的结果如图10所示。易于发现,不同批次的背光源的暗带指数存在明显差异,搭配A批次背光源的暗带指数均值高达8.9,不良率达到9.7%,而搭配E批次背光源的均值仅为4.8,无不良。对于不同批次背光源的单因子方差分析的相关系数P=0<0.05,显著性极高。故可以确定背光源批次对于模组成品状态下的边缘亮度均匀性存在影响。

图10 背光源批次与暗带指数对比Fig.10 Comparison of batch of backlight unit and dark band index

图11对比了模组成品的暗带指数与其使用的背光源入货检的暗带指数。奇怪的是,并未像预想的一样,边缘暗带程度严重的模组成品,其使用的背光源的边缘暗带程度也较严重,反而两者之间基本看不出趋势。但根据图10所示的结果,不同批次背光源模组成品的暗带指数确实存在显著差异。据此推测,背光源与液晶面板之间的组装过程对成品的边缘亮度均一性影响更大。不同批次的背光源之间虽然亮度均一性差异较小,但可能平坦度、裁切尺寸等外形参数存在差异,造成组装后匹配性不佳,导致成品暗带指数的批次性差异。如表1所示,对比了不同批次背光源扩散片的平坦度,其值越小表示越平坦。结果表明平坦度确实存在批次差异,暗带程度较轻的E批次,其扩散片确实比暗带较重的A批次更平坦。在此基础上我们增加了对背光源来料的平坦度管控项,有效降低了背光源导致的边缘暗带不良。

图11 模组成品暗带指数与其使用的背光源暗带指数对比Fig.11 Comparison of the dark band index between the finished module product and the backlight unit it used

表1 扩散片平坦度与背光源批次对比

4.6 老化工艺

实验中发现,显示器静置于常温环境中自然老化一段时间后,其暗带不良有所改善,继续延长老化时间后暗带指数趋于稳定,如图12所示。造成该现象的原因可能为,屏幕边缘部位,容易由于形变、不平坦性导致面光源入射进屏时的耦合、散射等损耗增加。自然老化期间模组各组装工序产生内部应力逐渐释放,形变在一定程度上恢复,故暗带程度有所减轻。为进一步验证,选取暗带程度较严重的样品,在50 °C的环境中进行高温老化测试,结果如图13所示。可以发现,在高温老化2 h后,暗带指数明显改善,均值由10.0降至8.6,不良率由23.1%降至0。但进一步延长老化时间至4 h,暗带指数的降低并不明显。这与自然老化的效果一致,随时间延长暗带指数下降速率逐渐减缓,老化时间过长并不能持续改善暗带不良现象。

图12 暗带指数随常温老化时间的变化趋势Fig.12 Change trend of dark band index with aging time at room temperature

图13 暗带指数随高温老化时间变化趋势Fig.13 Change trend of dark band index with aging time at high temperature

4.7 液晶面板平坦度

参考Jiang等人对L0画面漏光的研究[8],我们通过控制上、下偏光片(POL)贴附的速度差,分别调整液晶面板的平坦度状态为四角翘取或趋于平坦,其模组成品的暗带指数如图14所示。可以看出,更为平坦的液晶面板,其暗带指数均值更优。与老化的作用原理类似,平坦的液晶面板与背光源组装后的整体契合度更好,在一定程度上减少了面光源入射屏内时的耦合、散射等损耗。因此在实际制作中,选取上/下偏光片的贴附速度一致,保证液晶面板处于较为平坦的状态。

图14 液晶面板翘曲状态与暗带指数的相关性Fig.14 Comparison of status of panel warpage and dark band index

5 结 论

本文针对TFT-LCD显示器边缘亮度偏低、出现暗带的不良现象,对不良机理进行实验研究,并对相关影响因子逐一提出优化方向。结果表明:从液晶面板设计方向改善,均匀的边缘盒厚有助于提升边缘亮度均一性,故适中的液晶量、硅球尺寸、硅球掺杂比及较硬的封框胶更优,而贴附偏光片后更平坦的液晶面板其暗带程度相比存在四角翘曲趋势的面板更轻;从背光源方向改善,模组成品的边缘暗带程度与背光源批次存在强相关性,但主要受背光源平坦度等尺寸参数影响而非背光源自身的暗带程度。此外,老化工艺释放了背光源与液晶面板组装时产生的内应力,缓和边缘位置的形变,适当延长老化时间有利于降低暗带不良发生率。通过以上较优条件的导入,液晶显示器边缘暗带不良发生率由9.3%降至0.2%以下,有效提升了产品竞争力。