超大断面暗挖洞室临时支撑拆除及二次衬砌结构快速施工技术

——以深圳地铁8号线深外站为例

王帅帅,蔡唐涛,伍 春,许前顺,高 波

(1.中交第二公路工程局有限公司,陕西 西安 710065;2.西南交通大学,四川 成都 610031)

0 引言

地铁在缓解地面交通、改善人类居住环境以及保持城市历史文化景观等方面都具有十分显著的作用[1-3]。由于大断面暗挖工程具有开挖断面大、跨度大、埋深小等特点,因此暗挖法施工也面临着风险大、施工难度高等问题[4-6]。为了控制地表沉降和隧道收敛变形,保障暗挖大断面隧道施工安全,特大跨度超大断面地铁车站通常采用"分部开挖+加强支护+临时支撑"的施工方法,如应用侧洞法、中洞法、双侧壁导坑法等工法进行施工[4,7-12]。目前,大断面二次衬砌往往采用分层作业的施工方法:先拆除一定长度的下部支撑,施作下部仰拱;然后滞后一定距离的安全长度,拆除中间临时支撑,施作边墙二次衬砌;最后,在滞后一定安全距离的条件下,拆除上部临时支撑,施作拱部二次衬砌。

超大断面暗挖工程往往采用了大量的临时支撑系统,包括设置竖向支撑和横向支撑,给二次衬砌防排水作业造成了极大困扰,特别是在狭小的导洞中施工工效慢、环境差、安全风险高,往往直接影响整体的施工进度。因此,对于超大断面暗挖工程的二次衬砌作业,往往希望能制造较大的作业空间,减少工序交叉和提高混凝土的整体性[13]。但如果采用一次拆除全部内部支撑的方案,可能会导致支护结构强度不足,造成拱顶下沉和塌方[5,14-15]。目前的研究主要集中在开挖工法及支护结构优化方面,而针对临时支撑拆除及二次衬砌施作时机的研究还不多,特别是对于大断面暗挖车站,由于围岩条件、上部埋深、支护结构设计不同,必须对这种超大断面临时支撑拆除及二次衬砌浇筑方法进行专项研究[13-15],并确定适宜的施工方案。

本文依托深圳地铁8号线深外站超大断面暗挖工程,采用方案对比分析、有限元模拟等手段,优化拆除临时支撑的顺序和二次衬砌作业的工法,以期为车站二次衬砌快速安全施工提供有力的支撑。

1 工程背景

深圳地铁8号线深外站位于盐田区望基湖水库停车场旁,西北侧为海桐居和云顶道住宅区;东侧为深圳外国语学校宿舍楼,距离车站基坑最近净距为1.2 m;北侧为盐排高速和梧桐山大道,部分下穿中青一路。暗挖段起点里程为DK50+476.000,车站终点里程为DK50+621.000,暗挖段长145 m,围岩综合分级Ⅲ-Ⅴ级,分为A、B、C、D 4种断面形式。

区间大断面自DK50+380由单洞单线隧道接入,与车站暗挖段D断面连接于DK50+476,全长96 m,其间设置竖井,大断面与其横通道连接于DK50+412,其中横通道宽度为6.741 m,隧道围岩综合分级为Ⅱ-Ⅴ级。

1.1 工程地质条件

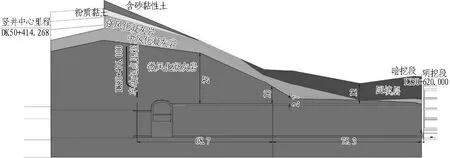

深圳地铁8号线深外站沿线范围内上覆第四系人工填堆填层、冲洪积层,下伏侏罗系凝灰岩、燕山期中细粒花岗岩。围岩等级为Ⅲ-Ⅵ级。暗挖车站纵断面地质剖面如图1所示。深外站暗挖段结构底板底面标高约20.2 m,位于微风化凝灰岩中;深外站暗挖段结构顶板顶面标高约38.1 m,主要位于微风化凝灰岩中,部分位于中风化凝灰岩中,上覆岩土层总厚度为14~45 m。近明挖段拱顶埋深浅,基岩出露厚度小,上部基本为回填层,施工风险大,进洞采用40 m长的φ108 mm大管棚支护措施。

图1 暗挖车站纵断面地质剖面图(单位:m)Fig.1 Geological profile of mined station (unit:m)

1.2 工程设计概况

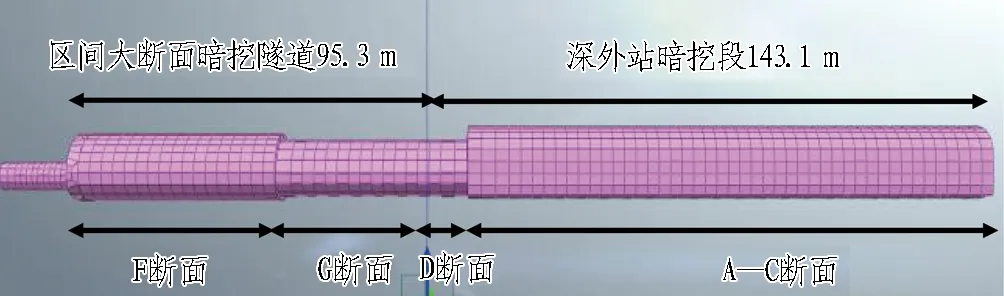

车站设计为地下2层岛式无柱单跨结构,暗挖段长约143.1 m,跨度为21.56 m,分为A、B、C、D 4种断面形式。车站与区间设置大断面单洞双线隧道连接线,与车站暗挖段相连于D断面,全长95.3 m,分F、G 2种断面形式,跨度分别为21.56 m和23.66 m。暗挖车站不同断面纵向划分如图2所示,其暗挖段设计断面相关参数见表1。

图2 暗挖车站不同断面纵向划分Fig.2 Longitudinal division of different cross-sections of mined station

表1 暗挖段设计断面相关参数Table 1 Parameters of design cross-section of mined section

深外站暗挖段以及区间隧道暗挖段均是超大断面大跨度隧道,深外站暗挖段采用双侧壁9部开挖法,连接线段采用双侧壁6部开挖法。初期支护钢架采用Ⅰ25a钢架支护,间距为0.5~0.75 m。

对于超大断面的暗挖工程,特别是城市地铁车站,往往周边建筑环境复杂,地下埋深一般较浅,围岩地质条件较差。因此,合理选择拆除临时支撑的顺序和二次衬砌浇筑方法直接关系到施工安全和进度[11,15]。

1.3 超大断面暗挖工程二次衬砌施工方案

超大断面暗挖工程的二次衬砌结构施工多采用分段分层施工方法,可以通过合理的施工分段来控制结构混凝土的收缩裂缝,提高结构抗渗性能。施工分段应满足结构分段施工技术要求和构造要求,而且应结合施工能力和合同工期的要求。

1.3.1 原二次衬砌施工方案

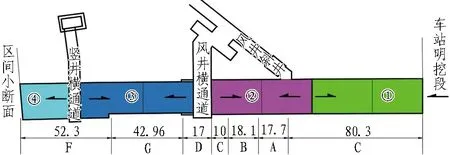

深外站暗挖段及盐深区间大断面隧道全长238.1 m,考虑到工期紧张,为了加快进度,拟由深外站明挖段、2号风井及斜井、竖井分别进入施工二次衬砌,共分为4段7个作业面同时作业,如图3所示。

图3 原方案施工分段平面图(单位:m)Fig.3 Plan of construction division of original scheme (unit:m)

为保证拆撑过程中的施工安全,底部仰拱施工时采用隔1榀拆除1榀临时支撑的控制措施,控制单次拆撑的长度为6 m,并通过多层现浇来控制现浇模板高度。不同断面类型二次衬砌施作采用分层拆撑和二次衬砌浇筑施工。

1)深外站暗挖段A-C型超大断面二次衬砌分4层浇筑:仰拱及回填-边墙-拱腰-拱顶。

隧道分层高度为:第1层仰拱高度及回填面以上1 m,第2层边墙高度及中板顶面上0.5 m,第3层至第1道横撑位置,第4层至拱顶全部完成。实际施工具体分层高度可根据现场条件做出相应调整。

2)深外站暗挖段D-F断面二次衬砌分3层浇筑:仰拱及回填-边墙-拱顶。

隧道分层高度为:第1层仰拱高度及回填面以上1 m,第2层至中侧壁位置,第3层至拱顶全部完成。实际施工具体分层高度可根据现场条件做出相应调整。

根据原设计推荐方案的施工组织情况,暗挖洞内最多时达到了7个作业面同时施工,其中A-C断面采用4层施工,其他断面采用3层施工,每个作业面存在多次工序交叉施工,洞内施工组织难度大,工期计划紧张,工效较低。特别是通过竖井横通道向3、4段开辟2个工作面的施工组织难度大,竖井物料运输组织条件极大地影响了洞内施工进度。

1.3.2 优化后的二次衬砌施工方案

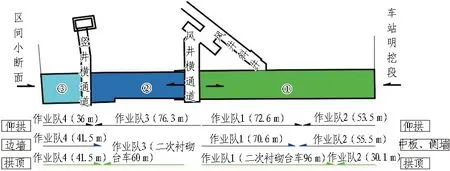

在综合对比和多次研讨后,深外站超大断面暗挖车站二次衬砌施工整体仍采用纵向分段和竖向分层的现浇施工作业,但对施工分段组织作业方式和二次衬砌竖向分层次数进行了优化。

首先,根据围岩地层情况,将底部拆除竖向支撑由原方案的"隔一拆一"改为"隔一拆二",一次拆撑的长度也增至12 m,一次仰拱浇筑的长度增至12 m,提高了施工进度。

其次,优化了竖向分层浇筑的次数。配合使用了大断面二次衬砌台车,有利于现场施工组织,加快施工进度[11,15],具体如下:

1)车站暗挖段A-C断面全长126.1 m,分3层(仰拱、边墙及中板、拱部)浇筑施工。边墙及中板采用支架模板现浇施工工艺,拱部二次衬砌采用6 m长的大断面二次衬砌台车施工96 m,近明挖浅埋段仍采用模板支架施工30.1 m。

2)连接线+车站暗挖段全长112.3 m,采用台车施工段分2层(仰拱、拱墙),支架施工段分3层(仰拱、边墙、拱顶)。其中采用二次衬砌台车施工60 m,采用模板支架式施工41.5 m,中间风井横通道段10.8 m采用现浇支架施工。

最后,基于最新的施工工艺,优化了洞内施工组织模式,将原方案7个作业面优化为4个作业面,有效减小了施工组织难度,提高了洞内施工作业空间。优化后的施工分段如图4所示。

图4 优化后的施工分段平面图Fig.4 Plan of construction division of optimized scheme

2 数值模拟分析

为了进一步验证优化后方案的结构安全性,通过三维有限元建模计算,分析深外站暗挖段、区间隧道暗挖段在拆除临时支撑及二次衬砌施工过程对隧道变形的影响。

2.1 计算模型

采用大型有限元软件MIDAS,通过将模型岩土体、初期支护、二次衬砌、锚杆等车站支护结构采用不同的单元模拟,并赋予不同的材料参数,分步激活与钝化各个施工阶段的相应单元,动态模拟工程实际施工过程。

岩土体采用3D实体单元模拟,X方向(隧道轴向)长度取260 m,Y方向(横断面方向)长度取140 m,竖向高度取89.2~113 m,共54 272个三维单元,48 071个节点。隧道喷射混凝土和钢架等采用刚度等效的2D板单元模拟;锚杆等采用1D植入式桁架单元模拟。三维有限元模型如图5所示。

混凝土结构采用弹性本构模型,重度γ为25 kN/m3,弹性模量E为32.5 GPa,泊松比μ为0.167。岩土体采用修正摩尔-库仑模型,其物理力学参数见表2。

表2 岩土体物理力学参数表Table 2 Physico-mechanical parameters of rock and soil

2.2 计算方案

深外站暗挖段采用双侧壁9洞分部开挖法,连接线隧道采用双侧壁6洞分部开挖法,按实际施工工况,模拟暗挖洞室开挖支护和支护过程。

拆除临时支撑和二次衬浇筑施工顺序按实际优化后的施工方案进行模拟,为了简化计算流程,按最不利工况,在计算中对一次拆撑的长度进行了简化,临时竖撑和横撑的拆除采用刚度折减等效方法模拟间隔拆撑施工。拆撑及二次衬砌施工工序见表3。

表3 拆撑及二次衬砌施工工序Table 3 Construction process of support demolition and secondary lining

2.3 计算结果分析

影响本工程安全性的关键环节是拆除临时支撑及二次衬砌浇筑施工过程的结构变形。因此需分析深外站暗挖段及连接线区间隧道的变形规律。深外站暗挖段和暗挖隧道段各工况竖向位移云图分别如图6和图7所示。

2.3.1 深外站暗挖段变形特征分析

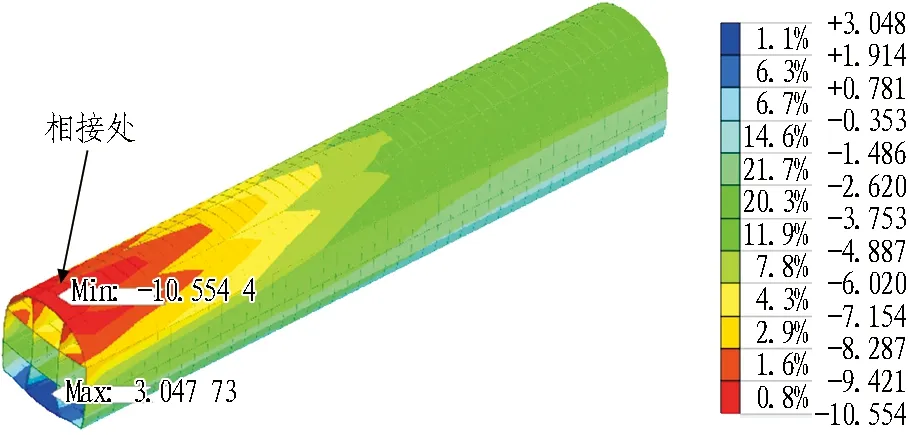

由图6(a)可知,暗挖车站的开挖和支护引起断面相接处的拱顶沉降最大,拱顶沉降最大值为10.55 mm,小于设计和规范允许变形量,说明采用双侧壁9部开挖法可以有效保证大断面暗挖洞室施工的安全。结合实际施工揭露围岩条件,车站基本全部位于微风化岩层中,围岩稳定性好,裂隙和地下水不发育,因此,开挖引起的结构变形量较小。

(a) 整体三维模型

由图6(b)-(e)可知,随着拆撑长度和范围的增加,暗挖段洞室的变形不断增大,当二次衬砌施作完成后,最大拱顶沉降变形为14.21 mm,较未拆撑前增加了约40%,可见拆撑作业对洞室整体受力变形影响明显。最终的结构沉降变形量小于设计和规范允许值,说明优化后的方案可以满足结构受力和变形的要求。

2.3.2 暗挖隧道段变形特征分析

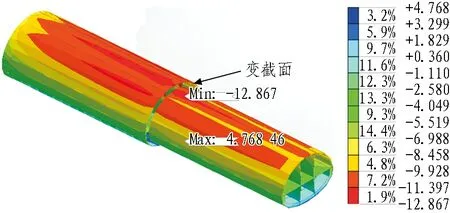

由图7(a)可知,暗挖隧道开挖引起变截面处沉降变形最大,达到沉降12.87 mm,满足规范和设计要求,进一步说明深外站暗挖大断面隧道采用双侧壁6部开挖法的工法可以有效控制对围岩的扰动。

(a) 工况1

(a) 工况1

(a) 仰拱施作 (b) 浇筑边墙和中隔板 (c) 上部二次衬砌台车施作图8 超大断面暗挖车站二次衬砌施工现场图片Fig.8 Construction site pictures of secondary lining in super large cross-section mined station

(a) 仰拱施作 (b) 上部二次衬砌台车施作 (c) 小里程段上部支架施作图9 超大断面暗挖隧道二次衬砌施工现场图片Fig.9 Construction site pictures of secondary lining in super large cross-section mined tunnel

由图7(b)-(e)可知,随着拆撑范围和长度的不断增加,区间隧道暗挖段变形不断增大,最大变形出现在暗挖隧道变截面的位置,最大竖向沉降变形量为17.47 mm,增加了约35%,说明对于大断面隧道,拆撑对结构受力有显著影响。但最终暗挖隧道的变形量小于设计和规范允许值,说明超大断面连接线隧道采用"间隔拆除竖向支撑+浇筑仰拱"和"一次拆除拱部支撑+二次衬砌台车浇筑拱部二次衬砌"的方案可以满足结构受力和变形要求。

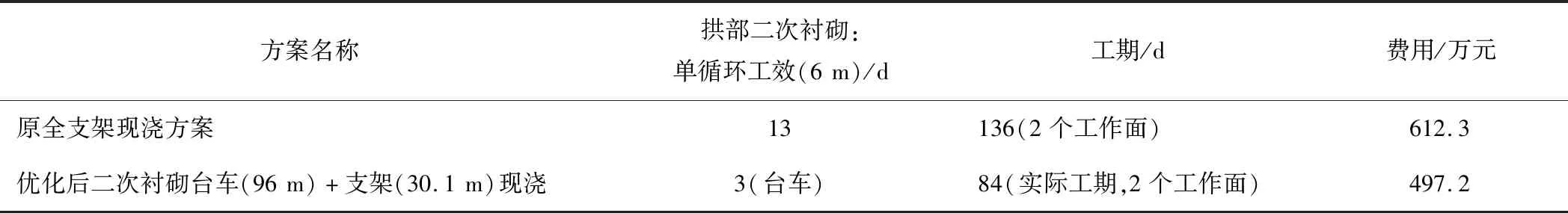

3 现场施工效果分析

由于原设计推荐方案为采用分层支架现浇法,超大断面深外站暗挖车站段最多需采用4层支架现浇,连接线采用3层支架现浇,施工工序繁杂,洞内施工组织难度大,总工期计算要136 d,远不能满足节点工期要求。采用优化后的方案,通过优化施工组织、减少竖向分层数量、尽可能大断面作业和二次衬砌台车的应用,极大地提高了施工进度,减少了施工组织和作业难度。优化后的方案具有明显的经济效益优势,如表4所示,优化后的工期从136 d缩短至84 d,直接经济成本节约115.1万元。

表4 优化方案施工效果对比分析Table 4 Analysis of construction effect of optimizated scheme

为了能够及时有效地反馈结构动态变形信息,在深外站暗挖段施工中采用了动态信息化施工理念,通过加强监控量测和结合理论分析技术,有效指导现场间隔拆撑的方案。从原方案的竖向支撑"隔一拆一",变更为优化后的"隔一拆二"方案,不仅方便了后续拆撑及中板施工组织,而且可以提高底板防水质量;在位于仰拱范围内剩余段临时中隔壁型钢处设置止水钢环(环长300 mm),并设防水加强层(宽200 mm,通过宽100 mm双面自粘胶条封缝)。

超大断面暗挖车站整体上下从原设计的4层流水作业减少到3层流水作业,增大了洞内的作业空间,提高了施工组织的工效。车站拱部采用二次衬砌台车施工96 m,从原每支架现浇循环13 d缩短至二次衬砌台车每循环3 d,有效加快了施工进度。超大断面暗挖车站二次衬砌施工现场如图8所示。

区间连接线由原设计的3层支架现浇方案优化为:现浇小里程端41 m长度仍然采用3层模板支架现浇方案;在大里程端60 m(与车站相接段)主要采用2层现浇方案,仰拱以上采用二次衬砌台车浇筑,有效加快了施工进度。超大断面暗挖隧道二次衬砌施工现场如图9所示。

4 结论与建议

本文通过分析优化深圳地铁8号线深外站超大断面暗挖车站及连接线二次衬砌施工的技术方案,并基于有限元数值分析的方法,模拟了暗挖车站及连接线区间隧道的开挖、拆除临时支撑以及施筑二次衬砌的全过程,得到以下主要结论:

1)根据理论分析、监控量测数据和现场试验,将底部竖向支撑的单次拆撑长度从6 m动态调整为12 m,竖向支撑的拆除方式从原"隔一拆一"变更为"隔一拆二",增大了作业空间,提高了循环作业的效率。

2)超大断面暗挖车站段二次衬砌竖向分层从4层调整为3层,连接线段从3层调整为2层,上部采用大断面二次衬砌台车施工合计156 m,有效降低了施工组织难度,提高了施工进度。

3)将原方案的7个作业面进一步优化调整为4个,极大减小了洞内工序交叉,有效减轻了斜井和竖井施工组织的难度,提高了洞内作业效率。

4)有限元分析结果表明,拆除临时支撑对结构变形有显著影响,采用优化后的方案,拆撑及二次衬砌施工引起超大断面暗挖车站的最大拱顶沉降变形量为14.2 mm,连接线隧道段的最大拱顶沉降变形量为17.5 mm,均满足设计和规范要求。

对于深外站明暗相接的浅埋段,由于上覆土层只有10 m多,仍采用了原设计支架现浇的方案,下一步可研究对周边围岩采用径向深孔注浆加固,形成一定厚度的加固承载圈,在此基础上进一步优化拆撑方案及施工组织方式。