焊轨基地钢轨焊接生产的影响因素分析及应对建议

郭 标 冯一波 吴 朋 马 军 中国铁路上海局集团有限公司上海工务大修段

1 前言

芜湖北焊轨基地主要焊接局管内大修、维修和基建钢轨,设计百米钢轨储存量200 km。近年来,随着钢轨焊接标准修订颁布并执行、多个钢轨焊接作业规定的颁布以及大规模铁路建设对钢轨的需求等,一些影响钢轨焊接生产的因素正在逐渐显现。这些钢轨焊接生产组织的影响因素主要表现在既有钢轨管理模式、焊接标准修订及执行、钢轨质量异议与处置、成品长钢轨运输组织等方面,尤其是这些影响因素往往又是相互关联、相互作用的。

2 既有钢轨管理模式的影响

根据《铁路钢轨采购供应实施办法》铁物资〔2019〕80号文有关规定,钢轨为国铁集团管物资。基建建设、既有线大(维)修用钢轨由用轨单位向各集团公司业务主管部门提报需求计划,各集团公司审核后上报总公司物资管理部,经总公司平衡后明确采用哪个钢厂钢轨并编制下达钢轨供应计划,各集团公司、建设单位或焊轨单位只有执行权或建议权,这对钢轨供应计划与平衡、焊轨基地钢轨规范存放、焊轨正常生产、钢轨资源利用和企业经营效益产生很多不利影响。

2.1 影响钢轨供应计划与平衡

在日常生产中,虽然有钢轨焊接合同约定和阶段性平衡会协商确定的钢轨供应计划,但经常发生不能按合同或计划兑现的情况,其核心在于钢轨供应管理。2019年4月上旬至6月上旬,商合杭等工期较紧项目无百米轨供轨计划,皖赣、沪通等阶段需求较少的项目大量发运百米轨,项目需求与钢轨供应计划不一致,导致焊轨基地生产计划落空、生产能力浪费。2019年7月下旬,连镇、沪通、皖赣项目连续大批量发运百米轨,6月中旬至10月上旬,百米轨共计到达1 398 km,最多时,3天连续到达45组(约120 km)百米钢轨,8月下旬开始,芜湖北焊轨基地5个百米轨堆场持续维持在20层高位,这种钢轨提前到达或是超计划、超量发运、集中到达,导致基地钢轨存储量远远超出设计存放能力,增大作业人员劳动安全和钢轨存储安全隐患。

2.2 影响焊轨基地钢轨规范存放

焊轨基地百米钢轨供应钢厂涉及攀钢、鞍钢、包钢、武钢、邯钢等5家,且每个钢厂往往都涉及160 km/h以下和大于160 km/h两种时速、热轧和淬火两种供货状态、U75V和U71Mn两个轨种、标准廓型和新廓型两种钢轨廓型,按照排列组合约需要分44类进行分别存放。当焊接任务集中时,多钢厂、多轨种经常会连续或同时无序的大量发运至焊轨基地,受车辆排空要求限制,只能以先排空为主,受设计存储能力限制,钢轨存放无法执行《钢轨吊运存放管理办法》铁总运〔2015〕307号中第三章第八条“(一)钢轨应按牌号、型号、生产厂、技术标准、交货状态分开存放,并有明确标识”的要求。

2.3 干扰焊轨正常生产

2018至2019年,上海局大修和维修轨源从攀钢转邯钢转鞍钢转武钢,两年间供轨厂家不断变化,涉及了国内四个钢轨生产厂。按照TB/T1632.2(.4)-2014《钢轨焊接》第2部分和第4部分中第5.2.1条款对钢轨焊接型式检验的要求,“取得型式检验报告的时间已满5年/钢轨钢种、钢轨生产厂、钢轨交货状态、钢轨轨型之一改变,首次焊接时”应进行型式检验,芜湖北焊轨基地及现场移动焊轨车因此面临着因轨源变化带来的大量型式检验工作。由于每台钢轨固定焊机或移动焊轨车通过一个新轨源的焊接工艺参数的型式检验并形成生产能力的周期在参数调试非常顺利并通过第三方验证的情况下约需要2个月时间,如果轨源在无预报的情况下突然改变,必然导致正在线路集中修焊轨的移动焊轨车全部停止现场作业,返回基地进行钢轨焊接工艺试验、检验。这种不顾现场实情的钢轨供应方式对大修换轨的正常开展产生了极大的干扰,给全年钢轨供应计划和大修施工计划的实现带来了极大的困难。

2.4 影响钢轨资源有效利用

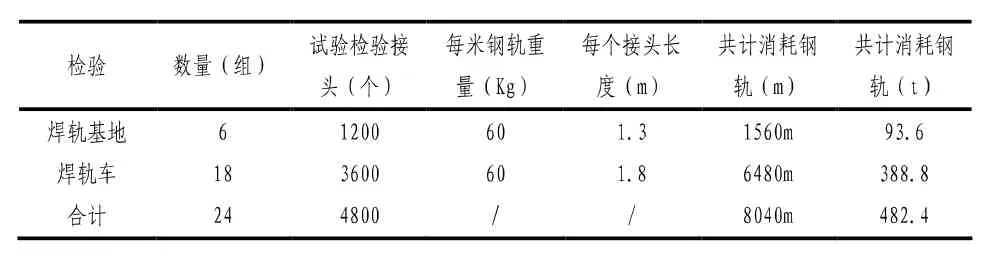

一般情况下,完成一组钢轨焊接参数的型式检验约需要焊接并试验检验200个焊接接头。2018~2019年,上海局为满足铁标要求进行了24组钢轨焊接型式检验,其中芜湖北焊轨基地6组,焊轨车18组,共消耗钢轨8 040 m,约482.4 t,影响了钢轨资源的有效利用。具体情况见表1。

表1 2018~2019上海局钢轨焊接型式检验表

2.5 影响企业经营效益

一方面,各家钢厂百米轨大量无序发运导致的到达车站和焊轨基地的重车积压严重影响车站及基地的运输组织,产生大量的车站现车积存和基地卸车延时,每年因此产生较大数额的部属现在车占用费和卸车延时费。2019年芜湖北焊轨基地被收取相关费用约500万元左右。

另一方面,按照多年测算,完成一组通过第三方验证的钢轨焊接工艺参数型式检验花费的人工、材料、第三方验证、试验检验、以及参数调试损失的有效生产能力等成本约30万元左右。芜湖北焊轨基地的两台焊机若要具备满足五个钢厂、两种供货状态、两个轨种的生产需求,共需储备约40组型式检验参数。现场配置的移动焊轨车(8台)若要满足此条件则需要储备的型式检验参数更多。2018~2019年,为满足新钢厂首次使用完成邯钢钢轨焊接型式检验3组,为满足型式检验满5年进行的钢轨焊接型式检验7组,为满足大修钢轨从攀钢或鞍钢转为武钢进行型式检验14组,按一组型式检验30万元估算,共发生费用720万元,增加了企业经营成本,对企业经营效益造成较大影响。

3 焊接标准修订及执行的影响

目前,各钢轨焊接生产作业单位执行的钢轨焊接标准为TB/T 1632《钢轨焊接》、Q/CR 707-2019《固定式钢轨闪光焊接》。Q/CR 707-2019标准更为严格,其在工艺参数优化调整范围要求更高、限制更多、要求更严,增加了钢轨焊接生产中型式检验频次、生产检验接头个数、工艺优化几率及试验费用,对焊轨生产组织产生很大影响。

TB/T 2344《43 kg/m~75 kg/m钢轨订货技术条件》中对时速≤160 km/h和TB/T 3276《高速铁路用钢轨》中对时速>160 km/h母材钢轨外观质量规定与TB/T 1632.1《钢轨焊接》第一部分通用技术条件中对焊缝附近钢轨外观质量规定和TB/T 1632.2《钢轨焊接》第二部分闪光焊接中对接头错牙的规定相比,对于焊接接头附近的钢轨外观质量要求要严于母材。钢轨母材特别是端部的外观质量是直接影响焊接接头一次成型率的一个很关键的因素,相关标准的不统一,增加了焊接工艺中的焊前检查、配轨、焊接、打磨、矫直、精铣等难度和工作量。

4 钢轨质量异议与处置的影响

严格意义上说,钢厂发往焊轨基地的钢轨在出厂前已自检并合格。但是,按总公司管理要求,焊轨基地必须对进入焊接生产线的钢轨进行检测,对发现的不符合供货技术条件的钢轨生产厂、炉罐号、钢种、时速、不符合项情况、不符合项位置及尺寸等信息进行登记。后基地将该钢轨退回至待异议区等待配合异议处理。2017~2019年,芜湖北焊轨基地共处理异议钢轨1 672支(具体见表2),以一条生产线每处理一支百米异议轨平均20 min、每小时焊接一根500 m长轨计时,需耗时557.3 h、少焊约139.25 km。占用了有限的钢轨存储场地的同时,影响了焊轨生产效率。

表2 芜湖北焊轨基地2017~2019年百米钢轨异议处理情况表

同时,从表2可以看出芜湖北焊轨基地检测的百米钢轨中,主要异议项点为轨底横向划痕、平直度、热轧伤、扭曲,尤其是2018年突显的轨底横向划痕,对钢轨焊接质量影响较大,一旦漏检,将给铁路安全运输埋下较为严重的安全隐患。

5 成品长钢轨运输组织不畅的影响

一方面,“座架车”运输周转周期较长影响和制约生产。一是近两年新建城际、高铁项目所需长钢轨的运输径路均涉及到在建或投入运营的高铁线路,如连镇铁路董集和江都的铺架基地接轨时,因涉及临时租用机车、高铁停运期间座驾车开行等诸多因素制约,往返周期一般在10~15天;二是“座架车”长钢轨装车起票后,由于机车供应等问题在起票站或途中延长周转周期,最长一次在裕溪口等待3天才在图;三是铺架基地将长钢轨排空回送座驾车时,编组站一般都会和其他同方向的平车编组运输,等待编组和途中编组时间存在不确定。

另外,在使用“座架车”方面,存在座驾检定周期长、平车收集组列难、同一列平车组里的车辆厂段修日期相差较大、车辆段提前扣修等情况。一是座架使用至30次、45次时必须委托北京中铁科客货运输技术有限公司进行检定安全运用性能,取得合格的检测报告后才可继续使用,由于全路16个焊轨基地、五大钢厂百米轨运输均使用该类型座架,其检测任务繁忙,致使每次从预约到检测结束需7~10天;二是一列“座架车”的36辆普通平车为“运用”车性质,为满足座架技术及装载加固要求,每次平车组列总存在收集技术规格相近难度大、编组时间较长的问题;三是同一列平车组里的各车辆厂段修日期相差较大,需要焊轨基地预留或提前申请一些平车车辆用于个别平车车辆厂段修到期前调换;四是存在平车运行期间车辆段提前扣修情况,2019年3月、5月均发生了未到期平车被检车单位提前扣修,且扣修时座架随车进检修单位,座架在扣修期间是否发生电焊、碰撞等严重影响座架安全运用的情况,焊轨基地无法控制和掌握信息,存在座架安全使用隐患。

6 应对建议

上述四大影响钢轨焊接生产因素中,既有钢轨管理模式影响为第一、其次是焊接标准修订及执行、第三是母材钢轨质量异议与处置。这些因素直接或间接导致企业成本增加、钢轨供应计划无法掌控、新线建设项目开通难以保证、异议母材钢轨产生质量隐患。因此,为提高焊轨基地生产效率、节约生产成本和减少安全隐患,提出以下五点应对建议。

(1)优化目前钢轨供应模式。每个焊轨基地的钢轨来源可以一个钢厂为主、一个钢厂为辅,以减少焊接工艺型式检验总量。

(2)有效提升钢轨保供针对性。分层分级定期组织焊接钢轨需求平衡会,总公司层面以半年度供给需求为平衡基点统筹全路钢轨生产供给需求,集团公司层面以季度供给需求为平衡基点协调管内新线建设及大修换轨供给需求,以均衡焊轨基地生产。

(3)强化钢轨质量源头控制。充分发挥中铁物总技术有限公司驻钢轨基地监督作用,加强对钢轨生产厂钢轨制造过程质量监造及出厂验收,以降低焊轨基地异议检出率。

(4)提升保障焊接长钢轨运输计划的支持度。对“500 m普通平车长钢轨运输座架车”所用平车实施专用专管措施,按专列办理用于“座架车”运输的平板,各焊轨基地配备T11型长钢轨运输专列,以减少扣修、机车供应、编组、更换平板、年度段修、定次检测等对运输的干扰。

(5)强化钢轨异议考核。在总公司制定的钢轨焊接合同模板中,补充增加对焊轨基地确认为不合格的钢轨对应的生产厂的考核条款,以促进钢轨生产厂加强质量控制力度,建议对年度异议数最高的钢轨生产企业实施减供压产或罚款等惩罚性处置。