满堂支架现浇施工控制技术

丁 洁 中国铁路上海局集团有限公司上海铁路轨道交通开发有限公司

满堂支架现浇法施工应用较广泛,其优点为①不需要进行场地预制及吊装、架梁设备,便于施工;②不中断整个梁体的钢筋,确保桥梁具有较好的整体刚度;③结构体系不发生转换,不引起恒载徐变二次矩;④防止预制安装过程中形成接缝;⑤防止梁体颜色差别过大。但若施工过程控制不严易存在以下问题;支架失稳、支架变形甚至支架坍塌造成严重的安全事故;现浇结构体因沉降不均匀或沉降过大而开裂;结构线形不顺直,混凝土表面毛糙、污染或底板振动不实等质量问题。

导致这些问题产生的因素主要为①对满堂支架支撑体系的承载能力和稳定性以及模板的检算缺失或疏漏;②检算时未能全面考虑可能出现的荷载因素,导致支架和模板的承载能力预设强度不够;③支架预压过程不当;④混凝土浇筑过程控制不当,导致施工过程中的负荷分布不均匀,导致支撑坍塌;⑤支架卸落顺序不正确。这些因素在施工过程中若控制较好则可避免出现安全、质量问题。下面结合工程实例对大尺寸构筑物满堂支架现浇施工的安全、质量控制技术进行阐述。

1 工程实例

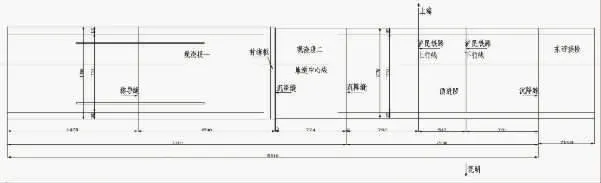

虹桥商务区核心区(一期)与中国博览会会展人行地下通道工程为上海市决战国际进口博览会重点工程,该工程与既有沪昆线正交(见图1)。一孔,净宽11 m,含四段高度不同的箱涵结构:铁路线下顶进施工段总高度9.6 m、长度21 m,铁路西侧顶进基坑内现浇段一总高度7.95 m、长度29.3 m,现浇段二总高度9.6 m、长度7.74 m,铁路东连接段总高度最高处8.8 m(最低处7.13 m)、长度7.138 m。现浇段一顶板设置0.5 m厚封堵板,现浇段二底板设置1 m长底板过渡块。四段均为满堂支撑体系,混凝土现浇结构。

图1 工程与既有线平面位置关系图

2 施工控制要点

2.1 地基承载力

本工程满堂碗扣式支架搭设在0.95 m厚度的C40、P8箱涵混凝土底板上,不会发生地基沉陷,使梁体混凝土浇筑后不产生沉降,保证立杆底座与基底均匀传递荷载。地基抗压强度完全满足要求。

2.2 支架安全质量控制

2.2.1 控制目标

合理布置支架立杆间距,底模板强度及刚度、横桥向方木强度及刚度、纵桥向工字钢承载力、保证立杆的受力、模板对拉螺栓承受的拉力均满足要求。

2.2.2 支架与模板检算

2.3.2.1 支架布设方案

表1 各部位影响支架布设方案的参数(单位m)

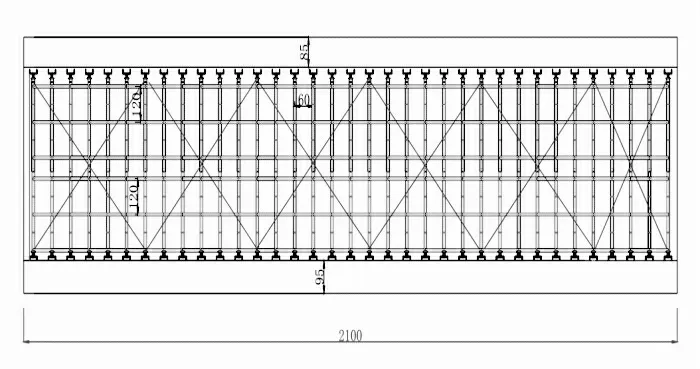

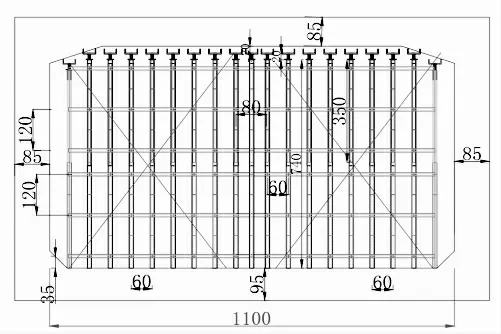

根据各部位影响支架布设方案的参数(见表1),采用满堂碗扣支架,现浇段一、东连接段箱涵的支架立杆间距按0.6 m×0.6 m布置,现浇段一支架高度5.65 m、东连接段支架高度最高6.7 m、最低5.03 m;顶进段与现浇段二箱涵的支架立杆间距按0.9 m×0.6 m布置,支架高度以7.8 m计。横杆步距均为1.2 m,纵横向每隔6 m加设剪刀撑一道,另设上下两道水平剪刀撑。支架顶托纵向放10#槽钢,间距0.6 m;槽钢顶部横向设置10 cm×10 cm方木(间距0.2 m),方木顶部设置15 mm厚竹胶板。顶进段支架侧立面见图3,顶进段支架横立面见图4。

图2 顶进段支架侧立面图

图3 顶进段支架横立面图

2.2.2.2 支架与模板检算

最不利顶板厚度值取1.1 m。最不利支架高度值取7.8 m。适合将现浇段一、东连接段的箱涵支架布设方案一并检算,另将顶进段、现浇段二的箱涵支架布设方案一并检算。

(1)现浇段一、东连接段支架检算

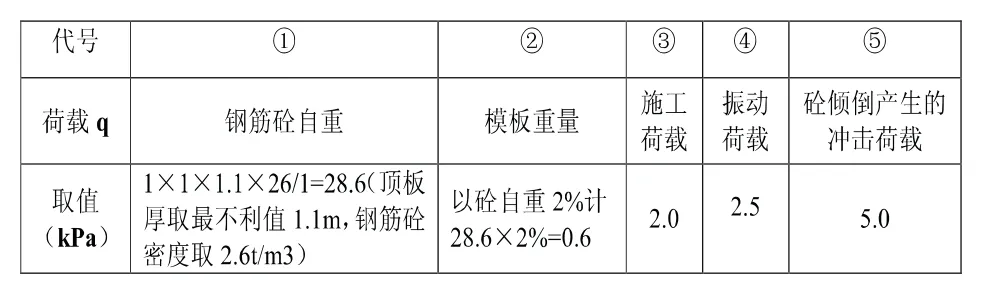

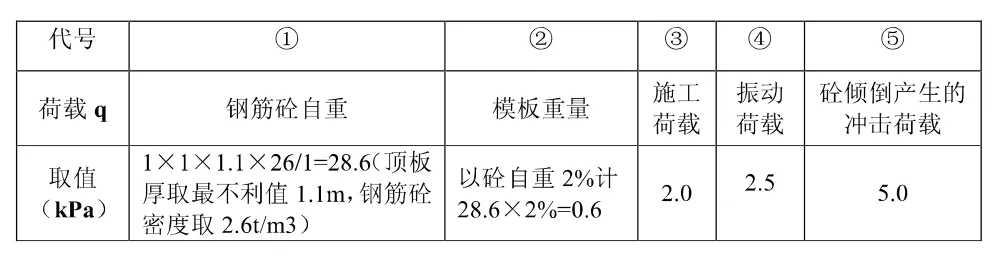

荷载取值见表2。

表2 荷载取值

荷载组合:

(1)计算强度:模板承受线荷载组合q1=1.35×(①+②)+1.4×(③+④+⑤)=52.7 kN/m;

(2)计算刚度:模板承受荷载组合q2=①+②=29.2 kPa。

底模检算:

①荷载组合取q1=52.7 kN/m;

②截面参数及材料力学性能指标:截面模量W=3.75×104 mm3,截面惯性矩I=2.81×105mm4,极限强度[σ]=60 MPa,弹性模量E=5×103MPa

承载力检算:

③产生的最大弯矩值Mmax=0.21 kN·m;

底模板的受弯强度计算值σ=5.6 MPa≤[σ]=60 MPa,竹胶膜板强度满足要求。

④底模板挠度:荷载组合取q2=29.2 kN/m,底模板挠度f=0.22 mm<[f]=200/400=0.5 mm,竹胶模板挠度符合要求。

10×10方木检算:

(1)荷载组合:q(强度计算线荷载组合)=q1×0.2=10.54 kN/m,q(刚度计算线荷载组合)=5.84 kN/m。

(2)材料截面参数及力学性能指标

截面模量W=1.67×105 mm3,截面惯性矩I=8.3×106 mm4,

极限强度[σ]=11.7 MPa,弹性模量E=8.1×103MPa。

(3)承载力检算:

方木强度:产生最大弯矩值Mmax=0.38 kN·m,方木受弯强度计算值σ=Mmax/W5=2.3 MPa≤极限强度[σ]=11.7 MPa,方木强度满足要求。

方木挠度:f=0.08 mm<[f]=600/400=1.5 mm,方木挠度满足要求。

10#槽钢检算:

q(强度计算线荷载)=q1×0.6=31.62 kN/m,q(刚度计算线荷载)=q2×0.6=17.52 kN/m。

槽钢承载力检算:

产生的最大弯矩值Mmax=1.14 kN·m,槽钢受弯强度计算值σ=Mmax/W=28.72 MPa≤[σ]=140 MPa,槽钢强度满足要求。

槽钢挠度f=0.04 mm<[f]=600/400=1.5 mm,槽钢刚度满足要求。

满堂式钢管支架检算:

单根钢管立柱所承受的最大竖向力为:N=19.34 kN;

检算其稳定性,按设计强度计算立杆压应力:fc=N/A=45.6 N/mm2<[fc]=215 N/mm2;

按稳定性计算立杆压应力:fc=N/φA=59.2 N/mm2<[fc]=215 N/mm2;

立杆强度、稳定性满足要求。

得出结论1:现浇段一、东连接段支架布设方案完全满足要求。

(2)顶进段、现浇段二箱涵支架检算

荷载取值:

钢筋砼自重22.1 kPa(顶板厚取0.85 m)。模板重量0.44 kPa。其它取值同上。

荷载组合:模板承受线荷载组合q1=43.73 kN/m,模板承受荷载组合q2=22.54 kPa。

底模板、10×10方木检算:

因顶进段、现浇段二箱涵的模板承受的强度荷载组合q1、刚度荷载组合q2均小于现浇段一、东连接段对应荷载组合,故底模板与10×10方木均满足强度、刚度要求。

10#槽钢检算:

q(强度计算线荷载)=26.24 kN/m,q(刚度计算线荷载)=13.52 kN/m。

槽钢承载力:

产生的最大弯矩值Mmax=2.13 kN·m;

槽钢受弯强度计算值σ=Mmax/W=53.65 MPa≤[σ]=140 MPa;

槽钢强度满足要求。

槽钢挠度f=0.03 mm<[f]=600/400=1.5 mm;

槽钢挠度满足要求。

满堂式钢管支架检算:

单根钢管立柱所承受的最大竖向力N=23.994 kN;

检算其稳定性:按设计强度计算立杆压应力:fc=N/A=56.6 N/mm2<[fc]=215 N/mm2;按稳定性计算立杆压应力:fc=N/φA=73.5 N/mm2<[fc]=215 N/mm2;

立杆强度、稳定性满足要求。

得出结论2:经立杆间距调整后,顶进段、现浇段二箱涵支架布设方案完全满足要求。

(3)模板对拉螺杆采用14号圆钢螺杆检算

新浇筑混凝土的最大侧压力P′=K×Υ×h=1×26×0.94=24.44 kPa;

对拉螺栓拉力:F′=F×P′/P。

据《路桥施工计算手册》对拉螺栓拉力计算表8-25中查得F=10 800 N、P=30 kPa。

据《对拉螺栓力学性能表》,螺栓直径14 mm的容许拉力为17 800 N,故对拉螺栓拉力:F′=F×P′/P=10 800×24.44/30=8 798.4 N<螺栓直径14mm的容许拉力17800N。

得出结论3:模板对拉螺杆采用14号圆钢螺杆(直径14 mm)完全满足要求。

2.3 支架预压控制要点

①预压前先在最大受力部位进行预压,比对实际沉降值与理论值。

②预压采用沙袋,按梁部砼重量分布情况进行分配荷载,加载重量按设计要求为大于箱梁自重的1.2倍。

③加载前先在底模上沿支点、梁跨的L/6、L/4、L/3、L/2、2L/3、5L/6截面处,横桥向布设观测点。

④砂袋选取中砂,单位重量为16 kN/m3,每个砂袋装砂平面尺寸为1×1×0.8 m,砂袋自重为16×1×1×0.8=12.8 kN。

⑤支架预压的加载顺序按混凝土浇筑的顺序进行,先底板、腹板,后顶板、翼板。按照20%→60%→80%→100%→120%分级进行加载。

⑥当支架稳定后按加载的逆序进行卸载,对称、同时进行。

2.4 混凝土现浇控制要点

2.4.1 材料选用

根据钢筋最小间距进行骨料最大粒径的选用,并确保其具有良好的和易性。

2.4.2 浇筑过程

①箱涵顶板应对称浇筑(从中间向两边墩台进行连续浇筑),避免因降差在支架现浇施工中产生混凝土裂缝。

②浇筑混凝土时应确保下层混凝土初凝前进行上一层混凝土浇筑作业。先浇筑两边侧墙,以30 cm至50 cm循环浇筑。

③按照最大混凝土浇筑方量对每次混凝土浇筑中的混凝土缓凝时间进行适当调整,避免混凝土浇筑施工中混凝土坍落度不符合施工要求,有效控制混凝土浇筑的分层高度,并在混凝土终凝时间内完成单次浇筑作业混凝土浇筑。

2.4.3 捣振过程

①选用插入式捣振器,每次捣振器的移动半径必须控制在其作用半径的150%以内,插入深度一般为5 cm~10 cm之间,不能有欠振和超振情况。

②捣振棒在捣振过程中不能接触钢筋、模板及波纹管。选用直径较小的捣振棒进行钢筋设置密集位置施工。

2.5 支架卸落

从梁挠度最大的支架节点开始,逐步卸落相邻两侧的支架,并对称、均匀有顺序的进行;同时分多次进行卸落,使梁的沉落曲线逐步加大,可从跨中向两端进行,从而避免梁体受力发生变化导致梁的破坏。

2.6 变形监测

支架搭设、使用、拆除过程中,要重点监测支架内力、沉降、位移和变形等。对监测点布设、监测频率、监测措施、报警值的设置等方面要特别注意。

3 结束语

通过对满堂支架现浇施工的支架稳定性和模板对拉螺杆检算、施工关键技术控制,全面了解支撑体系的受力状态,通过合理设计支架结构,合理控制混凝土的浇筑顺序,正确进行支架预压和支架拆卸,加强过程监测,确保不发生任何安全质量问题,同时通过对立杆间距的调整合理地控制了经济成本,,可供同类施工借鉴。