CRH380B/BL型动车组整列架车修调试工艺优化探讨

郑成建 中国铁路上海局集团有限公司上海动车段

上海动车段动车组高级修由动车检修、转向架、调试三个生产车间合作完成,其中动车转向架车间主要负责转向架走行部的分解、检修、组装;动车检修车间主要负责车体的上部设施检修、车体大部件分解安装及车体与转向架安装、调试车间主要负责动车组预检、车下电气恢复及称重、单调、列调及动调等调试工艺,本文论述的调试工艺优化主要为调试车间开展的各项工艺优化。

1 研究背景

1.1 高级修产能矛盾突出

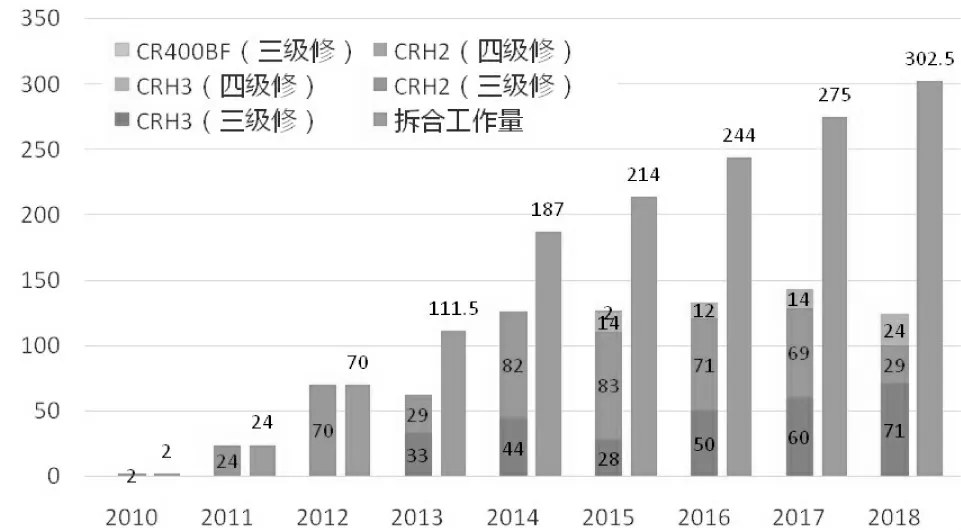

图1 上海动车段近年高级修体量变化趋势

近年来,上海动车组高级修体量呈阶跃式增长,以2018年度检修计划为例,较之2017年,CRH380B/BL动车组三级修检修工作量为由60标准组增加到71组标准组,四级修由14标准组增加到24组,与此同时高级修的库容硬件并未进行适应性夸张,导致整体产能矛盾日益突出,上海动车段2016-2018年各车型高级修检修体量变化如图1所示。

1.2 车型入修不均衡

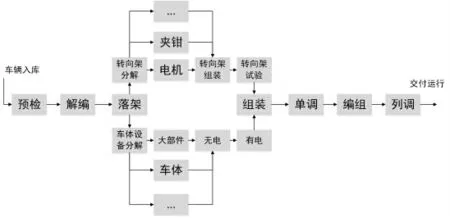

此前上海动车段CRH2型动车组高级修采用整列架车修,CRH3型动车组高级修采用分解检修的模式,解编修整体检修流程如图2所示,分解修生产组织灵活、检修台位限制小,但工序复杂总体效率低。

图2 CRH3型动车组解编修工艺流程

由图2可知,在CRH3型检修体量增加的同时,CRH2型动车组体量相应减小,且CRH2检修周期短,因此4个架车台位产能过剩,而解编修台位紧张。为顺利完成年度检修任务,为此开展CRH3型动车组整列架车修,并进行相应的检修工艺优化迫在眉睫。

2 整列架车修总体工艺

2.1 整列架车修工艺简介

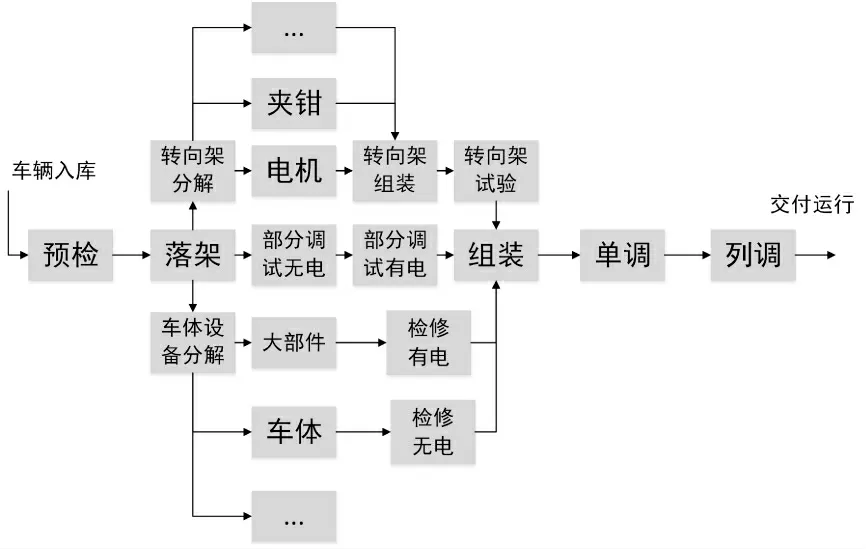

较之分解检修,整列架车修的根本特征在于车辆预检后,不需要进行单车分解,只需在整体架车机上,将转向架拆卸后,即可同步开展转向架分解和车体检修工作;转向架组装完成后,无需编组,即可进行相应的整列调试作业,其总体工艺流程如图3所示。

图3 CRH3型动车组整列架车修工艺流程

2.2 整列架车修技术瓶颈

按上述工艺进行整列架试修,发现与工艺步骤有重大删减相反,CRH3380B短编车组整列架修时比解编修修时多2~3天,CRH380BL型长编组则多5~6天,较之预期相去甚远,严重拖累整个动车组的平均修时。

研究发现,制约CRH3型整列架车修效率的关键因素如下:

(1)与CRH2采用以太网通讯不同,CRH3型使用的是车辆总线MVB通讯,当CRH3进入架车台位转向架落架后,尤其是CRH380BL被分解成两个8节短编车组后,部分监控通讯回路被切断,导致车辆中低压供电系统和通讯无法建立,造成车辆在架车台位上只能作无电检修作业,待装配完成后才能进行有电检修,造成检修时间浪费和人力闲置。

(2)整列架车修工艺不成熟、装备不齐全;采用整列架后,诸多功能项点需要改变验证方式,工序节拍需要重新整合优化,与此同时涉及到诸多配套装备亟待开发。

3 整列架工装设备开发

3.1 开发单元级调试设备

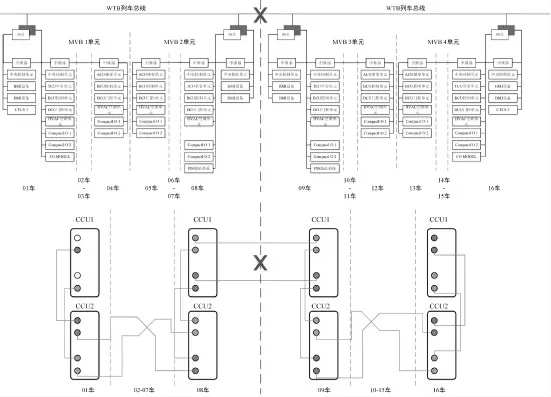

图4 MVB通讯功能设备

由前文分析可知,提升CRH3型整列架效率的关键,在于打破车组在架车台位上无法构建供电回路和通讯网络的技术瓶颈。为此需要研制具备车载MVB通讯功能的相关设备,实现与列车车载设备进行实时数据通讯。在外接380 V电源的基础上,利用MVB通讯,控制和启动蓄电池充电机,持续供应列车所需的低压和中压电,设备整体技术框架如图4所示。

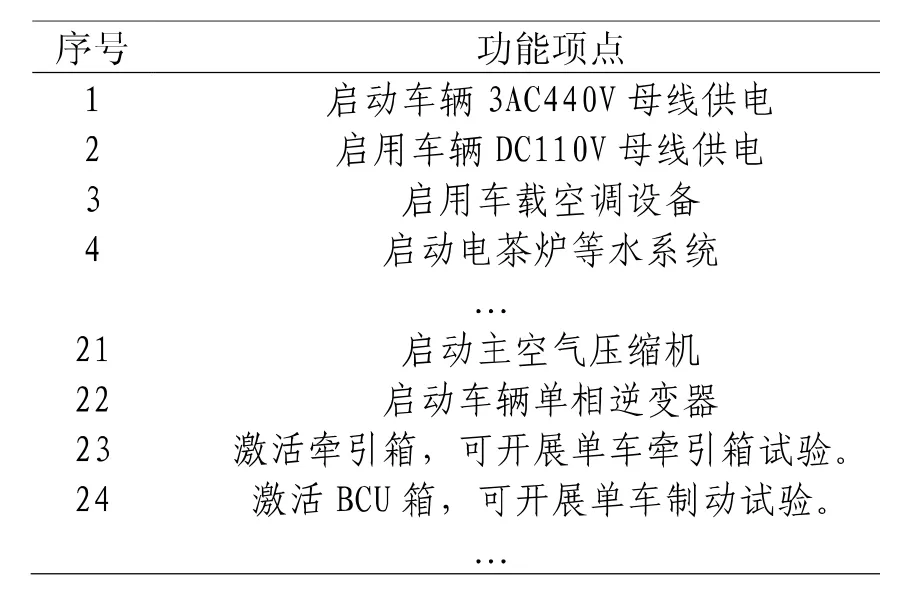

采用该设备后,实现CRH3型车组在架车台位上,有、无电检修作业的兼容进行,极大提升了检修时间和人力的利用率,也为后续工艺优化的开展提供了技术支撑。通过MVB通讯功能设备,在架车台位上课同步开展的有电检修试验如表1所示。

表1 架车台位电气试验兼容项点

通过开发单元级调试设备的实施,将减少整列架车修2天修时。

3.2 开发转向架举升装置

(1)车辆有风称重优化,利用外接空压机为半列动车组进行供风,通过切除各车总风缸截断阀的手段,将原需60 min的充风转线时间缩短至20 min,极大提高无风称重转线效率。同时,将有风称重的充风方式由整列充风改为整列充风+单车充风,避免了由于风压不足导致尺寸测量结果不准确的问题,减少多次因风压不足移动车组充风的步骤,有效提升了作业质量及效率。

(2)空簧加减垫作业流程优化,CRH3型动车组称重及尺寸测量技术标准如表2所示。

表2 CRH3型动车组称重及尺寸测量标准

若尺寸测量过程中未满足上述标准,则需要返回架车库,进行空簧加减垫作业,完成加减垫作业后再返回调试库进行尺寸测量,直至尺寸数据完全通过,转线调车作业需要具备转线条件和大量时间,经常由于不具备转线条件导致无法进行空簧加减垫作业,往往造成班组大量加班。为解决该问题,通过研究设计在调试库新增转向架举升装置,实现在调试库就能完成空簧加减垫作业,不需要在调试库与检修库的来回转线作业,避开天窗修等不确定因素,大大减少了班组尺寸测量加班作业现象。

4 整列架调试工艺优化

4.1 车下电气恢复工序优化

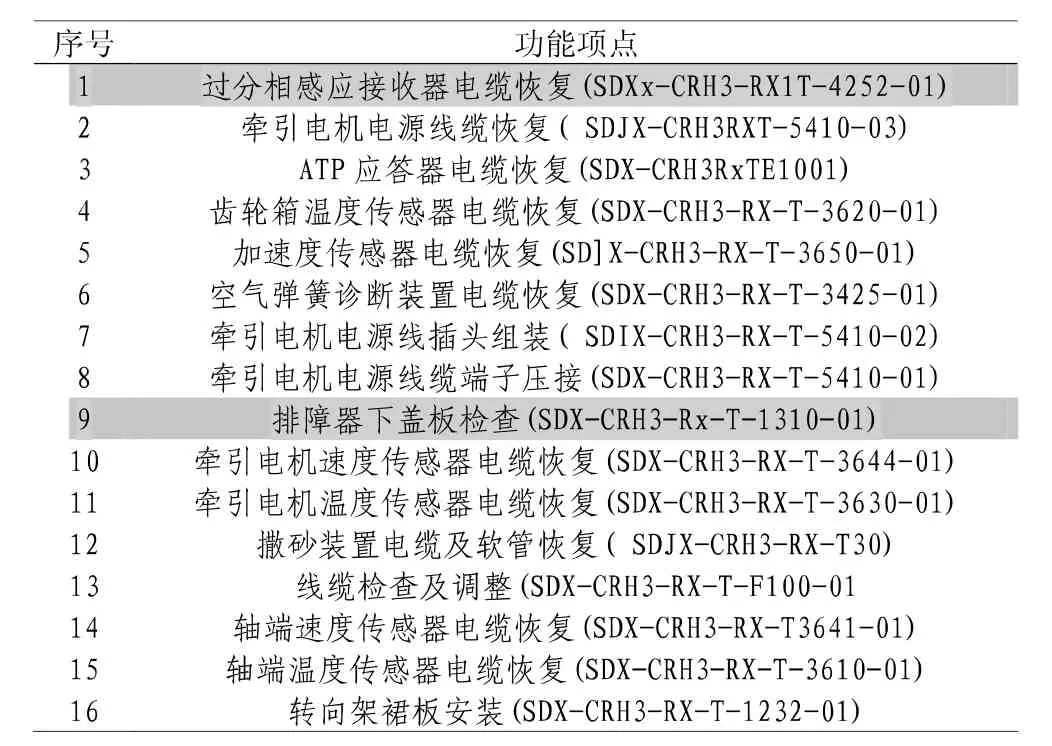

传统检修流程,车下电气恢复工序均在动车组由架车台位转线至调试库地面台位后统一进行,而车下恢复作业项点多,工作量大,且基于作业人员人身安全,无法和其它有电调试作业项目兼容。梳理车下电气恢复的16个作业项点如表3所示,重点研究了如何将车下恢复工序与其它无电检修作业同步。

表3 车下电气恢复16项工序

通过对整列架车修总体工艺流程和修时节点的研究,发现将排障器下盖板检查、过分相感应接收器电缆恢复等16个项目,将恢复1、恢复2的两个生产节拍前移至架车台位开展,结合动车检修车无电检修作业同步进行,将减少整列架车修2天修时。

4.2 其他工艺优化

(1)牵引箱和温度监控工序优化,将现CRH3型动车组三、四级解编修,单车调试和三级修整列架车修调试试验中,牵引箱试验的轴温检查进行工序优化,取消插拔各传感器验证线路连接的步骤。车辆处于低压状态的列车,利用相应单元CCU中输入各车厢A、B通道轴温传感器的监控命令,来查看各车厢A、B通道轴温传感器状态的这种方法进行优化。同时,通过优化批处理文件,根据现场作业经验,调整查看轴温的顺序,最大限度提高作业效率。

(2)水系统检修工序优化,通过与厨房、电茶炉、卫生间系统厂家人员的对接,将有电作业时间节点及作业条件进行固化,作为常态化检修作业,形成了厨房、电茶炉、卫生间系统的高效作业和故障处理流程。

(3)防滑试验工序优化,通过对比两个防滑装置功能试验,一是通过指令确认防滑阀功能试验的方式;二是通过操作车下BCU上的S2按钮触发防滑阀动作。比较两个试验,均是对动车组防滑保护功能的试验验证,选取S2自检的方式可有效提高作业效率,减少重复作业。

5 方案实施效果

5.1 减少修时

通过开发单元级调试设备,实现CRH3型车组在架车台位上,有、无电检修作业的兼容进行,减少了长编组动车组前半列塞拉门、牵引电机冷风机有电工序等待项目作业,避免在调试车间、检修车间作业工序冲突,节约2天修时;通过将排障器下盖板检查、过分相感应接收器电缆恢复等16个项目,从恢复1、恢复2的两个生产节拍前移至架车台位开展,结合动车检修车无电检修作业同步进行,减少2天修时。在上述两个优化项目实施后,共计减少整列架车修4天修时。

5.2 减少加班

开发转向架举升装置项目实施后,由整列充风模式改为整列充风+单车充风模式,实现在调试库就能完成空簧加减垫作业,不需要在调试库与检修库的来回转线作业,避开天窗修等不确定因素,大大减少了班组尺寸测量加班作业现象。

6 结束语

本文主要围绕生产组织改善、检修工艺优化和新型检修装备的应用等维度,系统性提出多项提升CRH3型动车组整列架车修总体效率措施,为动车组高级修的生产模式创新提供了参考依据。

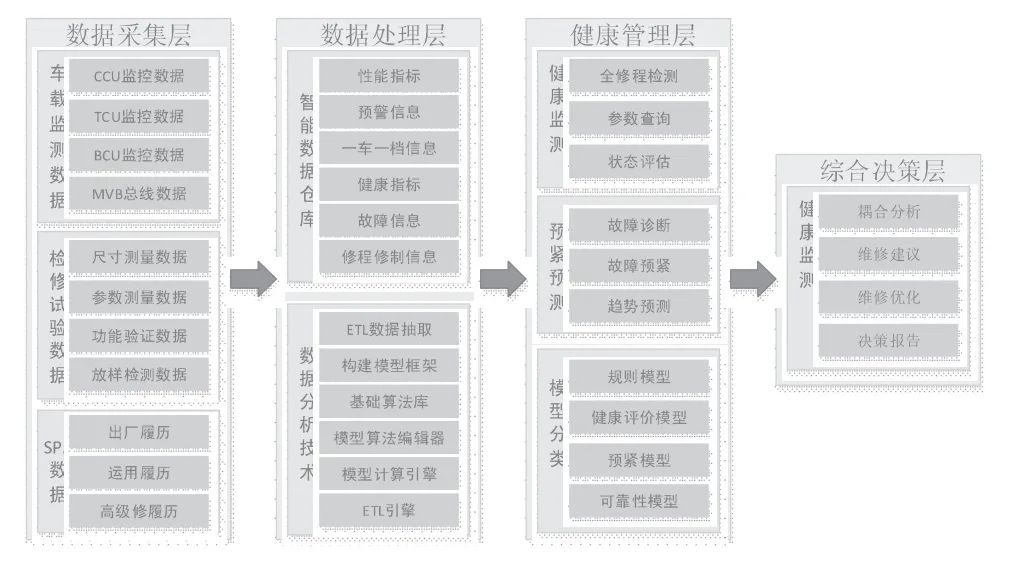

图5 动车组高级修智能维保体系框架设计

由于当前动车的检修作业数据,一般均由动车组机械师通过填写纸质表单记录归档。后期还将研究智能化调试装备体系,如通过智能化调试设备来减少纸质表单数据,实现系统结果查询、故障追踪以及分析研判的数据存储和快速检索的功能,构建动车组高级修智能维保体系(见图5),提升动车检修质量。

相信随着动车检修人员对动车组构造原理和通讯控制逻辑认识的进一步加深,逐步掌握其寿命分布规律特性,我们在保证动车运维检修质量的同时,在修时压缩、效率提升方面仍有广阔可为的前景。