160 km/h动力集中动车组D2修轮对镟修周期调研分析

陈建华 郑 阳 叶胜华 中国铁路上海局集团有限公司上海车辆段

1 前言

时速160 km动力集中动车组(以下简称动集)是复兴号动车组系列的重要组成部分,是普速旅客列车的迭代升级产品,其运用维修可充分利用既有检修资源,减少基础投入和设备维护成本。当前,充分借鉴已有动力分散动车组和普速列车的运维经验,针对动集多专业协同作业的特点,在标准优化、技术完善、修程修制改革等方面进行有益探索和创新,用以保障动集的运行安全,是动集运维部门需要应对的一个课题。

上海车辆段自2019年初开行动集以来,高度重视动集运维管理,杭州运用车间老牛工作室以高级技师叶胜华为核心,集中运用一线人才骨干力量开展动集运行信息采集、故障诊断、技术攻关等工作。

2 合理制定车轮镟修周期的意义

从客车运用的实际情况来看,影响车辆运行品质的关键部件是走行部,特别是轮对状态更是直接影响车辆运行品质的主要因素。列车运行过程中,车轮与钢轨反复接触,产生滚动接触磨耗、剥离、擦伤等现象会导致车辆运行稳定性、舒适性、安全性降低。车轮踏面被破坏,会引起车辆系统的振动加大,是造成车辆走行部故障的主要原因之一。从2018、2019年统计数据看,上海车辆段杭州运用车间配属客车约315辆,2018年处理走行部配件折损故障13件,2019年处理7件。分析发现转向架摇枕安全吊裂损、轴箱弹簧折断、垂向减振器折断等重点故障的发生与车轮品质存在较大的关联性。对比发现,2019年车间加强轮对品质的跟踪检测,有效利用TPDS系统报警信息,及时对故障轮对进行镟修或更换处理,走行部故障与2018年相比出现明显减少。

为保证轮对品质,要对故障车轮进行镟修修形使之恢复标准踏面外形。但车轮经过镟修后直径会减小直至报废。长期以来,车轮镟修周期的制定存在安全舒适性和经济性之间的矛盾。车轮镟修周期短,车轮寿命短,且劳动组织强度大,运维成本高;车轮镟修周期过长,车轮使用寿命延长,但是车辆的安全舒适性得不到充分保障。显然,车轮镟修影响着车辆运用的安全性和经济性。

对动集来说,目前还没有专门性的文件对车轮镟修周期进行指导说明,现阶段主要是按照普速客车A1修规程,对踏面尺寸不符合限度要求的或发生TPDS系统报警的轮对进行镟修。同时受到客整所镟修设施的限制,动集镟修需要解编作业,而不定期地临时性解编不仅影响运用和检修的效率,而且带来了一定的安全风险。那么,参考既有客车和动力分散动车组的车轮运维经验,为动集制定科学合理的车轮镟修策略有利于在保障动集安全、舒适运行的前提下,经济地运用车轮。

老牛工作室在动集开行之初就对车轮运行品质进行专门性地跟踪监测,从车轮品质、生产组织、站场条件等多个方面进行调研,着手从实际出发,合理制定动集车轮镟修策略,为动集安全高效运行提供有价值的参考。

3 既有客车和动力分散动车组车轮镟修周期规律统计分析

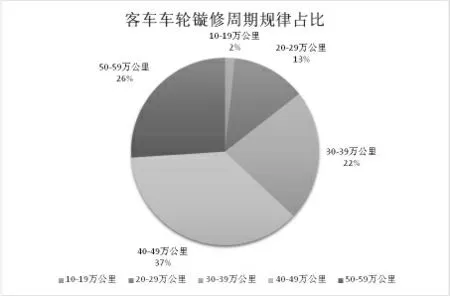

既有客车辅(A1)修对车轮限度作出具体规定,当车轮磨耗达到一定程度后,不符合标准限度要求时要进行镟修修形。2019年4月至2020年3月,上海车辆段杭州运用车间共实施车轮镟修共约180辆次,轮对约502条。分析发现客车车轮一个镟修周期平均为42.8万km,周期在20万km-40万km占35%(见图1)。

在动力分散动车组实际运用中,各型号车组运用修轮对修形周期基本为20万km到30万km不等。其中动车组Ⅰ型车在实际运行中的平均速度为170 km/h,其车轮修形周期为30万公里,对动集有参考价值。

老牛工作室认为通过既有客车和动力分散动车组车轮镟修周期的比较分析,表明动集在运行至30万km时进行全列车轮镟修有一定的理论基础和经验基础。

图1 客车车轮镟修周期规律占比

4 D2修时轮对状态分析

老牛工作室对动集5008车组和5009车组全列轮对情况进行了长达一年的跟踪监测,对6008车组运行接近30万km时进行轮对状态检查(见表1)。

表1 跟踪车组基本情况

4.1 车轮故障分析

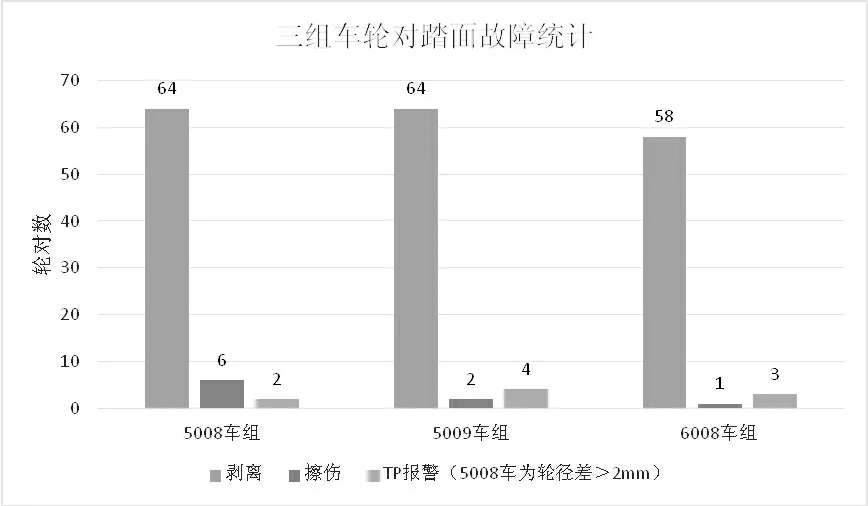

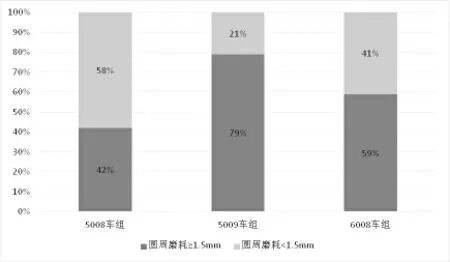

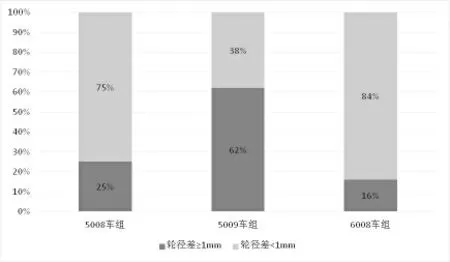

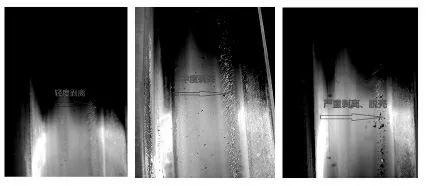

对三组车在D2修(运行30万公里)时64条轮对整体状态进行了检测分析,发现全列轮对踏面出现了程度不一的剥离现象,并有擦伤、TPDS系统报警故障(见图2、图3、图4)。轮轨接触关系发生变化,踏面锥度被破坏现象明显,伴生偏磨现象。

图2 三组车轮对踏面故障统计

图3 三组车轮对圆周磨耗不同程度占比

图4 三组车同轴轮径差占比

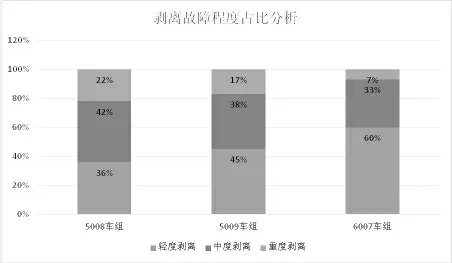

客车A1修车轮踏面圆周磨耗限度为≤3 mm,同一轮对车轮直径差≤2 mm。三组动集在运行接近30万km时,96%的车轮出现剥离故障,车轮圆周磨耗≥1.5 mm的平均占60%,轮径差≥1 mm的平均占34%。其中对剥离故障进行分类分析,可分为轻度剥离、中度剥离和重度剥离(见图5、图6)。

图5 剥离程度分类

图6 三组车剥离故障分析

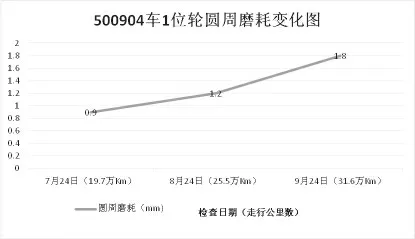

分类分析表明三组车在运行接近30万km时50%以上轮对出现中度以上剥离。对重点的轮对进行跟踪监测,车轮圆周磨耗随着走行公里增加出现加剧趋势(见图7)。

图7 车轮圆周磨耗变化图

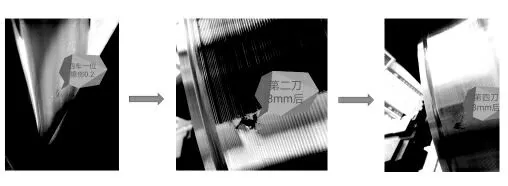

4.2 镟修情况分析

从2019年的统计数据来看,上海车辆段杭州运用车间既有客车车轮镟修平均镟削量为4.5 mm。5008、5009两组动集的车轮在D2修时车轮平均镟削量为5.4 mm,其中镟削量达8 mm的占15%左右。例如500904车一位轮擦伤0.2 mm,镟削量却达14 mm(见图8)。表明动集运行至30万km以后,部分车轮故障特征表面显示轻微,但是踏面内部实际损伤较大,存在潜在故障。若结合D2修时对车轮进行镟修修形可以有效防止车轮故障加重,降低走行部故障风险。

图8 500904车一位轮镟修情况

4.3 D2修后的轮对状态

5008车组运行至30万km时进行了全列轮对镟修修形,5009车组则对重点车辆500904/05轮对进行了镟修。对比发现,D2修后5008车组运行至40万km时全列轮对处于正常状态。5009车组在D2修后轮对踏面均持续存在不同程度的剥离、擦伤、凹入等故障,并有恶化迹象(如图9)。其中500911车A6轮出现TP三级报警6次。为了确保运行安全,5009车组在运行35万km时进行了全列镟修修形。

老牛工作室认为动集在运行至30万km时,车轮踏面连续磨耗,轮轨接触关系、轮径差等不断变化,部分车轮出现连续剥离和擦伤故障,且有加剧趋势。进一步预测,动集运行至30万km-40万km需对全列车轮进行镟修修形,使其恢复至标准踏面,以确保运行的安全性和舒适性。从风险研判的角度看,利用D2修检修期进行全列车轮修形可以有效消除轮对故障,降低安全风险,同时减少因轮对问题带来的不定期临时性解编问题。

5 车轮镟修作业分析

国铁集团规定,动集原则上采用固定编组方式,成组使用、成组检备,保证动力车、控制车、拖车走行公里基本一致,确保成组实施D1修-D6修。显然,动集不能缺编运行,不具备既有客车运维时可以按需更换车体的优势。下面以上海车辆段杭州运用车间为例分析动集运用修时组织车轮镟修作业的影响因素。

5.1 站场工装条件

镟轮库是车轮镟修作业的场所,其检修作业能力是直接影响动集运维部门实施车轮镟修策略的重要因素。杭州运用车间镟轮库线路长度仅250 m左右,无法满足整组动集调入库内进行镟修作业。故而对动集进行镟轮作业需要进行车组解编。

5.2 在D1修期实施镟修作业

目前动集D1修作业时间一般为6 h,无法满足动集解编镟修后再复编开行。对动集进行镟轮作业要临时下线解编,时间周转至少为2天。如果因轮对问题解编过频,带来工作量增加,劳动强度大,影响车组上线率,在一定程度上会影响车辆、机务、电务、客运、车站等部门一体化管理秩序的稳定。

5.3 在D2修期实施镟修作业

动集下线进行D2修的作业周期一般为4-6天。动集运维部门利用D2修检修期对全列车轮进行镟修修形,以四辆车为一组(共16辆)分段进行,只需4辆次镟修作业。作业时间充裕,劳动生产组织效率高,安全风险低。

老牛工作室认为动集在D2修时进行全列轮对镟修修形可以提高车轮品质,减少故障发生率,有效减少动车组临时下线镟修带来的问题,降低D1修劳动生产强度,提高检修效率,保障生产秩序的稳定。

6 总结及建议

从目前动集运维实际情况看,老牛工作室认为动集在D2修(30万km)时实施全列轮对镟修修形是合理的、必要的。

(1)符合动车组、客车车轮磨耗的一般规律,有一定的理论基础和经验基础。

(2)符合动车组对车轮品质的要求,保障动车组的舒适性和安全性。

(3)符合运用车间站场的客观条件,有利于生产秩序的稳定。

(4)符合高质量高效率发展的要求,提高劳动生产效率,确保了动车组的上线率。

由于车辆运行环境、工况的不同以及检修运用的差异,对动集制定统一的镟修周期,还需要长期调研分析,以考核其安全性和经济实用性。