高速铁路道岔轨件断轨实时监测系统设计

崔瀚钰 中国铁路上海局集团有限公司科研所

道岔作为铁路线路的重要组成部分,起着承载列车和引导列车行进的重要作用。相比于线路上的标准钢轨,同等条件下道岔轨件所受的冲击力更大,但多数轨件的机械强度受功能结构限制,却弱于标准钢轨,因而道岔轨件发生断轨的几率更大,这使得道岔成为线路上典型的薄弱环节之一。随着高速铁路线路里程的不断增加,列车运行速度的不断提升,高速铁路道岔的安全问题越来越得到重视。尤其在轨道电路盲区,由于结构复杂,岔区设备繁多,作业空间狭小,针对这一区域的道岔轨件状态的监测一直是铁路日常养护维修工作中的难点。近年来,多种道岔监测系统得到研制、应用,却受误报率、功能稳定性、设备安全性等多种因素的影响,实际效果一直饱受质疑。

1 道岔监测技术的研究现状与存在问题

目前对道岔监测系统的研究方向众多,涉及的技术多样。但相对成熟、实际得到应用的道岔监测系统较少,涉及的主要技术及其特点如下:

1.1 视频监测技术

视频监测技术使用高清摄像机拍摄道岔区间图像,利用图像分析、处理技术,对可疑区域进行识别,判定道岔轨件的状态。

基于视频技术的监测系统技术成熟,设备简单,但无法实现轨件内部或被遮挡位置的监测。同时图像的精确分析比对往往需要通过人工后期完成,实时性也无法保证。

1.2 涡流探伤监测技术

涡流探伤监测技术使用激磁线圈使导电构件内产生涡电流,借助探测线圈测定涡电流的变化量,从而获得构件缺陷的有关信息。

涡流探伤技术的监测准确性高,但监测系统设备相对复杂,并且仅能监测构件表面和近表面的伤损变化情况。

1.3 光纤实时监测技术

光纤实时监测技术使用由环氧树脂胶带贴于轨件上的标准单模光纤进行监测。光纤的一端接光源,另一端为接收器。如果轨件发生折断,光纤将随之发生破裂,光线将不能到达接收器,由此判断发生断轨。

基于光纤的实时监测系统安装便捷,但由于光纤自身具有一定的韧性,该监测系统容易产生漏报,存在较大的安全隐患。

1.4 应力检测监测技术

基于应力检测技术的道岔监测系统在轨件上安装应力测量传感器,通过对传感器检测到的应力和温度变化进行计算比较,以判定断轨、轨道变形或两者兼而有之。

应力检测技术则极易受到多种因素的干扰,准确性和稳定性较差。

1.5 导电涂层监测系统

导电涂层监测技术在轨件便面喷涂导电涂层,当轨件产生裂纹或折断,导电涂层随之断裂,实现对轨件状态的监测。

导电涂层监测系统可以监测到轨件表面的裂纹,实时性好,敏感性高,但安装作业困难,同时导电涂层容易被外力外物破环,现场的实用性、可推广性较差。

1.6 非线性超声伤损监测系统

非线性超声伤损监测技术利用指定频率的超声信号在轨件中传播,监测系统通过分析接收到的指定频率对应的各种倍频信号的有无及变化趋势,来研判轨件的伤损状态。

非线性超声伤损监测系统的监测可监测多种数据,准确性较高,但系统设备复杂,安装繁琐。

2 高速铁路道岔轨件断轨实时监测系统设计

2.1 设计目标

由于对道岔轨件内部伤损的实时监测存在明显的技术壁垒,监测准确性和稳定性难以保证,为满足高速铁路现场迫切的需求,综合分析现有的各种道岔监测系统后,明确高速铁路道岔轨件实时监测系统的基本设计目标如下:

(1)确保对断轨状态的准确监测、报警,降低误报,杜绝漏报;

(2)系统硬件结构简洁,能够适应“天窗”作业要求,实现快速安装;

(3)实现对道岔区间薄弱位置的监测全覆盖,减少监测盲区;

(4)系统自身安全性高。

2.2 普速铁路道岔轨件断轨实时监测系统

基于上述设计目标,选择在一种普速铁路道岔轨件断轨实时监测系统的基础上,进行优化改进,使之满足高速铁路现场使用、作业的要求。

该普速铁路道岔轨件断轨实时监测系统采用声表面波技术对道岔轨件进行监测。

声表面波监测技术是在一段轨道的中部安装声波发生装置,左右端相隔一定距离安装声波接收装置。当发射装置发出声波后,如果遇到轨件发生断轨,声波信号的相关指标产生急剧变化,据此判定轨件是否折断。声表面波监测技术方案示意图见图1。

图1 声表面波监测技术方案示意图

自研制以来,该监测系统在南北方不同的气候条件下,正常、稳定运行时间已达两年。并且系统结构简单,采用无线通信,现场安装无需额外布线,安装方便。

2.3 优化设计

由于作业工况和现场条件的不同,该普速铁路道岔轨件断轨实时监测系统无法直接应用到高速铁路。基于高速铁路作业条件及轨旁设备管理要求,在仿真设计、3D打印等技术的支撑下,针对性的对普速铁路道岔轨件断轨实时监测系统进行设计改进。

(1)信号收、发设备扁平化设计

为减少设备线缆,原监测系统的各个功能部件自带电源,电池仓位于功能部件下方,使得信号收、发设备主体厚度达到约80 mm。

高速铁路部分道岔区域轨件底部空间较小。通过将信号收、发设备扁平化改造,改变电池仓位置,重新排布内部元器件位置,降低天线高度,使得设备主体厚度降低到约40 mm,能够适应目前已知条件的所有高速铁路道岔的安装。天线高度降低仿真设计见图2。

图2 天线高度降低仿真设计

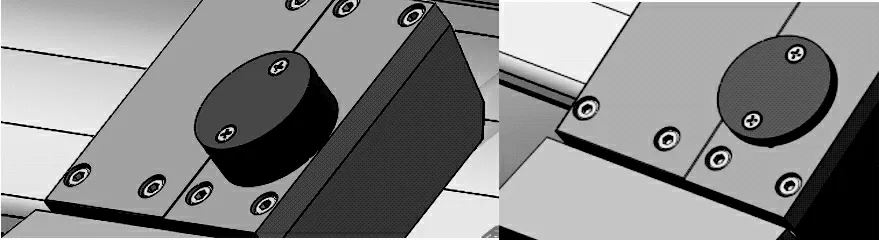

(2)仿形夹具设计

根据安装位置不同,利用仿真设计,配合3D打印技术快速加工进行现场试验,在短时间内对所有安装的信号收、发设备均对应设计了全新的不打孔仿轨型夹具,实现所有设备硬夹持,配合强磁、胶粘,设备安装更加牢固可靠。3D打印夹具模型、厚仿形夹具、薄仿形夹具见图3。

图3 3D打印夹具模型、厚仿形夹具、薄仿形夹具

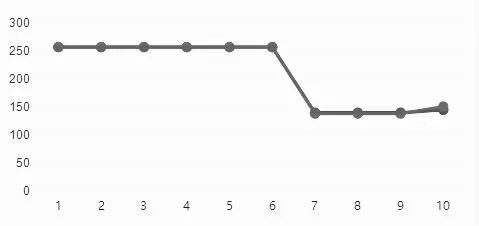

(3)设备参数仿真优化

由于高速铁路道岔区间设备环境的不同及系统收、发设备结构的改进,系统的各项参数需要重新进行优化。经仿真试验及现场测试,系统信号稳定,且强度几乎达到饱和。人工断轨测试实验中,系统对断轨的报警准确率为100%,报警延迟约1 min。断轨前后信号数据变化见图4。

图4 断轨前后信号数据突变

(4)系统监测范围扩大

经过重新设计的监测系统收、发设备体积小巧,安装位置更加“随意”,使得整个系统的监测范围进一步扩大,系统的实用性提高。

线下针对18#道岔的试验显示,新设计的高速铁路道岔轨件断轨实时监测系统实现了对道岔区异形轨件90%区域的监测,无法监测部分主要是由于空间狭小,信号接收器无法安装(见图5)。

图5 尖轨部分盲区约80 cm

3 高速铁路道岔轨件断轨实时监测系统设计总结

3.1 新监测系统的特点

新设计的高速铁路道岔轨件断轨实时监测系统达到了既定设计目标的要求,在保留部分旧系统优势的同时,在多个方面进一步得到了提升。具有以下特点:

(1)系统设计简洁,功能性设备自带电源,信号传输使用特定频道的进行无线传输,设备安装无需额外布置各种线缆,对既有设备影响小;

(2)系统主要功能设备体积小巧,可满足多种不同型号道岔的安装监测,监测范围覆盖道岔区域轨道电路盲区,对异形轨件的监测覆盖范围达90%;

(3)系统信号、功能稳定,能够实现对断轨的准备报警;

(4)系统所有功能设备全部采用硬夹持、强磁、胶粘多种固定措施,设备安装牢固可靠。

当然,由于技术的局限性,系统无法实现对道岔轨件伤损的监测预报。

3.2 设计总结

该高速铁路道岔轨件断轨实时监测系统是为响应现场的应急需求而设计的。特殊的背景条件为今后的工作积累了宝贵的经验:

(1)在仿真设计、3D打印等多种新技术的支撑下,在短时间内实现了高速铁路道岔轨件断轨实时监测系统的设计,完成了新系统的改进、加工、调试、线下试验等过程,达到了高速铁路现场使用、作业的基本要求,为今后更好地响应现场特殊工况的应急需求打下基础;

(2)随着高速铁路的不断发展,现场的作业条件和管理要求也在不断变化。利用新技术对既有的系统设备进行“升级”,使之适应新形势下的新要求,解决现场的新问题,亦不失为一种有效的技术手段。