160 km/h综合巡检车轨道结构状态巡检装置设计

刘 伟 中国铁路上海局集团有限公司科研所

1 引言

ZXJ-160型综合巡检车是基于160 km/h电传动轨道车的集高速铁路工、电、供关键基础设施设备和沿线环境检测监测、综合数据分析处理和运营维修辅助决策为一体的现代化高铁综合巡检车。轨道结构巡检装置是该巡检车的重要组成部分,其功能是对轨道结构各关键部位状态进行连续检测,以实现轨道结构状态病害(包括:钢轨光带表面、扣件、轨道板等缺陷)识别。目前,集团公司GTC-80钢轨探伤车上加装的车载智能轨道巡检系统以80 km/h的速度在全局高铁线路实现了周期性检测,年总检测里程达12万公里,但未实现160 km/h检测速度下巡检作业。为满足ZXJ-160型综合巡检车160 km/h的检测要求,结合综合巡检车的总体特征,设计了对应的轨道结构状态巡检系统。

2 轨道结构巡检装置组成

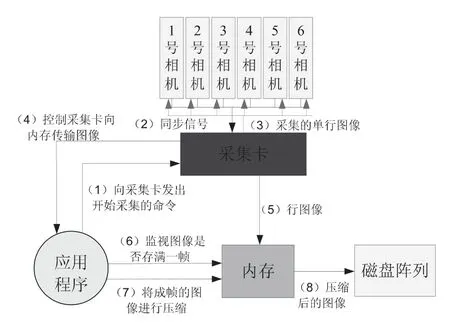

该装置采用机器视觉、面阵列光源结合线阵列相机等多种技术融合的方式完成轨道板结构状态的等间距图像采集。该装置主要由车底悬挂系统和车内控制系统两大系统组成,其中车底悬挂系统主要包括巡检主梁、CCD高速线阵成像模块、面阵列光源模块、防尘罩等;车内控制系统包括图像采集、存储、分析处理软件及相关设备组成。具体工作流程为采集卡发出同步信号触发相机同时采集图像,相机接收触发信号,逐行拍摄,并将拍摄的图像传递给采集卡,通过采集卡的整合发送给采集应用程序。应用程序做相应处理后将图像保存下来。系统工作流程如图1所示。

图1 工作流程

3 轨道结构巡检装置总体布局

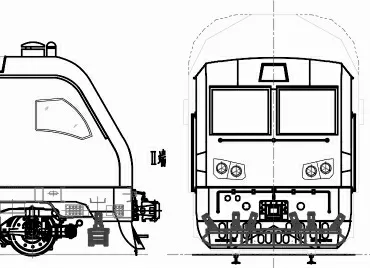

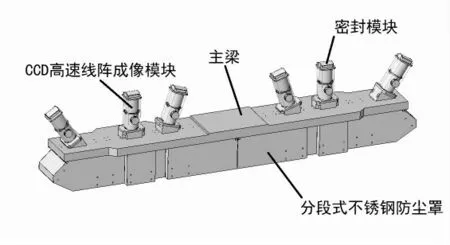

ZXJ-160综合巡检车搭载十余套检测装置,车底空间紧凑,因此在车底布局巡检装置的悬挂系统时应将悬挂系统机械结构的现场安装、相机镜头参数调整、后期维护及相关线束布局等进行综合考虑。图2为轨道结构巡检装置车底悬挂系统的总体布局,该装置安装在ZXJ-160型综合巡检车的Ⅱ端车底的车钩和转向架之间的一条左右贯通的通道中,因此将悬挂系统设计成整体梁结构。悬挂系统通过安装支架与车体底部工字梁上预留的安装接口连接固定,图3为悬挂系统结构示意图。该方案中悬挂系统安装在车体底部主梁处可减少车辆行驶过程中的加速度冲击,更适应160 km/h的检测要求。车内控制系统的相关硬件主要安装在靠近巡检悬挂系统端的车内机柜中。

图2 巡检装置在整车布局中的二维图

图3 安装结构示意图

4 轨道结构巡检装置结构设计

根据各相机的设计成像角度,合理布局CCD高速线阵成像模块,如图3所示,以确保能够对轨道结构状态进行完整地拍摄。主梁为巡检系统的主要承载部件,采用7075高强度铝合金经加工中心精加工成型,以提高其整体结构强度。CCD高速线阵成像模块安装在横梁上部,该模块是巡检系统的核心部件,对防尘防潮有极高要求,因此采用模块式密封设计。面阵列光源模块均布在主梁的底部凹槽里,为提高相机成像质量,通过对横梁底部凹槽的合适角度计算,将光源能量聚集在线阵相机的成像区域。分段式不锈钢防尘罩嵌入横梁底部,可有效防止灰尘、雨水进入成像区域;本次设计中在不锈钢防尘罩的两侧布置了光源模块对外侧轨腰成像部位进行补光设计,以适用高速巡检作业下对光源强度的更高需求。

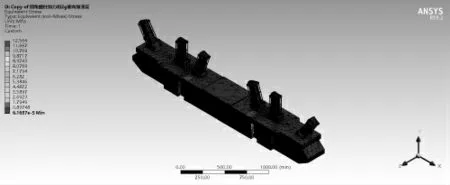

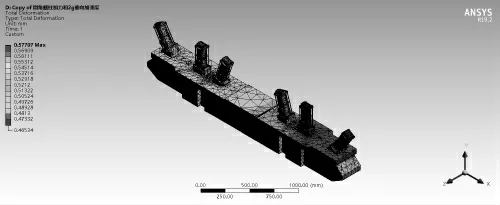

整套轨道结构巡检装置总重量约在330 kg左右,其中20 kg是螺栓和线缆的重量。在综合巡检车运行的过程中,加减速、车辆制动以及复杂的路况都会对设备产生不同的加速度,本文根据实际工作条件进行模拟仿真计算。通过计算得到轨道结构巡检装置的应力云图和应变云图。图4为应力云图,从中可以看出,整套装置主梁最大的受力在13 MPa以内,主梁采用高强度铝合金,其屈服强度远大于主梁所受的最大应力值,因此巡检装置强度可靠。图5为应变云图,从中可以看出,整套装置的最大变形发生在不锈钢防尘罩的底部,数值约为0.58 mm,变形量可以接受,并且在整套装置的前后有其他部件的遮挡,因此不会出现最大变形量的情况。

图4 结构巡检装置的应力云图

图5 结构巡检装置的应变云图

5 轨道结构巡检装置应用效果

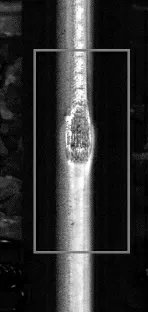

轨道结构巡检装置悬挂系统各部件为模块化设计,在试验室完成了各模块的装配并集成在悬挂系统主梁上,在试验室完成功能测试,在整车厂生产车间完成该装置的安装、布线。在整个装配和安装过程中未发生干涉现象,系统参数调试便捷,因此该装置结构设计合理,现场安装实物图如图6所示。ZXJ-160型综合巡检车已在上海局集团公司投入应用,轨道结构巡检装置现场维护方便,能满足160 km/h检测速度下对钢轨光带、扣件、轨道板等结构状态的采集、存储和分析等功能,采集的图像清晰,能对结构缺陷进行准确识别,达到了预期效果,图7、图8为现场采集的轨道结构图像。

图6 轨道结构巡检装置的悬挂系统实物图

图7 光带区域标识图

图8 扣件区域标识图

6 结束语

根据ZXJ-160型综合巡检车的总体结构和功能需求,设计了一套加装在该巡检车上的轨道结构巡检装置。经现场应用表明该装置结构设计合理、现场维护方便,能满足160 km/h下轨道结构状态的检测要求。