基于飞轮储能技术的电动钻机智能微电网系统的研制与应用

冯旭骅,段晓飞,邹 涛,李 飞,陈湘陵,侯尉生

(1.西安宝美电气工业有限公司 陕西 西安 710065; 2.中国石油集团西部钻探工程有限公司 新疆 乌鲁木齐 830000;3.中国石油集团西部钻探工程有限公司克拉玛依钻井公司 新疆 克拉玛依 834009)

0 引 言

石油钻机起下钻工况中的载荷呈现脉冲波动特性[1],以燃油(气)发电机组成的动力电站在应对短时冲击载荷时存在诸如瞬态响应速度慢、机械冲击大、冒黑烟影响机组寿命;动力容量配置偏大,运行操作中能量状态缺乏检测手段[2];管柱处理间隙燃油空耗高,钻具下放势能没有回收利用等问题。本文通过分析电动钻机燃油(气)发电机组性能、钻机负载特性,将飞轮储能技术和能源管理技术应用于电动钻机微电网控制,研究储能单元的容量配置和微电网系统的能量控制策略。

1 飞轮储能电动钻机智能微电网系统

1.1 国内外技术现状

微电网作为一种新型电网,具有较强的环境适应能力和科学用电的合理性[3],将电动钻机平台与微电网系统有效结合就构成了石油钻机微电网系统。石油钻机微电网作为特殊的一种微电网,是集燃油(气)发电机组、储能系统、负荷和能源管理系统为一体的系统单元。在石油钻探方面,日本充分利用海岸线上清洁的风力发电建立了近海石油钻机微电网系统[4]。储能系统的实际应用在石油钻探行业已经涉足,如加拿大AKA公司开发的用于柴油发电机组及小电网补偿的超级电容ESS储能系统。2015年12月27日,中国石化石油工程公司研发的ZJ30DC侧钻井超级电容储能修井机项目开始现场试验。2016年11月17日,中原石油工程钻井三公司与清华大学联合研制应用于机械钻机的飞轮储能装置进行试验。

1.2 系统构成

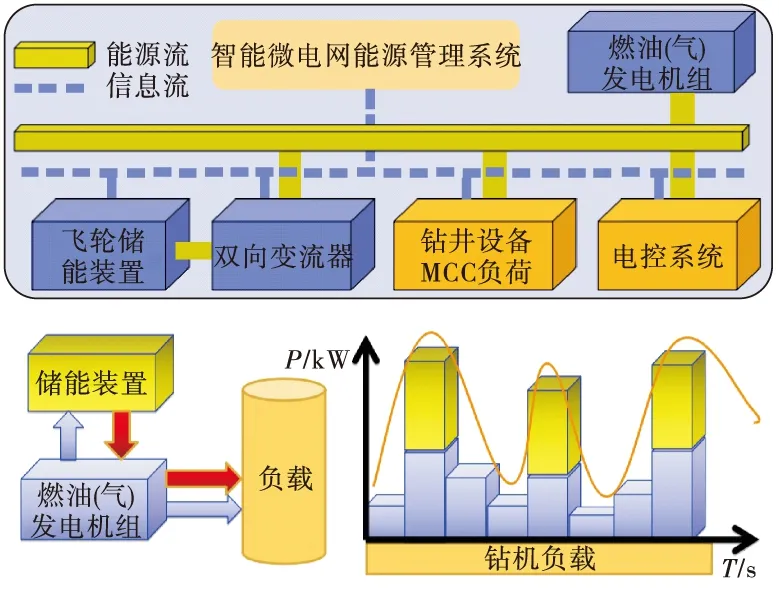

电动钻机智能微电网系统是由燃油(气)发电机组、钻机电控系统、负荷、飞轮储能系统和能源管理系统(EMS)构成的新型电网。通过对钻机全部载荷实时管理,飞轮储能装置对能量进行调控,遇载荷突变时释放能量,调节平顺机组运行状态,实现能源有效合理地调度管理,如图1所示。

图1 飞轮储能电动钻机智能微电网系统结构框图

1.3 电动钻机应用方案

目前微电网常用的结构有直流、交流以及混合微电网三种[5],为同时实现与交、直流电动钻机平台应用,系统与钻机动力电站能量交互分为600VAC和810VDC两种接入形式。

1.3.1 接入600VAC方案

与钻机动力电站600VAC动力连接,钻机能源管理系统( EMS )对钻机全部载荷实时监控,当发电机组在低功段运行时,飞轮储能装置进行储能。当钻机载荷突增时,飞轮储能装置释放能量,通过双向变流器将能量输出到600VAC母排,与发电机组共同供电,适用于直流电动钻机,如图2所示。

图2 直流电动钻机微电网方案

1.3.2 接入810VDC方案

与钻机810VDC动力连接,钻机能源管理系统( EMS )对钻机全部载荷实时监控,当发电机组在低功段运行或游车下放制动时,飞轮储能装置进行储能。当钻机载荷突增时,飞轮储能装置释放能量至810VDC母排,与发电机组共同供电,适用于交流电动钻机,如图3所示。

图3 交流电动钻机微电网方案

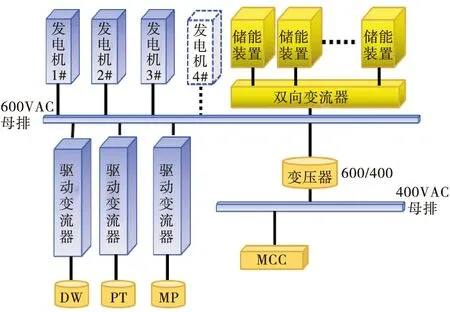

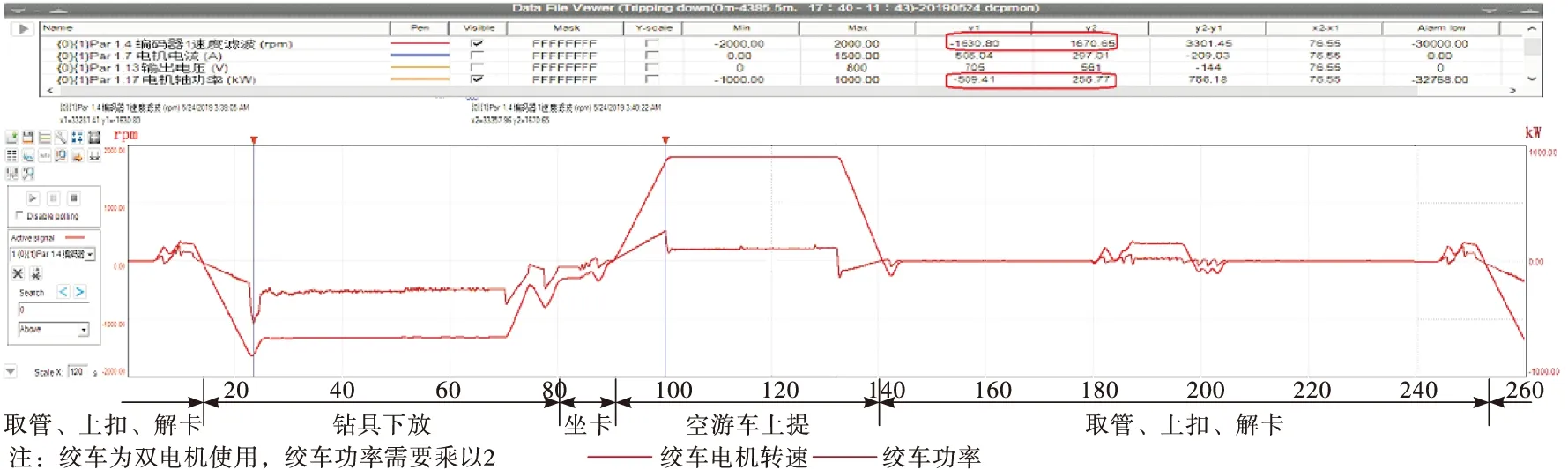

2 钻机载荷波动曲线测试

钻机载荷波动主要受起下钻工况中绞车功率变化的影响,并且呈脉冲波动特性。西部钻探克拉玛依钻井公司在70511钻井队钻井作业中,采用测量绞车电机输出电流、电压计算功率的方法,测得7 000 m自动化钻机起钻工况绞车功率变化曲线,如图4所示。起钻周期为240~260 s,钻具提升过程中绞车功率呈近似梯形变化,燃油机组冒黑烟突增,冲击功率为654~1 370 kW(持续时间10 s),维持功率366~973 kW(持续时间31 s);空游车下放过程中绞车功率为175~397 kW(持续时间47 s);绞车悬停(卸扣、排管)等待时间总长为105~120 s。

7 000 m自动化钻机下钻工况绞车功率变化如图5所示,下钻周期为220~240 s,钻具下放过程中绞车功率呈近似倒梯形变化,绞车功率为-152~-525 kW(持续时间75 s);空游车上提加速时燃油机组冒黑烟突增,冲击功率为525 kW(持续时间10 s),匀速运行时维持功率210 kW(持续时间31 s);绞车悬停(取管、上扣)等待时间总长为95~115 s。

图4 起钻工况绞车功率特性采集

图5 下钻工况绞车功率特性采集

以国产石油专用燃油发电机燃油消耗曲线图6可知,燃油机组最佳运行点为额定功率的85%,起下钻工况中的绞车脉冲突变载荷对燃油机组运行极为不利,主要表现为:1)功率冲击大,冒黑烟现象严重;2)机械冲击大,影响机组寿命;3)运行效率低,燃油空耗高。

图6 燃油机组燃油消耗曲线

3 飞轮储能电动钻机智能微电网系统设计

3.1 飞轮储能系统

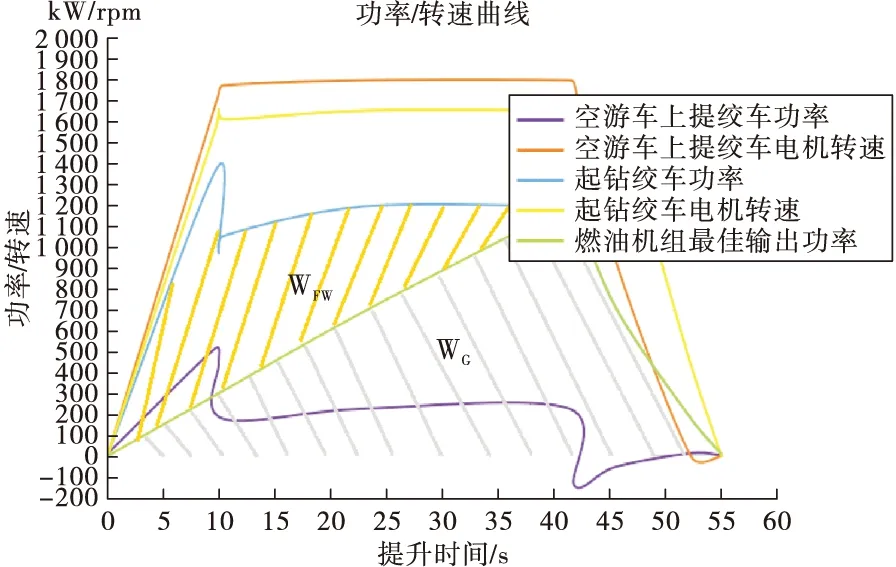

7 000 m自动化钻机起钻作业最大冲击功率PDWmax1=1 370 kW,空游车上提绞车最大冲击功率PDWmax2=523 kW。依照GB 2820—90工频柴油发电机组通用技术条件中规定的单台机组加载特性要求,在储能系统的容量配置方面以输出功率曲线平滑动力机组功率为目标, 考虑其经济性[6]。

根据起钻工况调峰补偿简化模型分析,飞轮储能系统输出功率为750 kW,可用储电量至少为6 kW·h,如图7所示。综合考虑国内技术水平和经济性,经过各系统设计及可行性论证,飞轮储能系统采用3台飞轮阵列形式,单台储能飞轮技术参数见表1。

图7 起钻工况调峰补偿简化模型

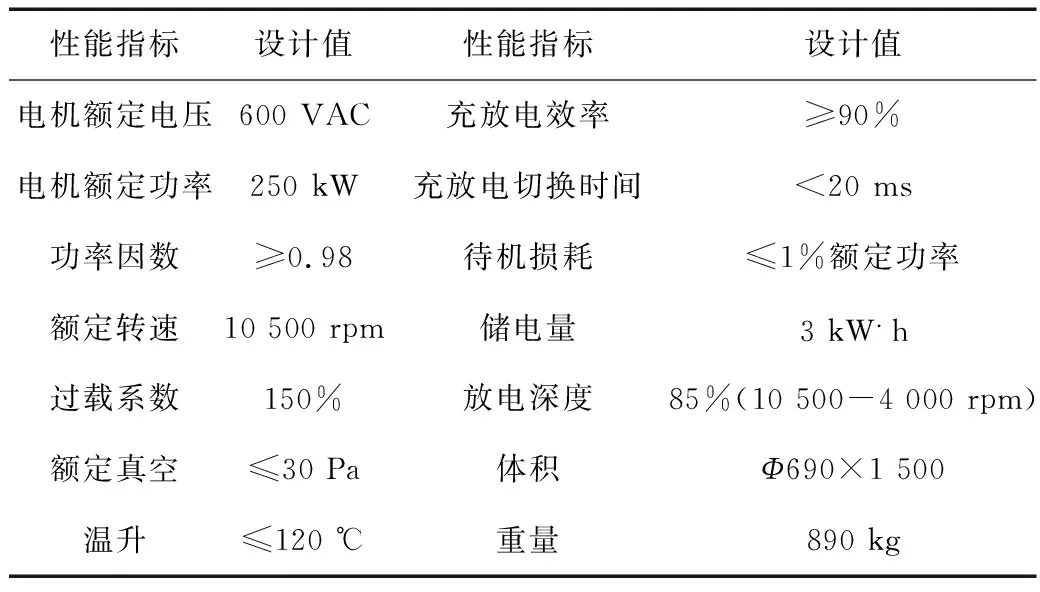

表1 储能飞轮技术参数

飞轮储能系统是利用飞轮旋转体旋转时的动能来存储能量,为物理储能方式,如图8所示。旋转体为共轴的高速转子和双向电机转子。双向永磁同步电机在电动机运行状态下,将输入电能转化为动能存储;双向电机

图8 飞轮储能系统

在发电机运行状态下,将动能转化为电能输出。飞轮高速转子在真空腔体内旋转具有功率密度高、无充放电次数限制、转化效率高、无污染、免维护等特点[7-8]。高速真空储能飞轮采用“五自由度”全磁悬浮控制技术,消除了摩擦损耗。为实现在真空腔体内飞轮转子大功率、高频次放电时的热平衡,永磁电机转子磁钢采用 “插入式”安装,磁钢护套采用碳纤维材料,同时飞轮电机外壳护套增加刻槽及导风罩,提升散热率。

3.2 微电网能源管理系统

微电网能源管理系统主要包括信号采集系统和微电网能源控制系统,实时采集钻机各负荷变化数据,根据负荷变化需求,采用合理算法和控制策略调节飞轮储能装置充放电,实现钻机能源有效合理的调度。

3.2.1 功能

1)微电网能量监控(SCADA) 实现对钻机电网电源进线、负荷、母线、储能装置及回路信号进行采集,实现对钻机微电网系统运行状态的实时监控。

2)微电网调度管理 根据控制策略,制定调度指令进行微电网运行模式的控制。微电网控制器内置微电网并网、孤网运行时的控制逻辑,根据现场不同的作业工况和控制目标实现微电网的实时控制,保证钻机微电网系统的安全、稳定、经济运行。

3)储能装置调节 通过通信接口控制飞轮储能装置的输入、输出功率,从而实现钻机电网削峰填谷和势能回收。

4)自诊断系统 系统出现故障,通过自诊断程序及故障代码方便地找出故障原因。

5)数据记录及远程通讯接口 系统预留工业以太网通讯接口,可提供各种运行数据,集中监控和远程管理。

3.2.2 控制软件

智能微电网控制系统软件架构主要由核心算法软件和监控软件模块组成,对燃油(气)发电机组、负载回路、飞轮储能装置设备运行情况进行实时监控,计算飞轮储能装置和动力电站能量状态,根据负载实时能量需求,进行能源合理调度,控制飞轮储能装置运行模式,与钻机动力电站协同提供动力,完成测量数据归档及统计报表功能,掌握钻机电网系统的运行动态。

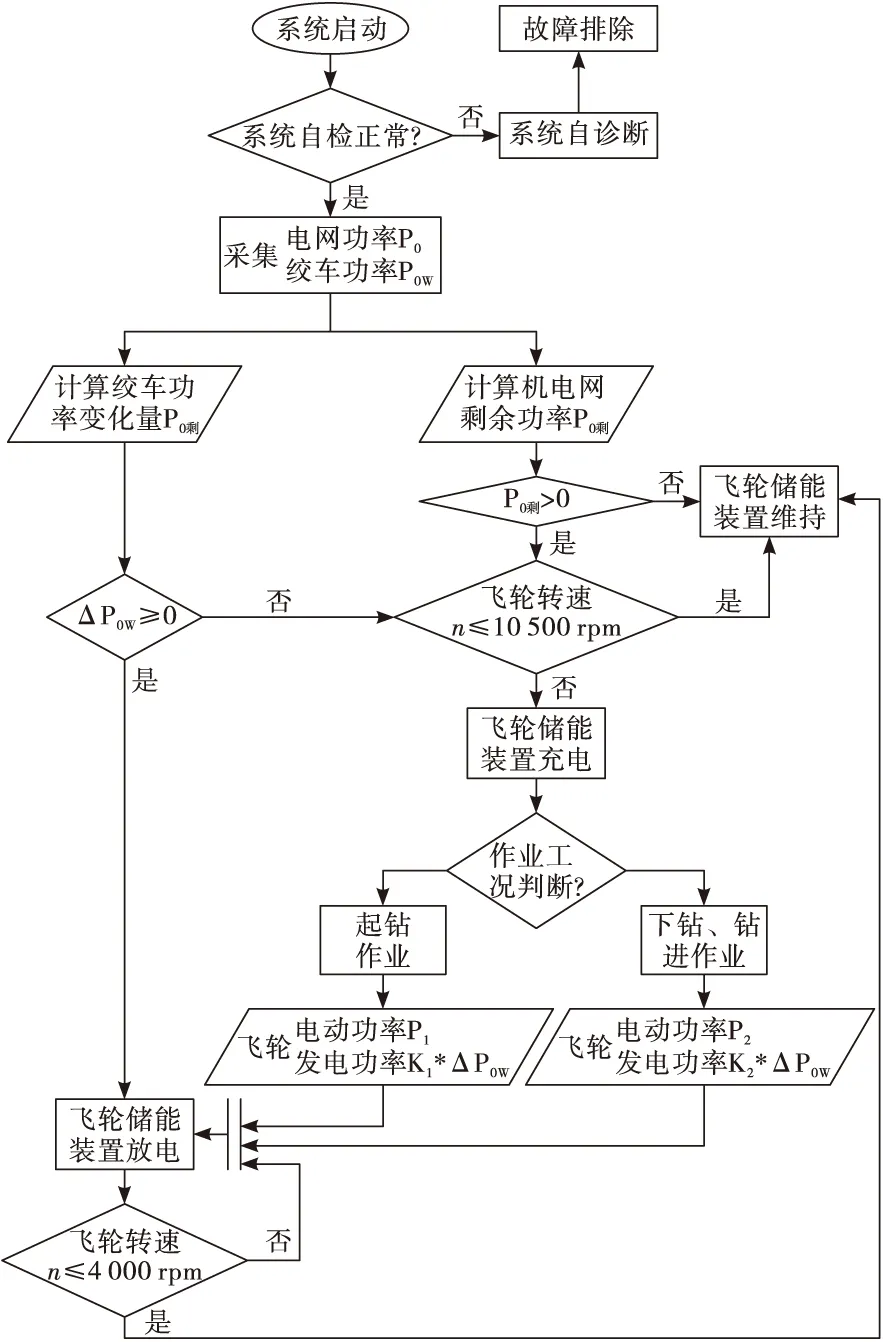

3.2.3 控制流程

钻机智能微电网控制系统采用基于绞车功率追踪差值补偿法,调节飞轮储能装置充、放电运行模式以平滑钻机电网功率波动,控制流程如图9所示。

图9 绞车功率追踪补偿控制流程

3.3 总机成套

将储能飞轮、磁悬浮控制系统、变流控制系统,信号采集系统、微电网控制系统及冷却系统、变压器、刹车系统等分仓布置集成在一座房体内,如图10所示。

图10 基于飞轮储能技术的电动钻机智能微电网系统

4 油田工业性试验

4.1 直流ZJ50D钻机配套

由起钻作业时系统功率曲线分析可知脉冲功率变化在500~700 kW之间,储能飞轮投入补偿输出功率约340 kW,其余功率由燃油发电机组提供。测试结果表明,系统补偿动作后,平抑燃油机组功率冲击48%以上,明显减轻了负载波动对燃油机组的冲击,如图11所示。

图11 起钻作业(1 500 m)时系统功率曲线

4.2 交流ZJ70DB钻机配套(燃气发电机组)

2019年5月7日至2019年6月25日,在西部钻探克钻70511队承钻的玛湖35井(试验井段0~4 341 m,设计井深4 855 m)进行第二口井工业性试验。该井队机组配置为14台AMC250GFJ6燃气发电机组,单台燃气发电机组额定容量为250 kW,总装机容量为3.5 MW。

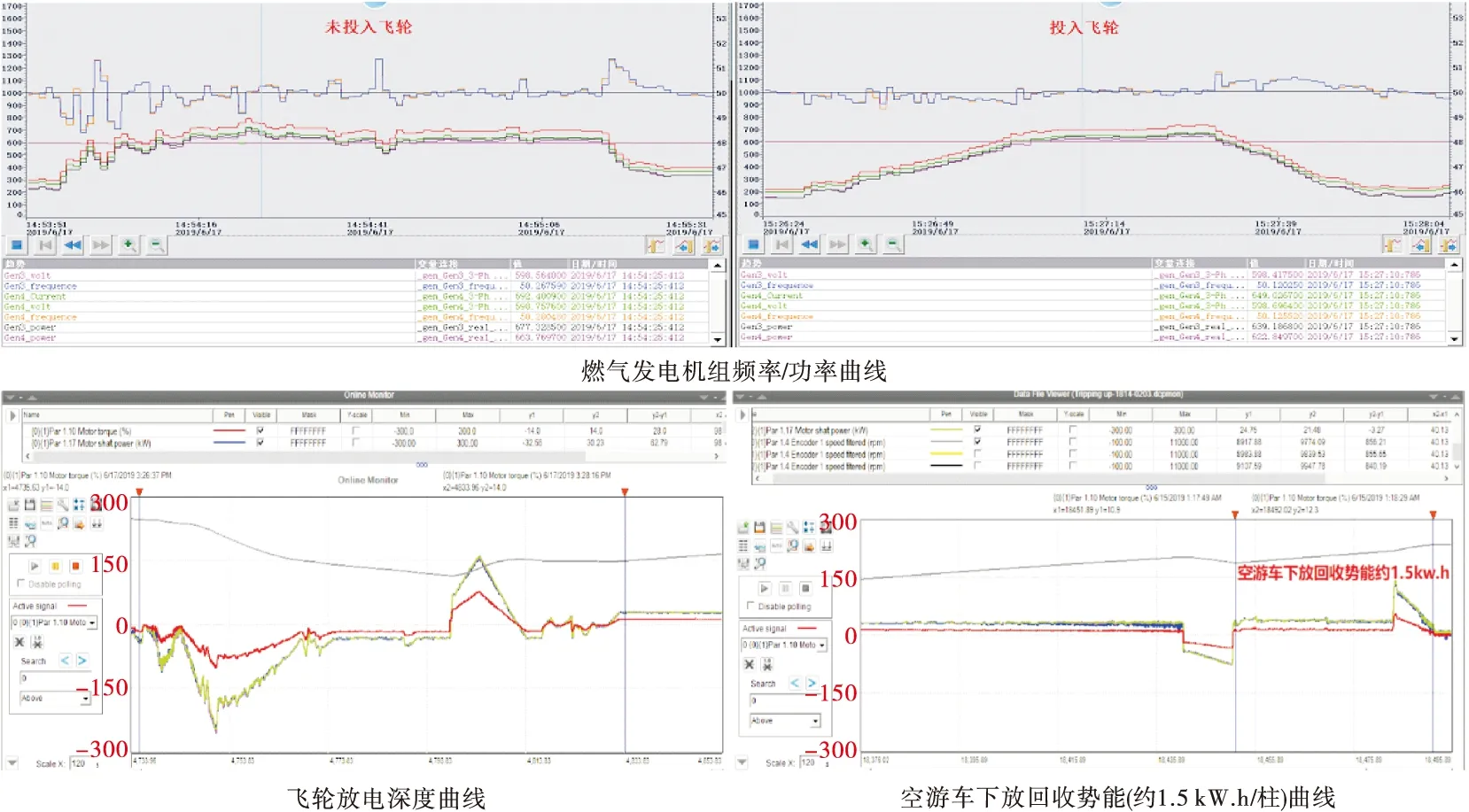

对比起钻作业补偿效果,储能飞轮未投入补偿时,燃气发电机组频率波动范围为48.9~51.5 Hz;储能飞轮投入补偿时,最大平抑燃油发电机组冲击功率730 kW,机组频率波动范围改善为49.4~50.8 Hz,回收空游车下放势能1.5 kW·h/柱,如图12所示。

图12 起钻作业补偿效果对比

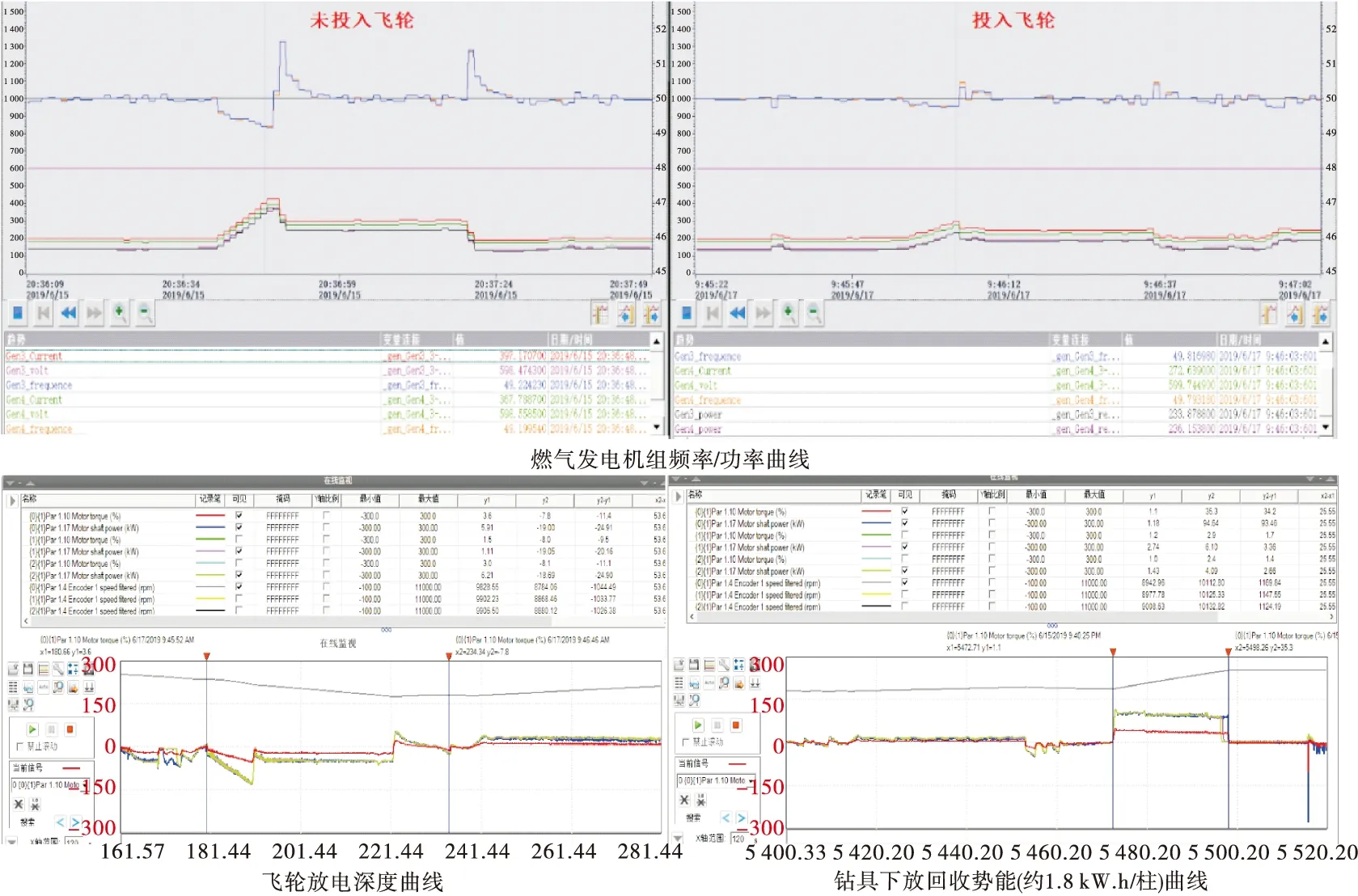

对比下钻作业补偿效果,储能飞轮未投入补偿时,燃气发电机组频率波动范围为48.6~51.8 Hz;储能飞轮投入补偿时,最大平抑燃油发电机组冲击功率570 kW,机组频率波动范围为49.79~50.5 Hz,回收钻具下放势能1.8 kW·h/柱(受限于上提空游车时的耗能),如图13所示。

图13 下钻作业补偿效果对比

4.3 交流ZJ70DB钻机配套(燃油发电机组)

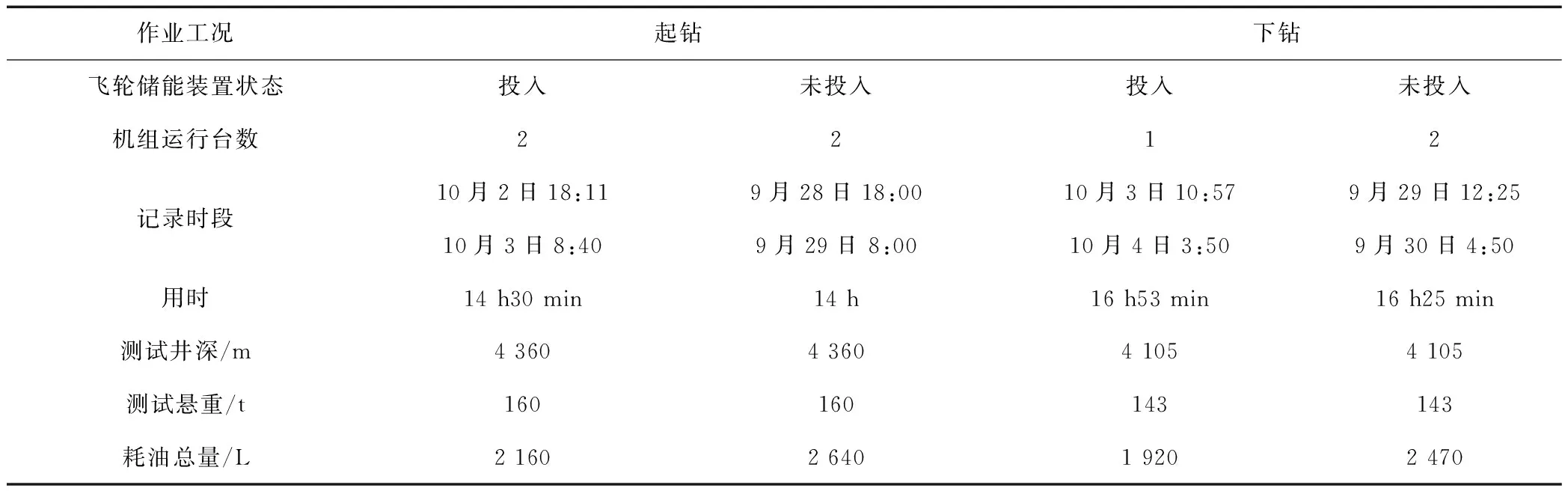

2019年7月21日至2019年12月12日,在西部钻探克钻70511队承钻的玛湖41井(试验井段0~4 360 m,设计井深4 950 m)进行第三口井工业性试验。该井队机组配置为4台1200GF50型济柴燃油发电机组,单台燃油发电机组额定容量为1 200 kW,总装机容量为4.8 MW。

燃油发电机组组油门和频率动态特性测试结果表明,与燃油发电机组组成动力微电网后,同负载情况下燃油机组油门开度减幅45%以上,电网频率波动范围缩小50%以上,微电网电能质量得到明显改善,如图14所示。

图14 燃油发电机组组油门和频率动态特性

经第三方专业检测机构进行燃油发电机组排烟组分测试,测试结果表明,起钻工况时,同负载情况下燃油机组一氧化碳排放减少35.3%,排烟热损失减少3.84%;下钻工况时,同负载情况下燃油机组一氧化碳排放减少15.78%,排烟热损失减少7.13%。燃油机组排烟热损失减少,冒黑烟现象得到明显改善,大幅减轻了负载波动对燃油机组的冲击。

通过对井队在同井深同负载作业时燃油发电机组燃油消耗统计结果表明,单次起钻节油约18.2%,单次下钻节油约22.3%。同井深起下钻作业中,可减少1台热备燃油发电机组,燃油发电机组燃油消耗统计情况见表2。

表2 燃油发电机组燃油消耗统计

5 结论与展望

1)通过3口井的工业性试验结果表明,该系统可与燃油、燃气分布式发电机组组网,形成适用于交、直流电动钻机的智能微电网系统。

2)首创研制出国内第1套基于飞轮储能技术的电动钻机智能微电网系统样机,储能系统总储电量9 kW·h,输出补偿功率750 kW,放电响应时间20 ms,充放电循环效率90%以上。系统设计满足7 000 m电动钻机使用要求,电网频率波动减小50%以上,微电网电能质量得到明显改善;燃油机组油门开度减幅45%,燃油机组排放状态得到明显改善。

3)通过燃油消耗统计,与系统未进行投入运行相比,单次起钻节油约18.2%,单次下钻节油约22.3%。同井深起下钻作业时,可减少1台热备燃油发电机组。以单个井队月燃油消耗定额150 t,燃油价格7000元/t,每年作业10个月,起下钻占全井周期15%计算,每年可节约燃油费用31.5万元以上。

4)实现变频钻机下放势能回收,起钻作业过程中空游车单柱下放回收势能1.5 kW·h。下钻作业过程中钻具单柱下放回收势能1.8 kW.h。以单个井队作业一口6 000 m井深,单口井4 000 m以上起下钻共计10次,每根钻具28 m,每年完成3口井作业,总计回收利用势能2.12万度。

5)基于飞轮储能技术的电动钻机智能微电网系统可再增加1台双向变流装置,将回收能量转换成400VAC交流电,供井场低压系统使用,达到最大化的利用回收能量目的。

6)该系统可推广应用于网电末端补偿,实现钻机网电过弱调节或电动修井机直接利用抽油机井口配电系统,提高电网电能质量及钻(修)井机运行的安全性、经济性。