大采高工作面松软煤层片帮、冒顶治理措施应用研究

张晓军

(山西沁和能源集团南凹寺煤业有限公司,山西 晋城 048000)

南凹寺煤业主采3#煤层,煤质松软,特别是受构造影响区域煤层及顶底板更为破碎,工作面回采过程中经常出现片帮、冒顶的情况。当工作面煤壁发生片帮、冒顶情况时,会使该区域控顶距增加,冒顶现象加剧[1-3],同时使液压支架受力不均衡,影响综采设备运转,对矿井正常生产带来不利影响。因此,以该矿30401 工作面为工程基础,对影响煤壁稳定性的因素进行分析,提出有效治理措施,对保证工作面稳定生产具有重要意义。

1 工作面概况

南凹寺煤业30401 工作面为倾斜长壁回采工作面,采用综采回采工艺,全部垮落法管理顶板。工作面倾向长度755 m,走向长度145 m,主采3#煤层。煤层厚度3.14~6.93 m,平均为5.25 m,倾角2~12°,平均6°。煤层内偶见1 层砂质泥岩夹矸,煤层赋存较稳定,煤层结构简单。该工作面煤层直接顶板为4.8 m 砂质泥岩,基本顶为11.1 m 细砂岩,基本底为2.6 m 细砂岩。该工作面煤体的抗压强度较低,煤层质地松软,工作面回采范围内节理裂隙较发育,存在众多小型断层,对煤层稳定性有较大影响。

通过在工作面回采过程中对煤层矿压显现情况进行观察,工作面在初始回采阶段,片帮现象不严重,片帮深度不足1.5 m,高度在0.9~1.4 m 之间,且片帮现象仅出现在工作面中上部。当工作面周期来压时,片帮现象明显增加,全工作面均出现片帮情况,片帮高度1.8~2.3 m 之间,局部片帮深度超过2 m。在30401 工作面回采初期,由于断层的影响,导致顶板局部出现冒顶现象,但顶板总体的完整性较好。随着工作面回采长度的增加,机头位置冒顶情况严重,且冒顶体积较大,对工作面正常回采产生严重影响。

2 工作面片帮、冒顶影响因素分析

在工作面回采一定距离后会造成直接顶板的垮落,当回采距离达到初次来压步距后,基本顶垮落,工作面周围煤岩体应力平衡被打破,使围岩应力发生变化,形成超前支承应力。当煤壁所受超前支承应力大于自身的抗压强度后,煤体将受到破坏,顶板裂隙发育稳定性下降。特别对于松软煤层而言,其煤体本身比较破碎,承载性能较差,在工作面回采动压的影响下,煤体容易遭到破坏,导致工作面煤壁产生严重片帮和冒顶情况。

2.1 煤壁片帮原因分析

(1)煤体结构分析

该矿位于向斜一翼,受层间滑动影响造成煤质松软[4]。30401 工作面由于受到局部构造影响,回采范围内的煤体节理裂隙较发育。利用TYGD10 钻孔窥视仪对煤层内部裂隙发育情况进行窥视可知:煤体内的裂隙主要为垂直裂隙,局部裂隙贯穿长度较大,破坏了煤体在水平方向上的连续性,产生薄弱面,出现应力集中现象。当工作面回采至裂隙位置时,煤体薄弱面受采动影响容易发生片帮现象。煤体裂隙窥视情况如图1 所示。

图1 钻孔窥视图

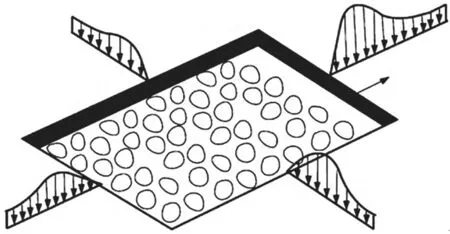

(2)煤壁超前支承应力分析

工作面在回采过程中,四周应力分布情况如图2 所示。超前工作面区域所受应力升高,煤壁出现应力集中情况,特别是在工作面发生周期来压时,应力集中现象更为明显。在工作面移架时,液压支架高度降低,此时顶板失去支撑发生下沉,使煤壁所受应力进一步增加。由于煤体的承载能力较差,叠加裂隙发育,容易造成煤壁受到破坏发生片帮。通过对工作面矿压进行观测,煤壁大规模片帮现象主要发生在工作面周期来压之后,且片帮体积较大,片帮持续时间较长。

(3)开采工艺分析

在工作面回采过程中,采煤机的前滚筒回采高度为3 m,沿煤层底板截割,剩余2.25 m 顶煤进行放顶,导致煤壁形状不规则,液压支架的护帮板不能对煤壁起到良好的支撑作用,在移架时会出现空顶现象,煤壁荷载增加,易产生片帮。

图2 工作面支承应力分布图

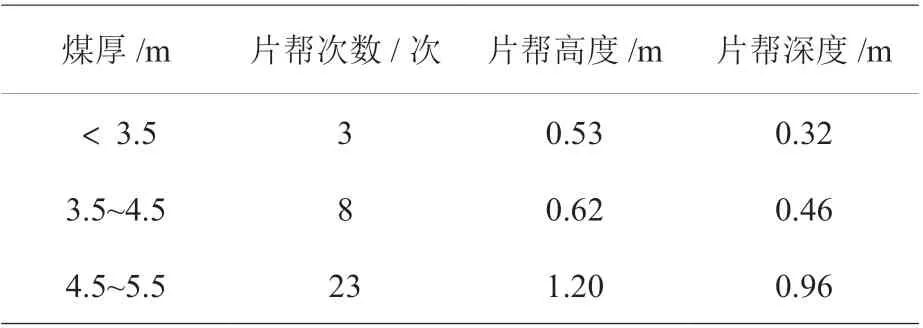

(4)工作面回采高度分析

在工作面回采过程中对煤壁片帮情况进行统计,结果见表1。由表1 可知,当回采高度超过4.5 m 时,片帮现象比较严重。因为当采高增加时,实体煤所承受的顶板荷载更大,且由于煤层松软,在工作面回采动压影响下,煤体次生裂隙较发育,易导致片帮情况。

表1 煤厚与片帮情况关系表

2.2 工作面冒顶因素分析

在工作面回采过程中,冒顶现象时有发生,导致冒顶的主要原因为片帮、地质构造和煤层采高过大三个方面。

(1)片帮对冒顶的影响分析。在工作面煤壁发生片帮时,顶板控顶距增加,使液压支架不能对空顶区域及时进行支撑,容易发生冒顶。工作面冒顶事件常常发生在片帮之后,片帮与冒顶存在一定因果关系,且具有时间联系。

(2)地质构造对冒顶的影响分析。30401 工作面在回采过程中会经常遇到小型断层,受到断层的影响,该区域煤层顶板往往比较破碎。根据工作面地质情况,在距切眼140 m 处存在两条断层,落差分别为0.9 m 和1.3 m。对工作面冒顶情况进行统计发现,在回采通过断层期间,冒顶情况较为严重,冒落高度最大为3.3 m。所以断层对片帮的影响作用比较明显。

(3)采高对冒顶的影响分析。30401 工作面在回采期间,回采高度变化很大,在机尾处变化最大。对回采高度进行测量,该工作面最小回采高度为3.9 m,最大回采开采达到6.6 m。受到采高变化的影响,需在移架时不断调整液压支架的高度,加剧顶板的破碎程度,使其稳定性下降,同时增加移架时间,使空顶时间变长,导致顶板失去支撑而易出现冒顶。

3 片帮、冒顶治理方案

通过对工作面片帮、冒顶致因的分析,结合30401 工作面实际地质条件,提出如下治理措施:

(1)在工作面回采期间,对片帮、冒顶严重区域打木锚杆,对煤壁加强支护;同时优化割煤方式,采用双滚筒割煤,前后滚筒分别割顶底煤,防止出现悬挂煤体,改善煤体的受力状态;及时打开支架护帮板对煤壁进行支护,减少空顶长度和时间。

(2)对顶板进行超前注浆加固。注浆材料为水泥,水灰比1:1。由于机尾处的冒顶现象最为严重,因此选择在工作面回风巷对易冒顶区域进行超前注浆。注浆钻孔深度5 m,直径42 mm,与水平夹角为30~40°,注浆钻孔间、排距2.5 m。钻孔布置图如图3 所示。

图3 注浆孔布置断面图

(3)在工作面回采期间,若煤层顶板凹凸不平且煤壁出现片帮时,对顶板进行二次支护,在“凹入点”施工锚索或利用木垛支撑,减少空顶现象发生。

(4)对超前工作面煤层厚度进行预测,掌握煤层厚度变化情况,并严格控制液压支架高度。当回采煤厚较大时,可适当降低回采高度,以防煤厚突然减小时出现支架前移困难现象。

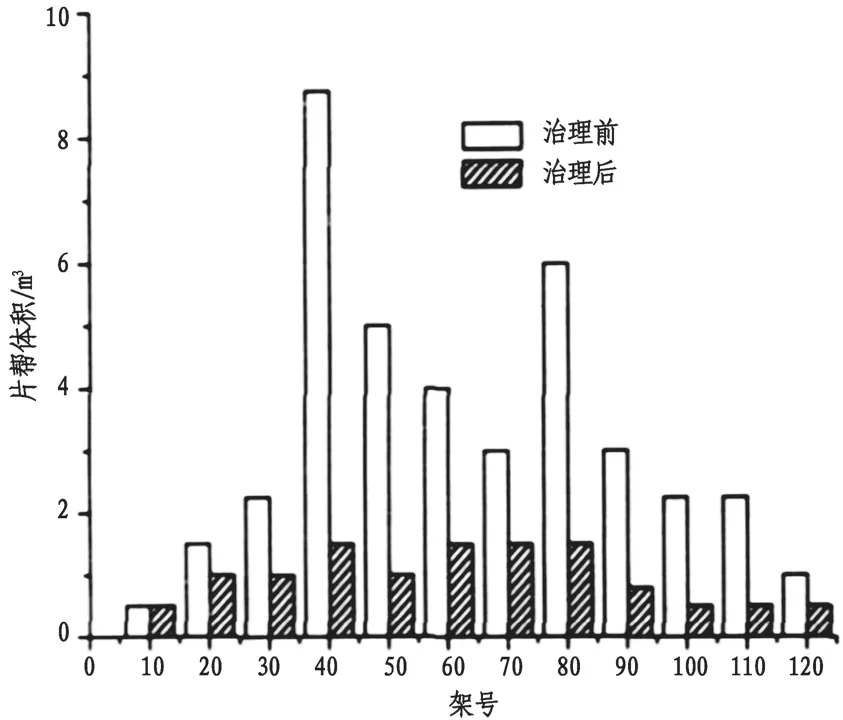

4 效果

在制定针对煤壁片帮和冒顶相应的治理方案后,在30401 工作面进行治理前后片帮、冒顶情况统计,如图4 所示。由图4 可知,在采取治理措施之后,工作面片帮、冒顶情况明显减轻,治理后出现片帮的体积均未超过2 m³,工作面煤壁稳定性得到提高,煤壁处控顶距得到控制,避免了液压支架受力不均衡情况的发生。工作面每个生产班割煤刀数由治理前的3 刀提高到5 刀,实现工作面的安全高效回采,提高回采效率及资源回收率。

图4 治理前后片帮体积对比

5 结论

(1)对30401 工作面片帮、冒顶致因进行统计分析,影响片帮的主要因素为煤体结构、超前支承应力、回采工艺和回采高度等;影响冒顶的主要因素为片帮、断层和回采高度等。

(2)制定30401 工作面片帮、冒顶的治理方案。加强煤壁支护,优化割煤方式,对片帮、冒顶区域进行超前注浆加固,并针对顶板凹凸不平和回采高度变化采取相应的处理措施。

(3)通过对30401 工作面片帮、冒顶采取治理措施的效果统计分析,工作面片帮、冒顶情况明显减轻,证明该治理方案对大采高、裂隙发育的松软煤层能够起到较好的控制作用,减少片帮、冒顶现象,提高工作面生产效率。