阳离子可染聚酯纤维(CDPET)内在特性对布面染色性能的影响

陈素兰,王赞华,邵 雷,陈 可

(1.江苏无锡远纺工业有限公司,江苏 无锡 214028;2.江南大学,江苏 无锡 214122)

阳离子可染聚酯纤维(CDPET)的纤维相对分子质量、结晶度、强度低于普通聚酯纤维[1],其织物的抗起毛起球特性也优于普通聚酯纤维,在之后的加工中可以得到具有羊毛般柔软、手感丰满的织物。采用阳离子染料对CDPET进行染色时,纤维大分子中所含有的磺酸基与阳离子染料以离子键结合并进行交换,从而使纤维着色,其实质上是两个离子交换的过程,是一种化学变化[2]。实际生产中,CDPET纯纺面料较普通面料容易出现色花、色点、横档等瑕疵,且因阳离子染色是一个离子交换的过程,所以其成品布具有比较强的不可逆性以及较高的修复难度。本研究主要从CDPET的生产制作过程及物理性能等角度,分析其对阳离子纤维染色性能的影响,解决实际生产中的难题。

1 CDPET纤维生产中影响其染色性能的外在因素

CDPET由对苯二甲酸、乙二醇和酸性改性剂缩聚制成。常用的第三单体改性剂是间苯二甲酸二酯-5-磺酸钠(SIPM)、对苯二甲酸二酯磺酸钠和间苯二甲酸双羟乙酯-磺酸钠(SIPE)[3],改变了分子的结构,降低了结晶能力,提高了染色性能。不管采用的第三单体是间苯二甲酸-5-磺酸钠(SIPA)、SIPM还是SIPE,生产过程中第三单体添加量的变化都会使纺丝过程中纺丝液的黏度发生变化。

国内几家CDPET生产商在纺丝过程中一直存在并丝现象。并且所有的并丝都会对后道工序产生影响:一是影响梳理,容易产生较多纱疵,切纱数明显升高;二是染色后的布面出现深色点,甚至残留比较硬的纱疵,严重降低面料仿毛仿丝的柔软亲肤特性。某批次CDPET原料并丝现象如图1所示,其织物成品在超景深下的效果如图2所示。图2中,(a)图深色点经过放大后,一根纤维的直径是普通纤维的数倍,手感硬,有毛刺感。根据图像分析可知,此深色点应为纤维并丝所致,在纺纱工序中无法完全去除。

表1为正常原料切疵统计数据,表2为高含量并丝纤维切疵统计数据。经表1、表2对比分析可知,并丝纤维含量高的纱线总切纱数是正常的6倍,尤其是短粗切纱数表现最明显。

图1 某批次CDDET原料并丝现象

图2 超景深下并丝效果

表1 正常原料切疵统计

表2 高含量并丝纤维切疵统计

如果并丝原料的质量分数在5×10-6以下,切纱数不会有明显影响,成品布面的色点密度也不会过多,但大于这个数值就很难保证成品布面完好。CDPET在生产过程中有两个外在因素会引起并丝原料质量浓度的变化:其一,喷丝板穿孔,这会导致喷出细度异常的纤维;其二,牵切辊发生故障,卡死或者过热,会导致长丝发生黏连、脆化以及机器修复后瑕疵品无法处理干净等[4-5]。因此,要想获取染色均匀的成品布料,对于CDPET生产过程中工艺的把控至关重要。

2 CDPET纤维的生产中影响其染色性能的内在因素

由于CDPET是在生产CDP过程中分别添加第三单体SIPE、SIPA或者SIPM经缩聚而制成,其特性黏度会随着生产过程中第三单体添加量的变化而变化[6]。随着SIPE或SIPA添加量的增加,黏度降速度常数呈上升趋势,但随着降解时间的延长,样品的特性黏度下降明显。

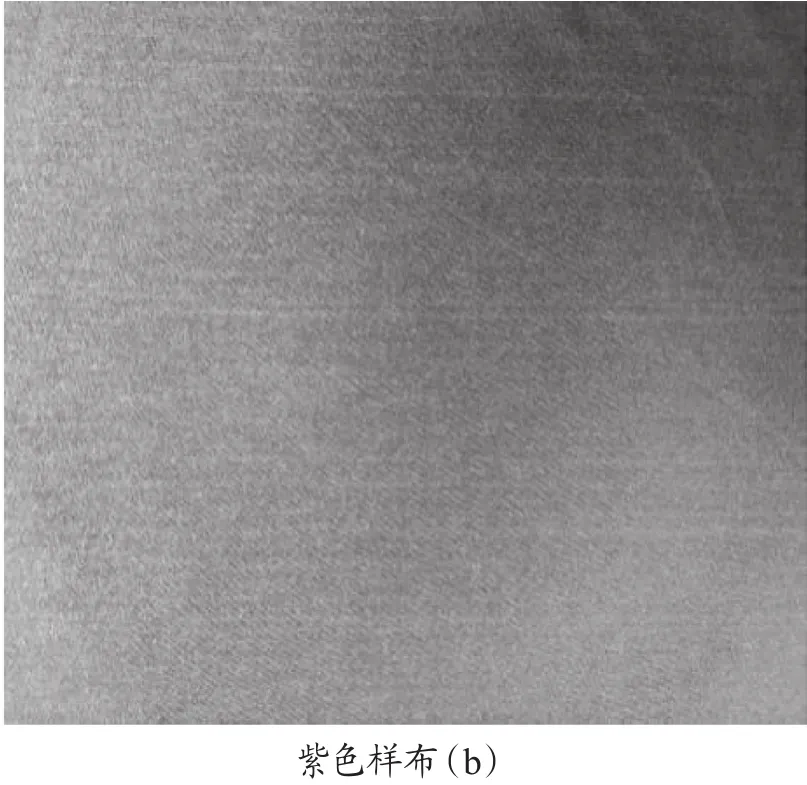

工业生产中,采用添加SIPE的PTA路线合成阳离子染料可染聚酯(CDPET),其工艺已经用于大规模生产。但是在实际生产中,由于管壁和过滤器管口长期使用后会产生较多的积聚物,影响装置的长期稳定使用[7]。例如,某个时间内参与共聚的单体含量发生变化,在给生产带来不便的同时,也会使成品的品质出现差异。多种色系的成品布面出现明暗宽窄不一的横条瑕疵,如图3所示。

图3 布面横档

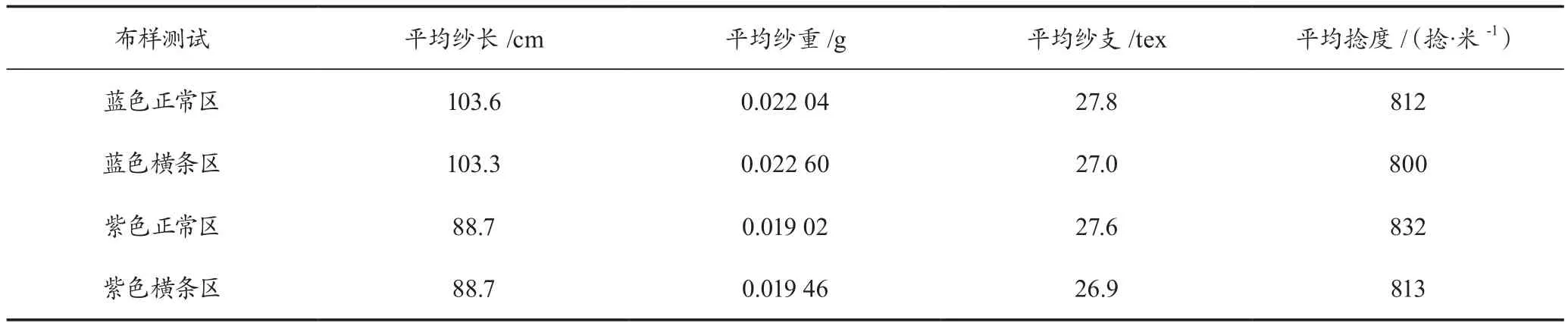

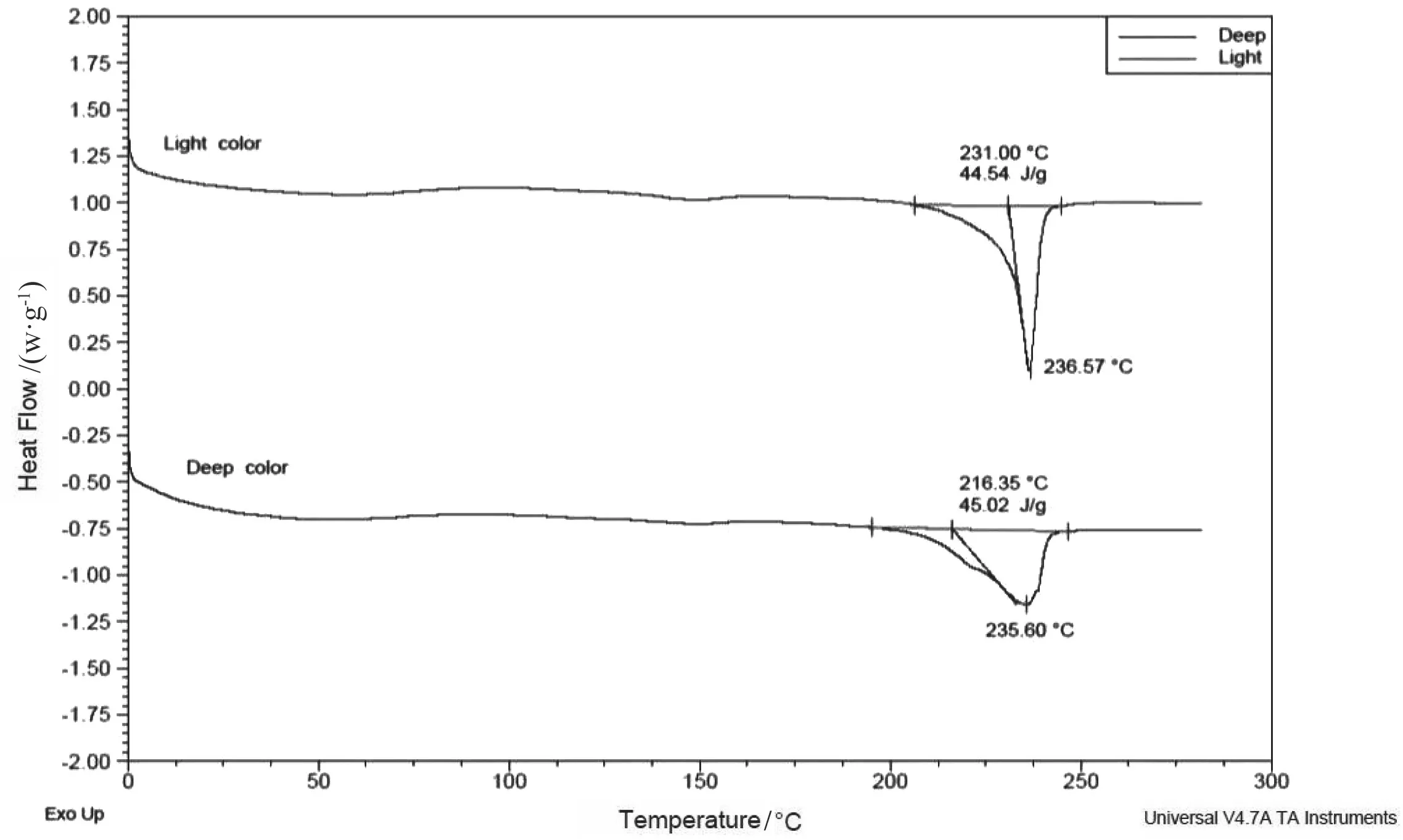

图3中,横档有深有浅,有的单根,有的一指宽,也有2~3根交替出现的情况。由于全色系均陆续出现起横状况,故对起横一系列布板和原料留样进行比较全面的分析测试。通过拆布实验发现,大多数起横布面深色处出现纱支略偏粗。具体数据如表3所示。该品种在生产过程中保持稳定分批投料,但连续多个批次阶段性出现此现象,就需要对此起横现象深入研究。首先,鉴于深横条区纱支往往偏重的现象,对深色处纱线(Deep color)和浅色处纱线(Light color)进行差示扫描量热计(Differential Scanning Calorimetry,DSC)值检测,结果如图4所示。

在温度比较低的时候,结构规整性低的晶体先熔融,然后规整性高的晶体再熔融。从图4可以看出,深色处纱线出现类似“双驼峰”熔融现象,与浅色处纱线相比熔程明显较长,说明深色处纤维的晶体结构不完整或者有缺陷。

CDP通常用磺酸盐做改性剂(三单体)来制备,在常规聚酯的大分子中引入磺酸盐基团,其金属正离子易与阳离子染料中的正离子进行离子交换,达到阳离子染料染色的目的。以往,工业上采用添加第三单体SIPM的DMT法生产CDP。目前,利用PTA法生产CDP的合成路线和工艺已经相当成熟,产量也较大,所用改性剂都是利用SIPM经酯交换得到的SIPE[8]。此外,SIPA也可以作为改性剂合成CDP,可以在酯化时与PTA一起加入。但CDP纤维中磺酸基质量分数对生产所造成的影响以及差异很难控制和了解,而磺酸基质量分数的多少意味着染色过程中离子交换的多少,直接影响纤维染色后成品的色差。

表3 阳离子横档布样测试

图4 深色处纱线和浅色处DSC值

在某批次样布中存在一个比较复杂的案例。结合上述因素,初步分析可能原因如下:(1)CDP原料的分子结构(合成时引入的第三组分的含量或种类)不同;(2)纺丝条件不同。因此,企业对留样的原料进行跟踪测试,分别取无异常的留样样本1和出现异常的样本2和3。

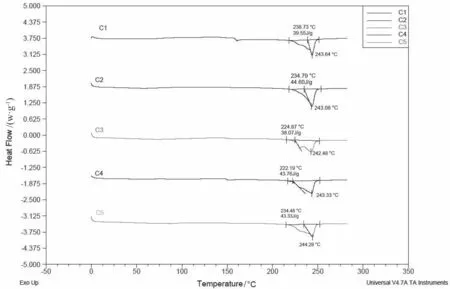

测试DSC值和磺酸基质量分数。3个样本的DSC值如图5所示,通过测试可以看出,3个样本的熔融曲线也存在很大的差异。

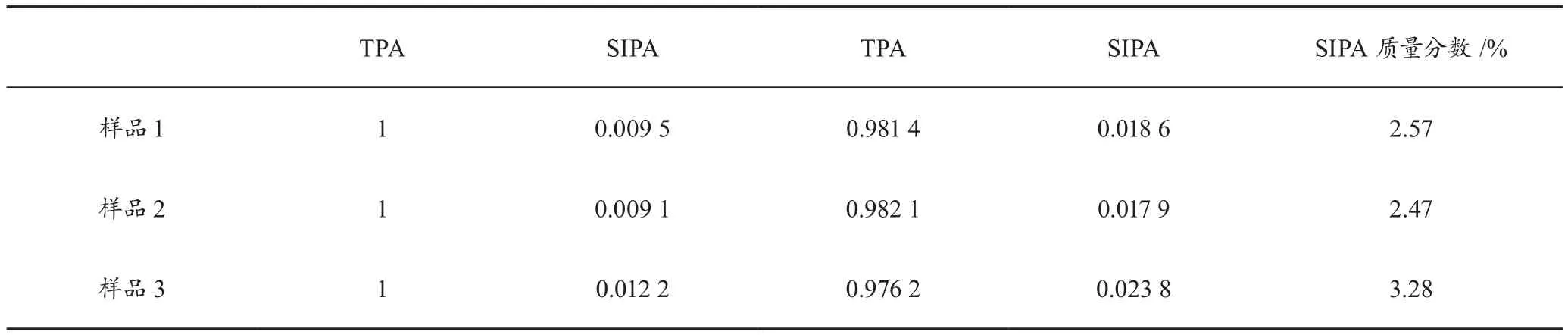

由核磁共振(Nuclear Magnetic Resonance,NMR)积分值计算莫尔数比,得出SIPA(磺酸基)质量分数,如表4所示。

图5 3种样本的DSC值

表4 3个样品SIPA的质量分数

根据分析结果,原料本身SIPA质量分数内在差异很大是布面出现横档的主要原因。因此,本实验对新投料产出的梳棉条进行磺酸基质量分数和DSC值的跟踪测试,结果如表5和图6所示。

由图6可以看出,样品C3的热含量偏低,熔点也偏低,所以内在存在一定差异,但通过后续纺纱过程中的多道混合工艺,后续产品中不会出现太明显的差异。然而,磺酸基质量分数是无法通过肉眼和简单的物理测试判别的,而需要通过对纤维进行染色来跟踪监控。

通过对散纤维进行染色发现,磺酸基质量分数低的纤维染色后明显泛白(图7),捻成纱线两者色差也很大。因此,CDPET生产过程中原料的选取非常关键,就要求厂家对向反应釜中喂入磺酸基的流程加以重视;对于已经生产出的原料也需要通过纤维染色实验来确定其是否适用于纯纺,以提高成品布面的完好性。

表5 新原料中SIPA质量分数

图6 新原料中DSC值

图7 纤维染色效果

3 CDPET物理性质对其染色性能的影响

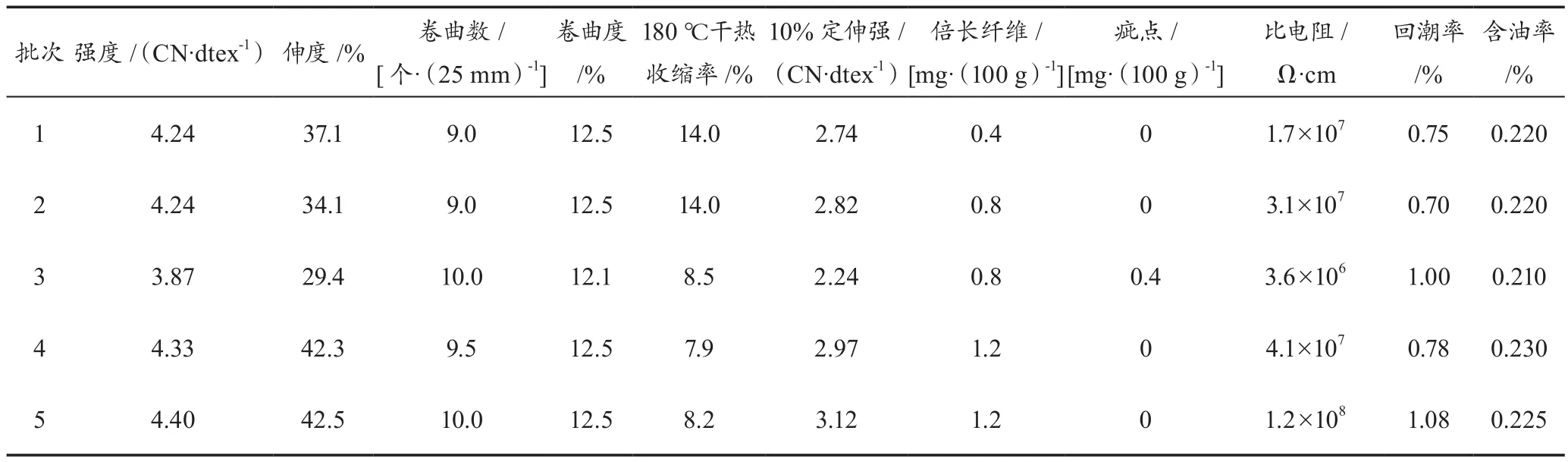

对于CDPET,如果干热收缩率差异较大,那么很有可能在之后的过程中因为缩率变化而产生幅宽变化。如果纺厂或者织厂没有进行良好的批次管理,就会出现布平方米克重变化,还会导致横档等布面瑕疵。干热收缩率不同的纱交叉混织则会出现规律或不规律性的起横状况[9]。对5个不同批次的同种CDPET进行的物理性能指标测试,结果如表6所示。

表6 各个批次物理性能指标

从表6可以看出,第3批原料起,干热收缩率出现较为明显的变化,且强度和伸度都有较大程度上的差异。虽然纱厂严格区分批次,但是由于织厂扫尾工作没有做好,布面还是出现两种情况:一是幅宽明显变化,布平方米克重出现差异;二是尾纱和新批次出现交叉混织性横条。如果发现纤维物性能出现明显变化,就需要落实分批次使用并对尾纱进行扫清,同时每一批次的原料都要留样,以防出现问题时无法追根溯源[10]。

关于胚纱缩率,也可以用测试单纱或缕纱沸水收缩率的方式进行预判。本实验用单纱,加1 g砝码预加张力,让其自然伸长后测试其负重纱长;用烧杯沸水烧20 min后取出烘干,测出处理后的长度。实验数据如表7所示。

表7 阳离子缩率实验

通过上述实验,棉纺厂可以掌握干热收缩率的偏差范围,当收缩率出现明显变化时,就需要提醒后续生产工序留意使用状况,保证成品布面完好。

4 结语

CDPET抗起毛起球特性优于普通聚酯纤维,在后加工中可以得到具有羊毛般柔软、手感丰满的织物,服用性很好。但因阳离子染色是一个离子交换的过程,在实际生产中,CDPET纯纺面料较普通面料容易出现色花、色点、横档等瑕疵,影响成品布面的完好性。对CDPET生产过程及其自身性能进行分析可以发现,生产设备的稳定性、生产工艺的准确性、生产原料的选取以及生产出的CDPET的物理性能都会对最终成品布面的完好性产生一定的影响。在实际生产中,每一个环节都需要精准把控。