组装结构优化对PCBN聚晶层厚度差均匀性及稳定性的影响*

王智慧, 谢志刚, 何绪林, 徐文娟, 周志成, 张 喆, 王文龙

(1. 桂林特邦新材料有限公司, 广西 桂林 541004) (2. 广西超硬材料重点实验室, 广西 桂林 541004) (3. 中国有色桂林矿产地质研究院有限公司, 广西 桂林 541004)

PCBN复合片聚晶层 (以下简称“聚晶层”)厚度的不均匀影响其切削性能。谢辉等[1]用不同位置的复合片材料制作车刀进行切削试验,研究切削后刀具前后刀面的磨损情况。结果表明:PCBN复合片的厚度中间低、边缘高,其厚度在0.85~1.00 mm波动;用复合片的边缘与中心部位分别制作刀片,切削试验后的前、后刀面都磨损,但边缘部位刀片的前刀面磨损量及整体磨损面积略高于中心部位刀片的,而边缘部位刀片的后刀面磨损量及整体磨损面积略低于中心部位刀片的,且边缘与中心部位刀片的后刀面整体面积磨损量差13.88%。张喆等[2]在研究NaCl含量与合成的不同部位复合片材料制作的车刀磨损量时得出:当PCBN层的厚度差小于0.25 mm时,车刀刃口磨损量在0.35~0.37 mm,可相差5.7%。

因此,客户对聚晶层厚度的均匀性提出了要求,且高端客户要求更高。《金刚石或立方氮化硼/硬质合金复合片品种、尺寸》行业标准[3]规定聚晶层厚度公差为±0.1 mm,但新行业标准《金刚石或立方氮化硼复合片品种和尺寸》[4]并未给出聚晶层厚度的公差要求。对欧美市场用PCBN复合片进行调研,发现聚晶层厚度的均匀性是高端客户的一种基本要求, 不仅要求聚晶层厚度公差为±0.1 mm,而且还要求同一片不同位置的聚晶层厚度差不超过0.1 mm。

然而,影响聚晶层厚度均匀性的因素有很多且很复杂,有混料不均、PCBN合成过程中压力分布不均及盐管厚度和垫片材料不同等原因。其中,对混料工艺进行了研究,提出了“一种提高复合片平整度及均匀性的方法”,并获得中国发明专利(专利号:ZL201810482316.7);张喆等[2]的研究也表明:盐管厚度对PCBN复合片聚晶层厚度均匀性产生影响,提高PCBN复合片合成组装结构内的NaCl含量以增加盐管厚度,在最佳盐管厚度情况下,聚晶层的厚度差减少50%;张书霞等[5]认为NaCl是一种低剪切材料,内摩擦系数小,用作传压介质时可提高压力稳定性,从而使聚晶层厚度均匀;范文捷等[6]的研究表明,用双盐双碳管的组装方式合成的样品硬度及耐磨性好于用单盐单碳管组装方式合成的;程明山等[7]认为NaCl具有良好的传压性和保温性,在高温高压下不产生有害H2,在金刚石合成中可减小合成腔体内的轴向压力,减少合成腔体中的热量外流。

此外,在PCBN高温高压合成的组装件中,中间垫片一般使用石墨材料。对中间垫片材料进行研究,结果表明:中间垫片材料强度越高,合成出的复合片聚晶层厚度均匀性越好;且用硬质合金作为中间垫片材料时,由于其具有高的强度及硬度,能改进聚晶层厚度的均匀性。为此,采用硬质合金为中间垫片材料的“提高复合片平整度的合成组件”获得了中国发明专利(专利号为ZL201510245625.9)。

为进一步研究PCBN复合片合成用组装结构中的盐管厚度和硬质合金中间垫片对聚晶层性能的影响,对优化前、后的组装结构开展批量PCBN合成试验,并对其合成后的聚晶层厚度、硬度及切削性能进行测试。测试时,用Sonoscan D9500超声波扫描仪定量检测聚晶层厚度,再根据GB/T 4889—2008[8]国家标准对组装结构优化的聚晶层厚度均匀性进行检验,在保证PCBN复合片聚晶层硬度及其切削性能基本不变的条件下,判断优化组装结构改善聚晶层厚度均匀性的可行性。

1 试验

1.1 PCBN聚晶层厚度公差要求

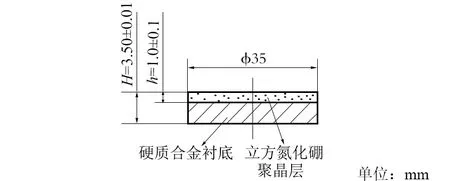

图1为研究的立方氮化硼复合片成品简图。根据欧美高端客户提出的要求,图1的PCBN复合片成品总厚度H的公差为±0.01 mm,聚晶层厚度h的公差为±0.1 mm,同一复合片聚晶层不同位置的厚度差δ控制在0.1 mm以内。其中,总厚度H的公差可通过研磨等方法来满足;在厚度差δ满足要求的情况下, 聚晶层厚度公差h也可以通过研磨等方法来满足;但同一聚晶层不同位置的厚度差δ的要求,则需通过优化配方、合成工艺、组装结构等来实现。

图1 立方氮化硼复合片简图

1.2 PCBN合成用组装结构及试验条件

PCBN复合片合成用组装结构如图2所示。该组装结构合成出的PCBN复合片成品尺寸为φ35 mm×3.5 mm。图2中:1起导电作用,厚为10~13 mm;2起尺寸调节作用,厚为4~6 mm;3起导电作用,厚为1~2 mm;4可使传压均匀,厚为1~2 mm;5起调节尺寸作用,厚为5~7 mm;6为聚晶层衬底,厚为2.6 mm;7为聚晶层,厚为1 mm;8用于聚晶层装料并防止聚晶层与中间垫片粘连,厚为1~2 mm;9为中间垫片,使中间2片PCBN复合片隔断,厚为4 mm;10可使传压均匀,管厚1.0~1.5 mm;11为发热材料,管厚1~2 mm;12起传压和密封作用,边长为60~70 mm。其中:中间垫片材料9有2种:一种为G4石墨,另一种为YG8硬质合金;衬底材料6为YG8硬质合金。

图2 PCBN复合片合成组装示意图

图2中盐管厚度的增加将影响到组装块的外壳、碳管厚度及顶锤结构的变化。若外壳厚度保持不变、顶锤结构不变,盐管厚度的增加将导致碳管厚度减薄,从而导致合成电阻增大,可通过调整合成功率来保持合成温度不变。本研究中,通过降低合成功率以保持合成温度不变,且降低合成功率还可延长顶锤寿命。若碳管厚度和顶锤结构保持不变,盐管厚度增加将导致外壳厚度减薄,从而增加放炮及炸顶锤的风险,这种方法很危险,一般禁止采用。若碳管厚度和外壳厚度保持不变,盐管厚度增加将导致顶锤结构变化,要有特殊结构的顶锤来满足需求。

综合起来,首先选用外壳厚度和顶锤结构不变,通过减薄碳管厚度,实现盐管厚度增加的方案来进行聚晶合成及聚晶层厚度均匀性试验;通过改变顶锤结构以提高聚晶层厚度均匀性的研究将在下阶段进行。

将CBN粉末与黏结剂均匀混合并进行净化处理后,按图2的方式进行组装,在φ560 mm缸径六面顶压机上进行PCBN合成。合成温度为1 350~1 450 ℃;高温保温时间为12 min;合成平均压力由加压缸内的油压计算获得,其值为7.8 GPa。

经前期小批量试验发现:盐管厚度由1.0 mm增大到1.4 mm(碳管厚度相应减薄0.4 mm),中间垫片材料由石墨改成YG8硬质合金,其他组件及成分均保持不变时,聚晶层厚度差δ较优(不是最优),此时PCBN的硬度、车削寿命变化不明显。因此,有必要就盐管厚度和中间垫片材料这2个参数进行优化组合,以确定批量化稳定生产时的聚晶层厚度差改善情况。对应的各试验条件及测试条件列于表1中。

表1 对应的试验条件及测试条件

1.3 聚晶层厚度差检测

在平面磨床上分别对PCBN复合片样品的正反两面进行平磨加工,使其表面粗糙度Ra达1.6 μm,然后在Sonoscan D9500超声波扫描仪上检测聚晶层厚度。该仪器扫描速度为13.5 mm/μs,聚晶层厚度测量的最小读数为0.000 1 mm。为简化起见,约定按“四舍六入五看单双”原则将聚晶层厚度记录保留到0.001 mm。图3为Sonoscan D9500概貌图, 图4为超声波扫描仪试验设定的颜色与聚晶层厚度对应关系。对照图4中的颜色条,依据检出的颜色变化对聚晶层厚度合格与否进行判断。对高端产品,检测出颜色2~颜色5中的任何1种或2种颜色组合判为合格,出现颜色2~颜色5中的任何3种颜色组合判为待定,出现其他的颜色组合则判为不合格。判为待定的复合片需要用超声波扫描仪直接测量其聚晶层厚度差,若聚晶层厚度差≤0.1 mm判为合格,否则判为不合格。

图3 Sonoscan D9500概貌图Fig. 3 Sonoscan D9500 profile图4 颜色与聚晶层厚度的关系Fig. 4 Correspondence between color and polycrystalline layer thickness

利用Sonoscan D9500扫描仪上的数值提取功能提取聚晶层厚度值,每一片上聚晶层厚度的最大值与最小值之差即为该片聚晶层厚度差。如图5所示:将准备提取聚晶层厚度值的图形检测记录上划2~3条假想线段,这些线须穿过所有的颜色;将鼠标指示箭头放在图形检测记录上,电脑显示屏的左下角将显示聚晶层厚度值;将鼠标指示箭头从所有假想线段的一端滑向另一端,记录电脑显示屏显示的最大聚晶层厚度值与最小聚晶层厚度值,再计算其厚度差值,取所有假想线中厚度差最大的值为最终结果。在表1的条件下测量的结果列于表2中。

图5 聚晶层厚度检测记录

表2 聚晶层厚度差δ测试数据

1.4 聚晶层硬度检测

在表1的条件下各取A、B、C、D复合片各3片,双面磨平使其表面粗糙度Ra达1.6 μm,再对聚晶层进行抛光处理,使其表面粗糙度Ra达0.1 μm。每一片从靠边(距边缘约3 mm)、靠中心、边与中心之间3处位置各取3点,在VH-5型维氏显微硬度计上进行硬度检测,检测负载20 N,保荷时间15 s。取各位置硬度的算术平均值为该位置的硬度值。

1.5 PCBN复合片室内切削试验

按表1条件各取A、B、C的PCBN复合片各1片,进行双面平磨加工,使其表面粗糙度Ra达1.6 μm,再从复合片边缘至中心约为半径1/2处线切割,各切割1片腰长为6 mm的等腰直角三角形块做成复合片车刀,在型号为CAK4085的数控车床上进行切削测试。被切削材料为灰铸铁(220~240 HB ),参照用户的加工操作规程,将切削参数定为线速度320 m/min、切深0.4 mm、进给0.2 mm/r、切削行程3 000 m,切削完成后在显微镜下测量刀尖的被磨损长度(即磨损量),来衡量其耐磨性。

2 试验结果与讨论

2.1 组装结构对聚晶层硬度的影响

图6为组装结构对聚晶层硬度的影响。从图6可以看出:A、B、C、D4种条件下同一位置的硬度基本相同,即B、C、D3种优化条件下同一位置的硬度与未优化的条件A下的硬度基本相同,但同一复合片聚晶层不同位置(靠边、靠中心、边与中心之间)的硬度有差别。引起复合片同一条件下不同位置硬度差异明显的原因主要是复合片各位置的温度及压力不均匀所致,温度、压力越高,该位置的硬度也越高。

图6 组装结构对聚晶层硬度的影响

2.2 组装结构对聚晶层耐磨性的影响

A、B、C条件下的组装结构对磨损量的影响如图7所示。由图7可知:B、C优化结构与未优化的A结构的磨损量基本不变,即组装结构改变对刀尖的磨损量影响不明显,或者说聚晶层的耐磨性基本不变。根据我们经验及查阅资料[2,7]得到:组装结构改变不会对刀尖的磨损量造成明显影响,即A、B、C条件下的车刀磨损量改变不大,其耐磨性类似。

然而,尽管室内试验切削参数与部分用户相近,但因设备、被切削材料、员工操作习惯等不同,且试验样本量过小,室内试验结果与用户使用结果可能会产生较大差异,所以产品批量推广前,须进行多方试验并得到客户认可。据国内某公司用PCBN复合片车刀加工铁基粉末冶金齿轮的结果看,采用D条件下的PCBN复合片车刀每把刀平均加工工件277个,而采用A条件下的PCBN复合片车刀每把刀平均加工工件275个,差别很小,但用户更愿意使用D条件下的PCBN复合片车刀。目前,销售产品也以采用联合优化的D类组装结构合成的为主。

因此,我们认为影响PCBN复合片切削性能的主要因素是PCBN复合片聚晶层的配方、合成时的温度及压力、合成时间等,与组装结构改变关系不大。

图7 组装结构对磨损量的影响

2.3 组装结构对聚晶层厚度差均匀性的影响

按文献[9]提供的偏度和峰度联合检验方法对各试验条件的聚晶层厚度差进行正态性检验,结果表明:当显著性水平α为0.05时,各试验条件的聚晶层厚度差均服从正态分布。

按文献[10]提供的格拉布斯(Grubbs)检验法对各试验条件的聚晶层厚度差是否存在离群值进行判定,结果表明:当显著性水平α为0.05时,各试验条件的聚晶层厚度差均未发现离群值,不需要对各试验条件的聚晶层厚度差数据进行处理。

2.3.1 计算数据列表

对表2的数据进行处理,得表3的基础数据,表3中的j取A、B、C、D值,i取样本数1~20的值,δji表示第j个条件的第i个聚晶层厚度差测量值。

表3 基础数据列表

2.3.2 各试验条件下的聚晶层厚度差总体均值比较

各试验条件下聚晶层厚度差总体均值的比较包括2部分:一是优化后的试验条件B、C、D的聚晶层厚度差的总体均值与优化前的试验条件A的总体均值比较,二是联合优化的试验条件D的总体均值与单独优化的试验条件B、C的总体均值比较。

由表3可知:各试验条件的样本标准差Sj相差很大,由此判断各试验条件的总体标准差σj是不相等的;又因方差等于标准差的平方,故总体方差σj2也是不相等的,因而只能采用方差已知的方法比较2种试验条件的聚晶层厚度差的总体均值是否相等,从而判断对聚晶层厚度差总体均值的改善是否有效。总体方差的估计需要长期稳定的生产及引用大量的试验数据[11],这在产品的研制改进阶段很难实现,然而当样本数量不小于20时,用样本方差作为总体方差的近似估计是可行的,即σj2≈Sj2,则σj≈Sj。而分别抽取样本量为n1和n2的2组观测值,得到的2个样本均值差的标准差σd21[11]为 :

σd21=[σ12/n1+σ22/n2]1/2

(1)

取显著性水平α为0.05,查文献[11]附表A.1得标准正态分布0.95的分位数为u0.95=1.644 9。对于单侧检验, 当δ2-δ1<-u0.95×σd21时,表明第2个试验条件的聚晶层厚度差的总体均值μ2小于第1个试验条件的聚晶层厚度差的总体均值μ1;否则,表明该2个试验条件的聚晶层厚度差的总体均值相等。

(1)μk(k=B,C,D)与μA的比较

优化后的试验条件B、C、D的聚晶层厚度差的总体均值μk(k=B,C,D)与优化前的试验条件A的聚晶层厚度差的总体均值μA的比较数据列于表4中。

表4 μk与μA的比较

由表4可见:优化后的试验条件B、C、D的聚晶层厚度差的总体均值μk(k=B,C,D)小于优化前的试验条件A的PCBN聚晶层厚度差的总体均值μA,说明B、C、D3种优化对PCBN聚晶层厚度差的均匀性有改善。

(2)μD与μl(l=B,C)的比较

联合优化D的聚晶层厚度差的总体均值μD与单独优化的试验条件B、C的聚晶层厚度差的总体均值μ1(l=B,C)的比较数据列于表5中。由表5可知:联合优化D的聚晶层厚度差的总体均值μD小于单独优化B、C的总体均值μl(l=B,C),说明联合优化D相对单独优化B、C的聚晶层厚度差均匀性,在显著性水平α为0.05时有改善。

表5 μD与μl(l=B,C)的比较

2.3.3 聚晶层厚度差总体方差的比较

包括优化后试验条件B、C、D的聚晶层厚度差总体方差σk2(k=B,C,D)与优化前试验条件A的总体方差σA2的比较,以及联合优化D的聚晶层厚度差总体方差σD2与单独改变的试验条件B、C的总体方差σl2(l=B,C)的比较,从而判定各试验条件之间聚晶层厚度差稳定性是否得到改善。

对于单侧检验,当S12/S22<1/F1-α(υ2,υ1)时,表明第1个试验条件的总体方差小于第2个试验条件的总体方差,否则,表明该2个试验条件的聚晶层厚度差的总体方差相等。其中:S1、S2为第1个、第2个试验条件的样本标准差;υ1、υ2为第1个、第2个试验条件的自由度;F1-α(υ2,υ1)表示自由度为υ2和υ1的F分布的(1-α)分位数;α为显著性水平,取α=0.05。 由于试验条件的样本量为20, 其自由度就等于19。查文献[8]附表A.5.2并插值计算得1/F0.95(19,19)=0.461。

σk2(k=B,C,D)与σA2的比较数据见表6。由表6可见:在显著性水平α为0.05时,优化后的试验条件B、C、D的聚晶层厚度差总体方差σk2(k=B,C,D)小于优化前的试验条件A的聚晶层厚度差总体方差σA2,表明B、C、D3种优化对聚晶层厚度差的稳定性在显著性水平α为0.05时有改善。

表6 σk2(k=B,C,D)与σA2的比较

σD2与σl2(l=B,C)的比较数据见表7。由表7可见:联合优化D的聚晶层厚度差总体方差与单独优化B的聚晶层厚度差的总体方差在显著性水平α为0.05时相等,从而认为二者的厚度差稳定性在显著性水平α为0.05时一致,没有改善;联合优化D的聚晶层厚度差的总体方差在显著性水平α为0.05时,小于单独优化C的聚晶层厚度差的总体方差,从而认为前者的厚度差稳定性相对后者的在显著性水平α为0.05时有改善。

表7 σD2与σl2(l=B,C)的比较数据

2.3.4 组装结构优化影响机理的分析

(1) 优化盐管厚度

盐管的主要成分为NaCl,增加盐管厚度即增加NaCl在组装结构中的含量。NaCl是一种低剪切材料,内摩擦系数较小,使其在合成过程中作为均压介质提高了压力的稳定性,从而使聚晶层的厚度差均匀性得到改善,并可改善其硬度均匀性[5]。但是,采用碳管厚度减薄使盐管厚度增加的方案时,盐管厚度不能无限增加,因碳管厚度过薄,将使合成过程中的碳管易发生局部破裂,使其电阻值不稳定,从而导致合成温度不稳定、不均匀,最终导致合成的聚晶层厚度差变化。

(2) 改变中间垫片材料

与石墨材料相比,硬质合金材料强度更高、材质更均匀。硬质合金材料的高强度特性将减少因合成压力不均而引起的聚晶层厚度不均,有改善聚晶层硬度均匀性的趋势;且硬质合金材质更均匀的特性也能减少因合成压力高而引起的聚晶层厚度不均。但硬质合金材料比石墨材料贵很多,只能在高品质PCBN复合片合成中才得以使用。

3 结论

(1)当盐管厚度由1.0 mm变为1.4 mm、中间垫片材料由石墨变为硬质合金时,在优化中间垫片、优化盐管厚度和二者联合优化3种组装结构情况下,PCBN复合片同一位置的聚晶层硬度及整体切削性能基本不变。

(2)聚晶层厚度差样本均值由优化前的0.152 mm减少到优化中间垫片材料的0.108 mm、优化盐管厚度的0.094 mm和二者联合优化的0.073 mm。按 GB/T 4889—2008[8]标准进行检验表明: 在显著性水平为0.05时,3种组装结构优化的聚晶层厚度差的总体均值均小于优化前的聚晶层厚度差总体均值,且联合优化的总体均值小于各单一因素优化的总体均值,即3种组装结构优化相对优化前、组装结构联合优化相对于各单一因素优化,对聚晶层厚度差的均匀性均有改善。

(3) 聚晶层厚度差的样本标准差由优化前的0.052 mm减少到优化中间垫片材料的0.020 mm、优化盐管厚度的0.030 mm和二者联合优化的0.018 mm。按 GB/T 4889—2008[8]标准进行检验表明: 在显著性水平为0.05时,3种组装结构优化的聚晶层厚度差的总体方差小于优化前的总体方差、联合优化的总体方差小于盐管厚度优化的总体方差,由此表明3种组装结构优化相对于优化前、组装结构联合优化相对于盐管厚度优化,对聚晶层厚度差的稳定性有改善;但联合优化的聚晶层厚度差的总体方差等于优化中间垫片材料的,即表明对聚晶层厚度差稳定性无改善。