城镇污水处理厂食微比调控污泥浓度的应用研究

金江华 ,卜翠娜 *,沈 旺 ,刘运东

(1. 天津滨海新区塘沽环科新河污水处理有限公司 天津300450;2. 中国葛洲坝集团水务运营有限公司 湖北武汉430000)

随着我国经济和社会快速的发展,水污染问题日益加剧,强化污水处理的精细化控制,提高排水水质成为当务之急。活性污泥法是污水生化处理中最常用的一种工艺方法[1],该方法存在的一个最大弊端就是在污水处理过程中伴生微生物的繁殖,为维持处理系统的稳定运行,不断增殖的微生物就只能以剩余污泥的形式排出系统[2]。因此在实际生产运行中,排泥量的控制是活性污泥法工艺控制中一项重要操作,通过排泥量控制处理系统中污泥浓度以保证处理系统的稳定性[3]。

污泥浓度(MLSS)是用来衡量污水生化处理系统中活性污泥总量的一个重要指标,控制合理的活性污泥浓度对提高有机污染物的去除率、提高系统的抗冲击负荷能力、降低出水悬浮颗粒浓度以及节能降耗等都有显著的影响。我国大部分污水处理厂均存在不同程度的污泥浓度控制不合理现象,污泥浓度偏高,有机物无法满足微生物需求时,絮凝物质会被细菌蚕食,活性污泥絮体开始变得松散[4],同时也会造成污水厂电耗药耗增加,运行成本变大等问题;而如果污泥浓度偏低,进水污染物浓度高(微生物可食物多)时,易造成有机负荷过高,菌胶团内未降解有机物过多,引发污泥黏性膨胀,甚至系统出现崩溃的风险[5]。所以,找到一种合适的控制模式来实现污泥浓度的精细化调控,对污水处理厂确保出水稳定达标和节能降耗都具有重要的意义。为此天津市某污水处理厂在实际运营中进行了通过食微比控制生化系统污泥浓度的实验研究,摸索出该厂最佳的食微比控制值,并通过实际运行检验,取得了比较理想的效果。本文即对该厂进行实验的过程、结果进行描述、分析和总结,以期对城镇污水处理厂运营中的精细化控制提供技术参考。

1 污水厂概况与实验方法

1.1 污水厂概况

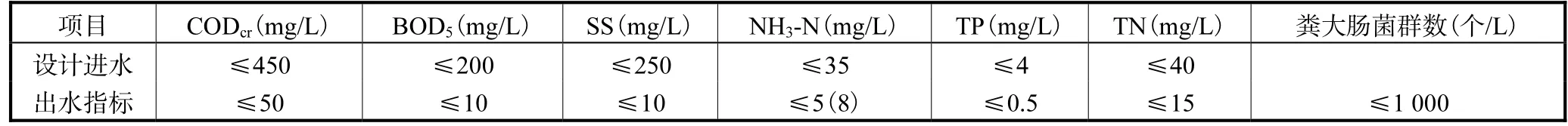

天津某污水处理厂(A厂)已建工程设计处理能力为 7.0万 m3/d,采用“预处理+A/O 脱氮+混凝沉淀+过滤+紫外消毒”的二级生化处理工艺,其中生化段为“厌氧池+A/O 池+二沉池+稳定池”的百乐克工艺,各构筑物水池均平均分为两个系列。A/O池总容积为 38500m3,系统外回流量为 100%。出水执行GB 18918—2002《城镇污水处理厂污染物排放标准》[7]一级A标准。污水厂设计的进出水水质见表1。

表1 A厂设计进出水水质Tab.1 Designed influent and effluent quality of plant A

1.2 实验研究方法

通常是通过控制生化池内的 MLSS指标控制排泥,用 MLSS指标法控制排泥量时一般会尽量连续排放或平均排放,因此该法仅适合进水水量和水质变化不大的情况。在进水量和水质不稳定、波动较大时,进水的 COD、N、P等污染物质负荷忽高忽低,对于同样的活性污泥浓度,则会出现营养过剩或污泥饥饿的不利情况,影响活性污泥的活性,对出水水质造成不利影响[6],而通过食微比(F/M)控制能够有效地将活性污泥的数量与营养物质达到平衡状态。F/M,又叫污泥负荷,F是进水中的有机污染物负荷,M 是曝气池中的微生物量。F在进水量稳定时随进水水质而波动,本次探索首先是通过实验对比确定污水的最优食微比,然后通过调整排泥量使 F/M 控制在该最优值附近,从而实现污泥浓度的精细化调控,增强污泥活性。F/M计算公式如下:

F/M=(Q*BOD5)/(MLSS×Va)

式中:F为有机物量,M 为微生物量;Q为进水量,m3/d;BOD5为进水 BOD5值,mg/L;Va为生化池的有效容积,m3;MLSS为曝气池内活性污泥浓度,mg/L。

实验分为两个阶段。第一阶段通过对比污水厂在不同的食微比下的运行状况,寻找出最优食微比。由于天津属暖温带半湿润季风性气候,四季分明,所以第一阶段实验的时间选取为2019年3~5月,按往年数据此阶段的水质水量较稳定,适宜进行对比实验。实验中,将各月份食微比分别控制为高中低 3个值,探究不同食微比下出水水质水量及运行成本的变化,寻找出适合的最优食微比。在第二阶段,以之前实验确定的最优食微比来控制生化系统排泥量,精细化控制系统的污泥浓度,然后与污水厂去年同期对比水量、水质与能耗等运行数据,验证通过最优食微比精确控制的效果。

2 结果与分析

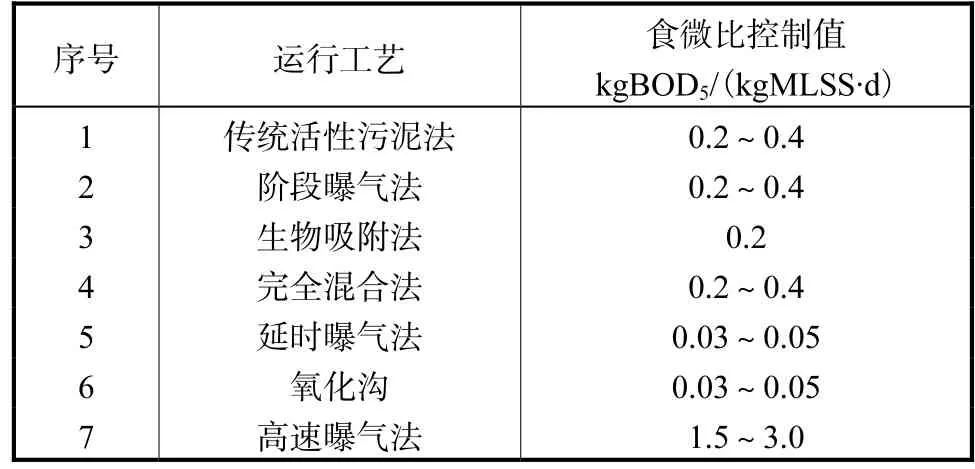

2.1 实验食微比范围的选择

微生物的生长条件需要合理的底物浓度、营养物质和供氧量。依据食微比调控污泥浓度可保证微生物的生长处于平衡状态。由于污水厂的特点及工艺不同,最适宜的F/M值也不同。表2归列了不同污水处理工艺适宜的食微比值。A厂为百乐克工艺,污泥回流量大,污泥浓度 MLSS较高,曝气时间长,属于延时曝气法,是低负荷活性污泥工艺。一般来说,寒冷地区的百乐克工艺 A/O池的食微比为 0.02~0.1kgBOD5/(kgMLSS·d)。根据水厂及进水特点,食微比为0.06kgBOD5/(kgMLSS·d)左右时,需控制污泥浓度为 2500mg/L,此时污泥量将无法去除足够污染物。所以本实验选定 3~5月分别控制 F/M 值为0.03、0.04、0.05kgBOD5/(kgMLSS·d)左右。

表2 食微比参考控制值[6]Tab.2 Reference control value of food-to-micro ratio[6]

2.2 最优食微比确定

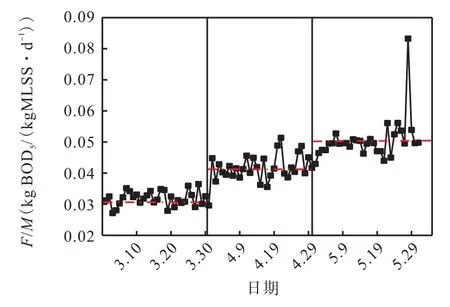

冬季温度低,硝化速率下降,曝气池需要保持较高的污泥浓度。3月温度逐渐升高,需要增大排泥量,将污泥浓度降低。利用这一时机,逐步加大排泥量,将 3、4、5月份 F/M 值分别控制为 0.03、0.04、0.05kgBOD5/(kgMLSS·d)。实际运行每天 F/M 值如图 1所示。实际控制过程中,由于排泥量不可能过大或过小,每日F/M值无法精确达到控制值,而是在其上下波动。其中,5月28日为不明原因的高浓度进水冲击,有机物 BOD5含量高达 225mg/L,所以 F/M值达到0.08kgBOD5/(kgMLSS·d)。

图1 A厂3~5月F/M控制值Fig.1 F/M control value of plant A from March to May

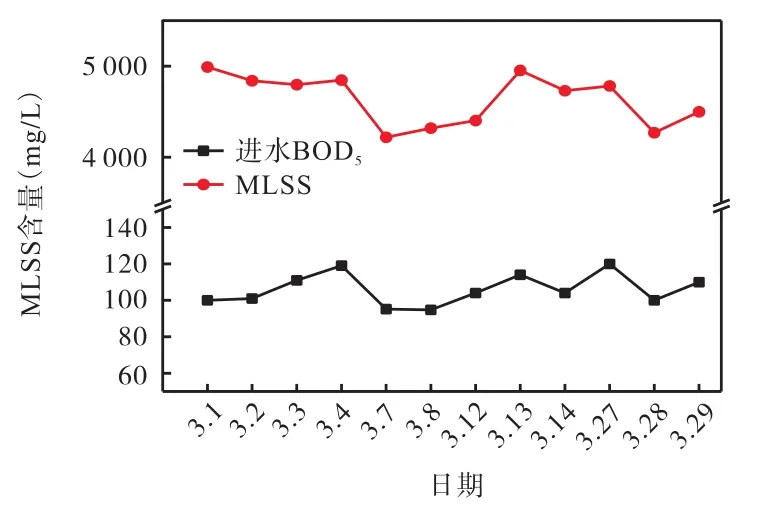

图2为 3月水量稳定时期(日进水60000m3/d)的污泥浓度和进水 BOD5变化图。当进水量稳定时,污泥浓度和进水有机物大致呈同升同降趋势,随着进水有机物的增加,需要减小排泥量,来达到有机物和污泥浓度的平衡。从运行数据来看,3月份污泥浓度在 3953~4990mg/L波动,平均值为 4425mg/L;4月份污泥浓度在3900~4887mg/L波动,平均值为4370mg/L;5月份污泥浓度在3603~4213mg/L波动,平均值为 3865mg/L。进水负荷较稳定时,随控制食微比(F/M)增加,污泥浓度呈下降趋势。

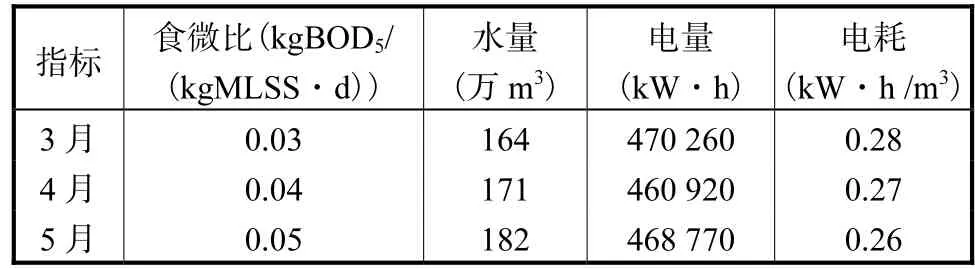

从运行效果来看(表 3),3月控制食微比为0.03kgBOD5/(kgMLSS·d),处理水量为164万t,日均 52903t,消耗电量 470260kW·h,吨水电耗为0.29kW·h/m3。4月食微比为 0.04kg BOD5/(kgMLSS·d),该月处理水量为171万t,日均57000t,消耗电量 460920kW·h,吨水电耗为0.27kW·h/m3。5月控制食微比为 0.05kg BOD5/(kgMLSS·d),总处理水量为 182万 t,日均58710t,消耗电量 468770kW·h,吨水电耗为0.26kW·h/m3。调整食微比后,处理水量增大,对应吨水电耗降低。食微比为 0.03kg BOD5/(kgMLSS·d)时,负荷过低,系统污泥浓度较高,进水有机物无法满足微生物生长,导致污泥的活性变差,泥水分离效果变差,稳定池跑泥现象严重,影响到深度处理工艺段,从而使得处理效果及处理水量均降低,并且过高的污泥浓度所需曝气量增大,稳定池排泥泵及脱水机房脱泥机的运行时间增长,导致整体电耗增加。适当增大食微比后,需氧量随之减少[3],所需风机转速降低,功率下降,电费节省,并且不会再出现污泥饥饿状态,污泥的活性较高,能够吸取更多营养物质,污染物的去除率大幅提高,出水水质变好。图 3对比了2019年3~5月与2018年同期稳定池出水总磷月平均值变化,结果表明低食微比 0.03kg BOD5/(kgMLSS·d)下,总磷(TP)比 2018年同期略高;当食微比为 0.05kg BOD5/(kgMLSS·d)时,TP从0.41mg/L降到0.31mg/L,效果明显。综合以上实验结果和运行数据来看,最优食微比为 0.05kg BOD5/(kgMLSS·d)。

图2 A厂3月水量稳定时期污泥浓度和进水BOD5变化图Fig.2 Change trend graph of MLSS and influent BOD5 value of plant A during water stabilization period in March

表3 2019年3~5月运行效果比较Tab.3 Comparison of operating results from March to May in 2019

图3 2018和2019年3~5月稳定池出水总磷对比图Fig.3 Comparison of stable pool effluent total phosphorus value from March to May between 2018 and 2019

2.3 最优食微比运行效果

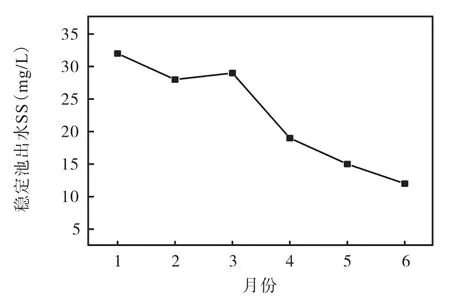

根据第一阶段实验运行结果,确定 0.05kg BOD5/(kgMLSS·d)为最优食微比。进入 6月,污水厂的水质波动较大,以此值控制排泥量,精细化控制污泥浓度。进水的 BOD5值在67.8~203mg/L波动,污泥浓度在 2823~3917mg/L调整。以最优食微比运行后,稳定池跑泥现象减少,出水 TP、SS均降低,6月份稳定池出水平均TP为0.43mg/L,低于去年同期的 0.48mg/L。稳定池出水 SS平均值为 12mg/L,接近于污水厂总出水SS。污水厂稳定池出水2019年上半年月平均出水 SS变化如图 4所示,低食微比时,SS较2月未下降,以最优食微比运行时,SS下降明显。

图4 2019年1~6月稳定池出水SS变化图Fig.4 Change chart of stable pool effluent SS value from January to June in 2019

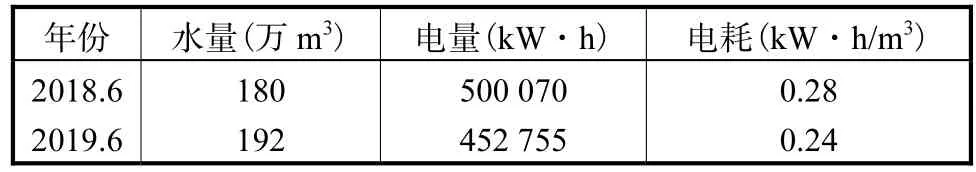

在最优食微比控制过程中,水量及电耗运行效果如表 4所示,与 2018年相比,2019年总处理水量增加了 12万 m3,吨水电耗由 0.28kW·h/m3降低到0.24kW·h/m3。以最优食微比运行后,污泥浓度下降至合理范围,稳定池飘泥得到缓解,稳定池浮船刮泥机运行时间减少,絮凝剂投加量减少,滤池的运行压力减小,处理水量大幅提升,6月运行负荷达到91%,同时降低了水厂的运行成本和运行风险。

表4 2019年6月与上年同期运行效果比较Tab.4 Comparison of operating results between June 2019 and same period last year

3 结 论

综合天津某污水处理厂的工艺及进水特点,确定了实验研究的食微比范围为 0.03~0.05kg BOD5/(kgMLSS·d),通过探究 3~5月范围内不同食微比下出水水质、水量及运行成本的变化,寻找出最优食微比为 0.05kg BOD5/(kgMLSS·d),该月处理水量最大,电耗降低到 0.26kW·h/m3。在该最优食微比下,能够达到营养与污泥浓度的最佳匹配。接下来在水质波动较大的6月份,利用最优食微比精细化调控污泥浓度,与上年同期相比,在运行负荷增大、出水水质变好的同时,又实现了节能降耗。

本文找到了一种利用食微比来调控污泥浓度的方法,改变了目前水厂传统的污泥浓度控制模式,通过工艺调控和优化,可以最优食微比控制污泥浓度,实现水厂的稳定运行及精细化管理,从而达到在达标排放的情况下同时节能降耗的目的。