进口轧机十字包螺栓研究与分析

黄建颖,金满洁,李 霞

(中杭监测技术研究院有限公司,浙江 杭州 310022)

宁钢热轧厂轧机十字包螺栓使用日本进口非标螺栓,规格为M85,材质、热处理工艺未知,该半剖式结构的十字包为第一次使用,无历史断裂记录,该十字包共4根螺栓,断裂了3根。

1 研究背景

该螺栓为日本进口非标螺栓,规格为M85,材质、热处理工艺未知。装机要求服役期限为18个月,实际工作14个月发生断裂,设备使用过程中点检正常,但未检查过有无松动现象,初始安装扭矩为25700N·m,运行过程无定期预紧的要求。

2 原因分析

2.1 宏观观察

断裂位于螺栓杆部与头部的交接处,螺栓头部断口已被截取,难于观察;观察螺栓杆部断口,断口较平整,锈蚀严重,但能看到明显的裂纹起始区,扩展区和最后的瞬断区(见图1),由生产部门提供的螺栓头部断口照片观察,裂纹扩展区能观察到明显的贝纹线,由螺杆表面逐步向内推进,初步判断为低应力下的高周疲劳断口(见图2)。同时在裂纹起始区相对的一侧螺杆表面有明显的磨损痕迹。

图1 螺杆部断口宏观形貌

图2 螺栓头部断口形貌

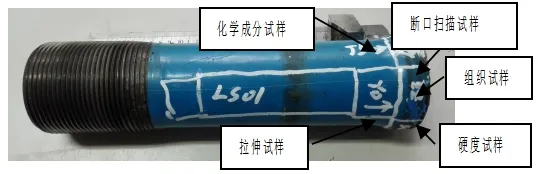

2.2 取样

在断裂螺栓螺杆处分别取断口样、拉伸试样、成分分析样、硬度检测样,组织及非金属夹杂试样,取样部位见图3。

图3 检测试样取样部位

2.3 扫描电镜观察

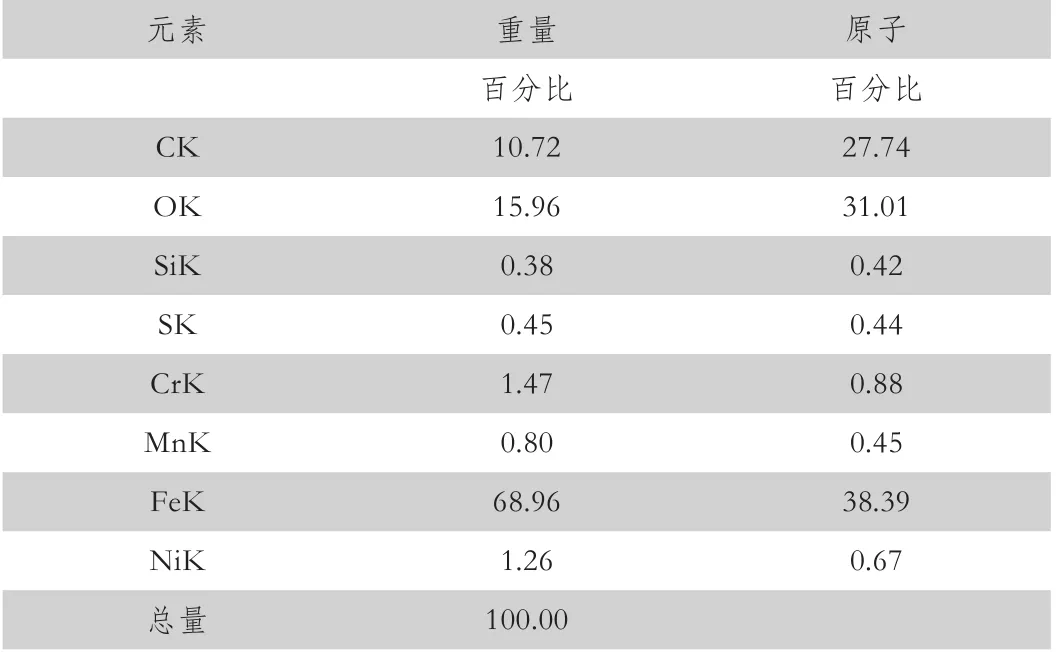

表1 扫描电镜下各种金属元素的重量、原子的百分比

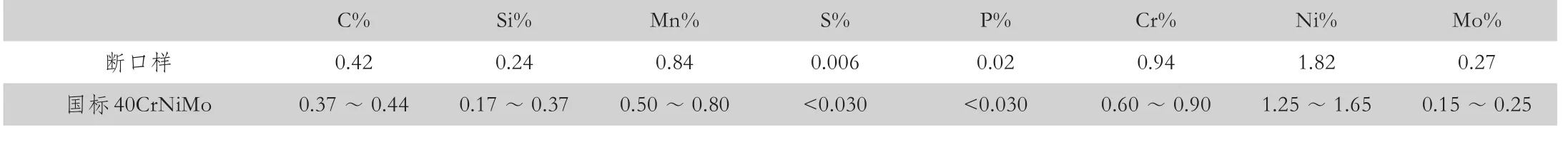

表2 断裂螺栓化学成分

图4 金相组织和表面小腐蚀坑(浸蚀剂:4%硝酸酒精溶液)

将螺栓断口清洗后置于扫描电镜下观察,断裂起始于螺栓边缘,呈放射状向内扩展,断口表面有氧化,未发现非金属夹杂物、表面裂纹等异常;疲劳源处有由螺栓表面向内延伸的裂纹扩展台阶。疲劳源处能谱分析,主要为Fe、Cr、Mn、Si的氧化物及少量的硫化物。疲劳源处的螺栓表面有磨损痕迹和斑点状腐蚀痕迹。

2.4 理化分析

2.4.1 化学成分分析

运用直读光谱仪对断裂螺栓进行化学成分分析,结果如表2。

因该螺栓为日本进口,材质未知,对比上表成份组成,与我国的40CrNiMo相接近。

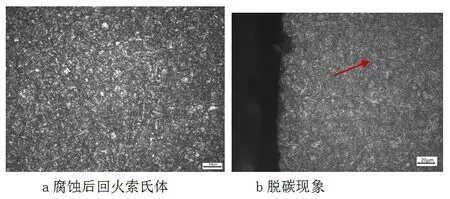

2.4.2 金相检验

(1)组织检测。在疲劳源处磨制金相试样,腐蚀后观察,组织为回火索氏体(见图4a),疲劳源处表面未发现裂纹,有一深度约为12um的小腐蚀坑,表面未观察到脱碳现象(见图4b)。

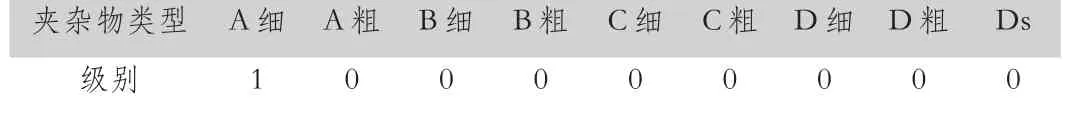

(2)非金属夹杂物含量测定。取纵向金相样。经磨制抛光后,置于zeiss observer.A1m型金相显微镜下观察。依据GB/T10561-2005标准中的A法对夹杂物进行评级结果见下表。

表3 夹杂物的评级

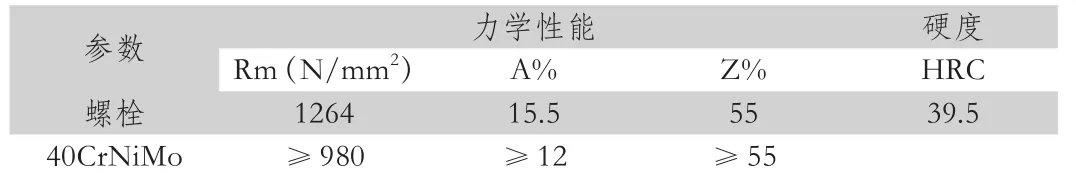

2.5 力学性能及硬度检测

螺杆处分别取拉伸样和硬度试样,依照GB/T228.1-2010和GB/T230.1-2009标准进行材料力学性能检测和硬度检测。检测结果见下表。

表4 螺栓的力学性能及硬度

力学性能符合我国40CrNiMo材质的力学性能;客户提供的螺栓硬度技术要求为:36HRC~41HRC,硬度值也符合该技术要求。

3 结论

因该螺栓为日本进口非标螺栓,材质未知,化学分析结果显示与我国的40CrNiMo相近似,因此螺栓成分难于判断其是否合格。由于材质未知,其材质力学性能要求也未知,经和我国40CrNiMo材质的力学性能相比较,符合我国40CrNiMo材质的力学性能要求。

螺栓断裂于螺杆与螺栓头部的转角处,断裂起始点位于螺栓表面,断口有明显的贝纹线,断裂起始点表面有挤压、磨损痕迹,判断为单源低应力高周疲劳断裂。

相对于疲劳源一侧的螺栓表面有明显磨损痕迹,表明螺栓表面可能受到了径向的冲击力,这可能是螺栓发生疲劳失效时,螺纹孔壁冲击螺栓表面造成的。显微组织为正常的高温回火组织,组织均匀,无异常;非金属夹杂物含量低,无大颗粒、大尺寸非金属夹杂物,但疲劳源处表面有深度很浅的小腐蚀坑,这表明螺栓表面存在点腐蚀现象,电镜观察也表明,疲劳源处有较多的斑点状腐蚀坑,当螺栓受到交变应力时,在腐蚀坑处形成疲劳源,之后在交变应力和腐蚀介质共同作用下,导致螺栓发生断裂。