含硅矿物在预脱硅和溶出过程中的行为初探

孙 津

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

无论国外还是国内,在各种类型的铝土矿中,硅都是最常见的杂质,也是碱法生产氧化铝过程中最有害的杂质。它包括蛋白石、石英及其水合物、以及高岭石、伊利石、叶蜡石、绿泥石、绢云母、长石等铝硅酸盐矿物。它们在铝土矿的预脱硅和溶出过程中被碱溶液分解,以Na2SiO3的形态进入溶液,然后与铝酸钠溶液反应生成水合铝硅酸钠,生产中称为钠硅渣[1]。在高温高碱浓度添加石灰的溶出过程中,矿浆中的Ca(OH)2为内核,Ca(OH)2的表面先生成铝酸钙,然后液相中的SiO2再和铝酸钙发生反应生成水化石榴石[2]。硅矿物的有害性体现在造成Al2O3和Na2O的损失、含硅渣相进入氢氧化铝,降低成品质量、在设备内部结疤,降低传热系数,增加能耗和清理工作、增大赤泥量,并且可能形成极分散的细悬浮体,不利于赤泥的沉降分离和洗涤。

总体来说,在铝土矿中含量高,并且对预脱硅和溶出过程中影响较大的硅矿物有:高岭石、叶蜡石、伊利石和石英。本文将对铝土矿中的上述四种含硅矿物在拜耳法预脱硅和溶出过程中的行为作以下初探。

1 含硅矿物组成及晶体结构

大部分三水铝石型铝土矿属于红土型铝土矿。矿床和伴生矿物为针铁矿和赤铁矿。广西南部和东南亚各国铝土矿床, 主要为风化壳红土型三水铝土矿床, 其成矿母岩都属于高铝矿物成分。几内亚铝土矿主要由三水铝石、赤铁矿、针铁矿组成, 此外还有少量的一水铝石、高岭土、石英、金红石等。其中三水铝石 (Al2O3·3H2O) 和赤铁矿、针铁矿 (Fe2O3) 的总量占90%左右。三水铝石矿物中的硅矿物主要是高岭石和石英,通常占矿石中SiO2总量的90%以上[3]。

沉积型一水硬铝石铝土矿中含硅脉石矿物主要是高岭石、伊利石和叶蜡石等铝硅酸盐矿物, 这些含硅矿物多呈隐晶质或微晶集合体产出, 与一水硬铝石的嵌布关系复杂。

2 预脱硅过程中含硅矿物的行为

预脱硅过程是矿石与循环母液混合后,经磨机磨制成粒度合格的原矿浆,由溶出末级闪蒸乏汽或新蒸汽从70~80℃加热至90~105℃,进行一定时间的脱硅反应以脱除矿石中的部分硅,从而一定程度上减轻溶出预热段套管的结疤。

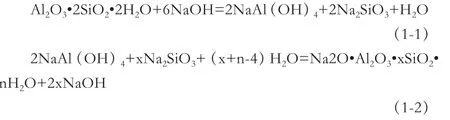

高岭石是铝土矿中的主要含硅矿物,广泛存在于三水铝石、一水软铝石和一水硬铝石中,在一定温度下的碱溶液中发生如下(1-1)溶解反应和(1-2)析出反应。

高岭石在70℃就可以与碱液反应[4]。赵清杰[5]的研究结果显示:(1)在95℃下,苛性碱浓度230g/l,A/S为3.0的铝酸钠溶液中,高岭石溶解反应的零时刻反应速率最大,此后随时间的延长,反应速率逐渐减小,在6小时后反应速率逐渐达到一稳定值,说明溶液中游离OH-的浓度是影响高岭石溶解速率的主要因素之一,提高溶液中游离OH-浓度有利于加速高岭石的溶解;(2)在反应初期,高岭石的溶解速率大于水合铝酸钠生成速率,直至溶液中SiO2浓度达到最大值,此时高岭石的溶解速率与水合铝酸钠的生成速率相同;(3)高岭石的反应速率随温度升高而上升,并且脱硅矿浆中SiO2的平衡浓度降低,表明脱硅产物方钠石的析出速率加快;(4)高岭石在铝酸钠溶液中反应生成的主要产物是碳酸盐方钠石——黝方石和铝硅酸钠。

高岭石在铝土矿中的存在状态不同,其溶解能力不同。山西孝义矿含SiO2约为11%,几乎完全呈高岭石形态,鳞片状,结晶良好,在碱浓度Nk200~240g/l,固含300~350g/l,温度95~100℃,时间9小时的条件下,脱硅率达到90%以上。河南新安铝土矿含SiO27~8%,以高岭石和伊利石的形式存在,结晶良好,有的还被一水硬铝石包裹着。因此脱硅效果比山西矿差的多,同样条件下脱硅率只有25~30%,因此必须提高温度或延长脱硅时间来强化预脱硅效果。

3 溶出过程中含硅矿物的行为

3.1 低压溶出

三水铝石型铝土矿典型的溶出条件是温度120℃ ~145℃,Na2O浓度为120g/l~ 140g/l。三水铝石矿中的硅矿物主要是高岭石和石英,通常占矿石SiO2总量的90%以上[3]。并且,在这个条件下叶蜡石反应率很低,而伊利石和石英尚未开始反应。因此,溶液中硅矿物的反应主要是剩余高岭石的溶解与析出反应。有资料表明:在140℃条件下,高岭石可在短时间内反应完全[6]。

由于循环母液中不可避免的带入CO32-、SO42-、Cl-等杂质,高岭石脱硅产物优先吸附这些杂质离子,而后再吸附铝酸钠,因此高岭石的脱硅过程也间接净化了溶出液,提高产品质量[7]。

3.2 中高温溶出

对于含一水软铝石较多的澳大利亚矿,溶出温度一般定位205~230℃,此温度下的溶出被称为中温溶出。在我国铝土矿占有率超过90%的一水硬铝石型铝土矿,其溶出温度须230~245℃,有的甚至高达260~280℃,此温度下的溶出称为高温溶出。

3.2.1 叶蜡石

在αk3.0,Nk230g/l的铝酸钠溶液中,140℃以下的温度区间内,叶蜡石处于缓慢的溶解过程,溶液中SiO2浓度逐渐增加,不会发生析出反应;当温度高于140℃时,溶液中SiO2浓度很快达到平衡,进入脱硅析出阶段,尤其是温度超过170℃时,水合铝硅酸钠很快析出。这也是三水铝石型铝土矿溶出温度控制在140℃以下的原因之一。当温度达到230℃时,叶蜡石反应完毕,从而得到彻底的脱除[5]。

付伟岸[1]的研究成果表明:叶蜡石的反应率随着苛性碱的浓度的增加而线性增长。SiO2在铝酸钠溶液中的饱和溶解度随着苛性碱的浓度增加而增大,由此导致叶蜡石的溶解速度与苛性碱浓度的线性关系[8]。

赵清杰[5]的研究成果表明:石灰添加量也会影响叶蜡石反应速率。当C/S分子比小于3时,随着C/S分子比的增大,叶蜡石反应率增加。在钙水化石榴石分子式3CaO·Al2O3·nSiO2·(6-2n)H2O中,当饱和系数大于3时,过量的CaO又会抑制叶蜡石向钙水化石榴石生成的方向进行。(3-1)为钙水化石榴石的生成反应。

xNa2[H2SiO4]+2NaAl(OH)4+aq=Na2O·Al2O3·xSiO2·nH2O+2x NaOH+aq (3-1)

由于循环母液中不可避免的CO32-的存在,叶蜡石溶解析出后的产物包含碳酸盐方钠石—黝方石和方钠石。添加石灰后,其产物主要为钙水化石榴石。

3.2.2 伊利石

由于国外铝土矿大多数为三水铝石型,在其反应温度下,伊利石不参与反应,因而在国外氧化铝生产中伊利石被认为是非活性的硅矿物。而在一水硬铝石型铝土矿的溶出预热末段和新蒸汽加热段,伊利石大量反应,在套管上形成结疤,所以对伊利石反应行为的研究对我国氧化铝行业有着独特的意义。

赵清杰[5]的研究表明:伊利石在180℃以下的铝酸钠溶液中反应缓慢,当温度升至200℃以上时,伊利石的反应速率显著加快,在温度超过240℃时,伊利石在几分钟中便可反应完全。

与叶蜡石相似,苛性比相同时,苛性碱浓度越大,伊利石溶解越快。

添加CaO能有效促进伊利石的溶解和析出。主要渣相成分由(碳酸盐或碱性)方钠石变为钙水化石榴石,钙水化石榴石结构致密,给结疤清理带来更大难度。

3.2.3 石英

石英的化学活性小,结晶度好的石英即使在260℃下与铝酸钠溶液的反应也是缓慢的。因此 当用拜耳法处理三水铝石时,由于三水铝石被铝酸钠溶液中游离NaOH溶出反应是在较低温度进行的,此时石英、伊利石和绿泥石等不能被NaOH分解,从而在用拜耳法处理三水铝石时,矿石中只有部分硅矿物可以反应。 用拜耳法处理我国的一水硬铝石型铝土矿时,由于一水硬铝石型铝土矿需要在 较高的溶出温度(工业上溶出温度>260℃)下方可被NaOH溶出,几乎所有的含硅 矿物在高压溶出过程中都是活性的[9]。

与其他几种含硅矿物最大的区别在于石英的化学组成中不含有Al2O3,石英溶解后的析出过程会导致Al2O3的损失。

4 结论与展望

在拜耳法预脱硅和溶出过程中,含硅矿物脱除的温度由低到高依次为高岭石、叶蜡石、伊利石、石英。

在合适的预热制度及保温溶出的条件下, 高岭石、伊利石、叶蜡石、石英都能充分反应, 得到有效的脱除。

提高脱硅温度、延长脱硅时间、在结疤大量析出的温度区域设计脱硅罐等强化脱硅手段能有效减缓预热段套管的结疤,应在今后的工程设计过程中加以考虑。

由于石英及铝针铁矿的存在,评价三水铝石型铝土矿及其溶出指标不能套用一水硬铝石型铝土矿的标准,应根据其矿物物相组成、化学组成、硅矿物赋存状态等因素来综合分析,其合理的指标有有效Al2O3、可反应SiO2等。

三水铝石矿中的硅矿物,分为活性和非活性硅矿物。活性硅矿物在一定的条件下,溶解速率也有差别,并引起脱硅反应速率的差别。把三水铝石和活性硅矿物溶解反应速率的差别,应用在拜耳法或联合法的工程中,有显著的技术经济效果、并改变了拜耳法赤泥的化学、矿物成分,有利于赤泥的综合利用[10]。

国外某机构对印尼三水铝石型铝土矿的预脱硅和溶出试验结果表明 :固含800~850g/l、温度95~100℃条件下脱硅6~8h,活性硅脱除率可达90%。预脱硅后矿浆加热至145℃经5~10min溶出即可达到相当高的溶出率和极高的硅量指数。然而,由于旋流器出料固含低和脱硅槽搅拌的限制,本工艺难以实施,氧化铝生产技术的提升必须伴随行业相关设备技术的进步。

建立一定条件下溶液SiO2的介稳-平衡浓度曲线,尽可能在预脱硅阶段将溶液中的硅析出,而在溶出阶段阻止硅的析出来减缓套管的结疤。