基于BOOST电路的高压共轨喷油器驱动电路设计与优化

谢宏斌,高崴,蒋兆杰,张爱云,张美娟,吴至锦,丁丹彤

(1.无锡职业技术学院汽车与交通学院,江苏 无锡 214121;2.中国第一汽车股份有限公司无锡油泵油嘴研究所,江苏 无锡 214063)

在柴油机高压共轨系统中,电控喷油器是非常重要的部件。它接受电子控制单元的控制脉宽,精确计量喷油量并将其雾化喷射到燃烧室内。喷油器是通过高速电磁阀实现喷射控制的,因而电磁阀的性能直接影响喷油器的响应速度和控制精度,是喷油器总成的核心元件。

喷油器驱动电路目前主流的方式是采用双电源、PEAK_HOLD模式[1-10]。陈礼勇等[7]和李克等[8]详细分析了喷油器驱动电路的续流结构,并对续流结构以及驱动高压进行了优化研究,给出了优化方案。这些研究表明,驱动高压是影响喷油器驱动性能的关键因素,决定喷油器开启的响应时间。雷霖等[9]提出了在驱动电流从峰值到维持振荡电流的过渡阶段以及驱动关闭阶段将电感中的能量回馈到高压电源中,通过这种方式补充高压电源的损失能量,但这种方式一次驱动仅能补充一次能量,没有持续性,能量的补充效率较低。白思春等[10]提出一种自升压的喷油器驱动方法,在喷油器驱动间隙利用小电流对高压电源充电,小电流一定要小于一定的阈值,否则会导致喷油器误动作,这样的驱动电路逻辑复杂,在应用复杂喷射策略时,会提高逻辑设计的难度,而且控制小电流升压电路也需要额外的硬件资源。

本研究提出了一种基于BOOST电路的驱动电路,该电路在调制喷油器驱动电流的同时,将喷油器电磁阀中电感贮存的能量导入驱动高压源的输出电容中,即在喷油器驱动过程中,利用喷油器电磁阀电感上调制的振荡电流对驱动高压源充电,快速补充驱动高压源驱动过程中损失的能量。该电路能在主、预喷射间隔较短的情况下,保证驱动高压的一致性,有效支持多次喷射,满足发动机复杂控制策略的需求。采用小体积、小功率的电感,简化大型柴油机电控单元中BOOST模块的设计,从而缩小PCB板的面积,降低设计成本。

1 现有喷油器驱动电路能量转换过程分析

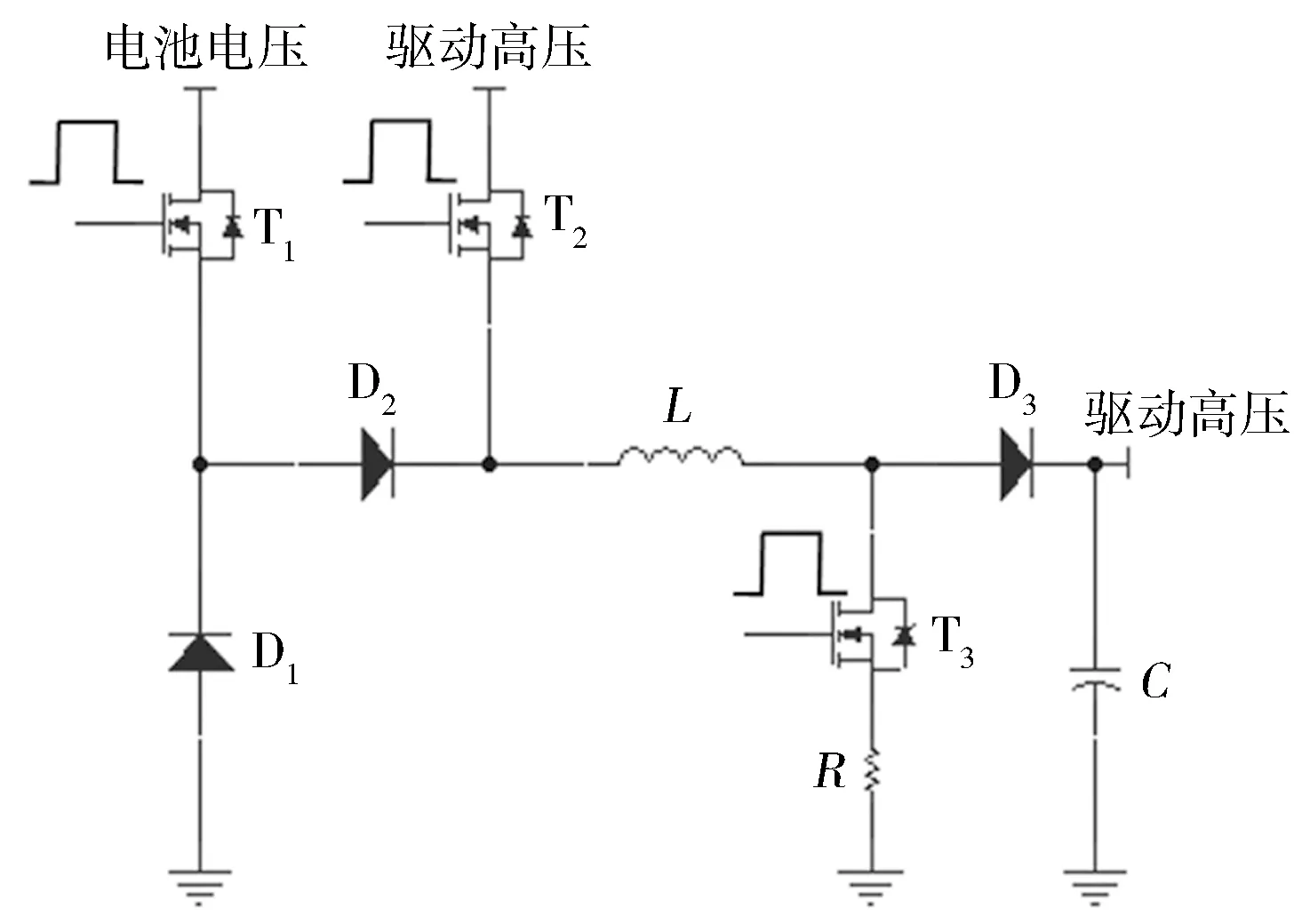

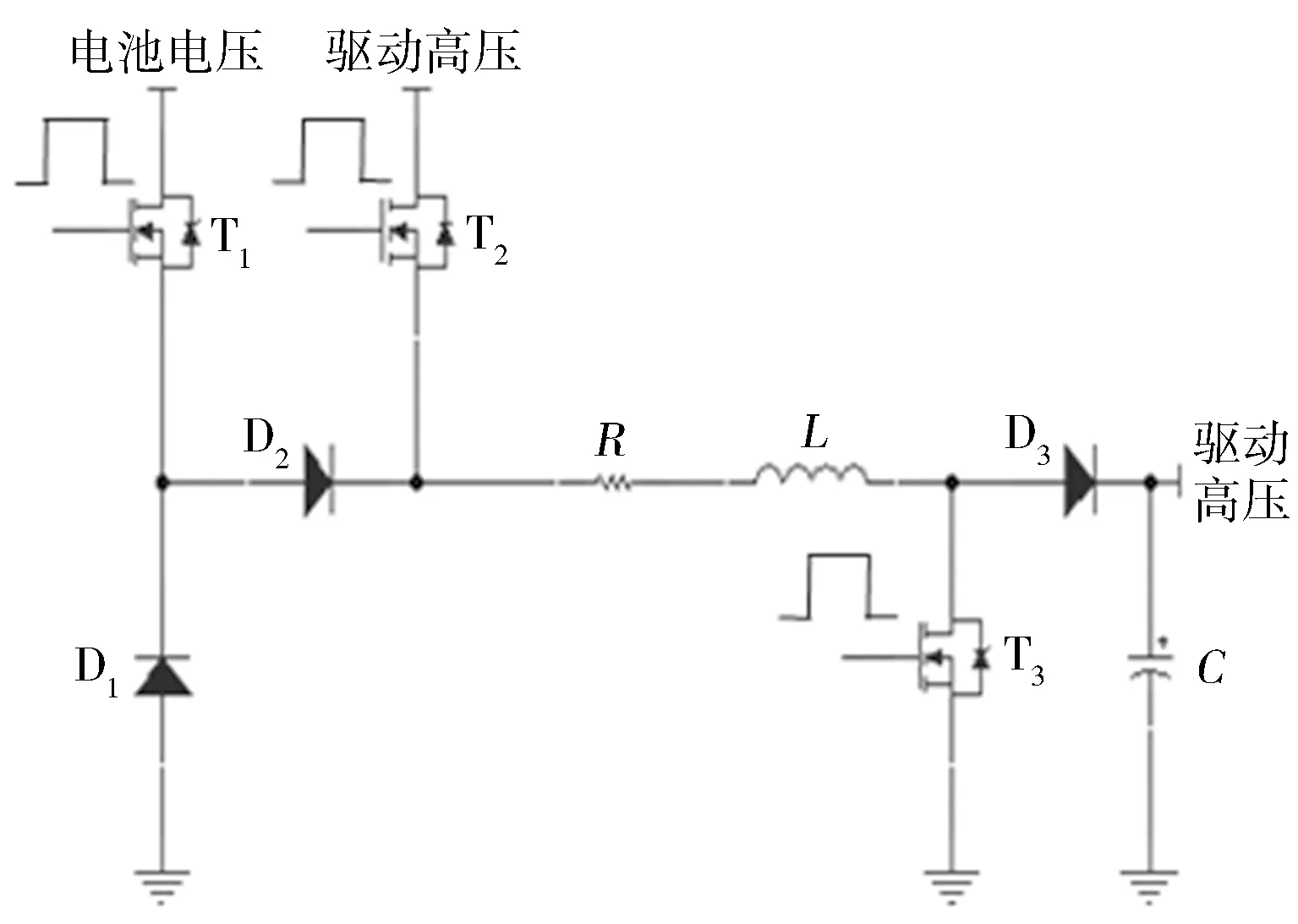

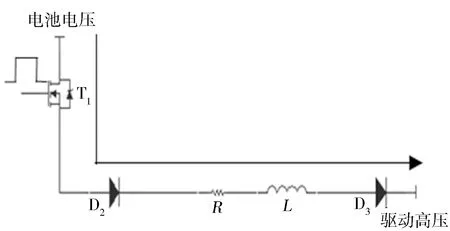

目前主流的喷油器驱动电路多采用双电压驱动方案[1-10],驱动高压可以迅速拉升电磁阀驱动电流,缩短电磁阀的响应时间,电池电压用来调制振荡电流,维持电磁阀稳定开启,这种驱动模式即传统的PEAK-HOLD模式[11],其一般的拓扑结构见图1。

图1 主流喷油器驱动电路的拓扑结构

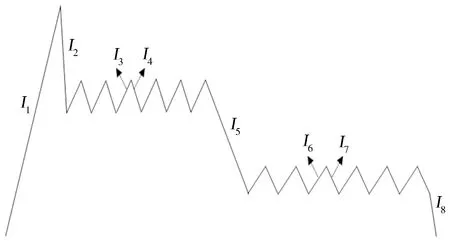

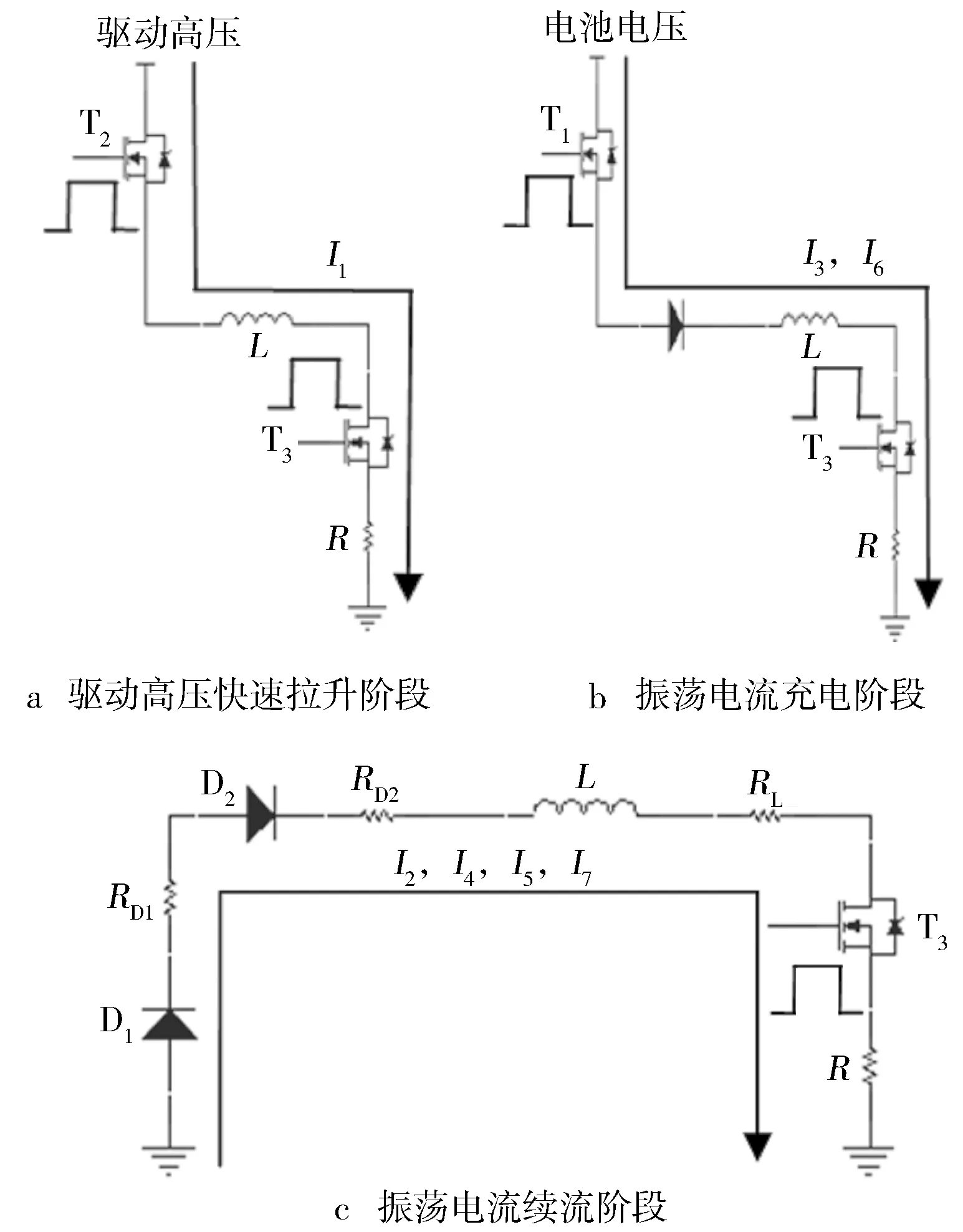

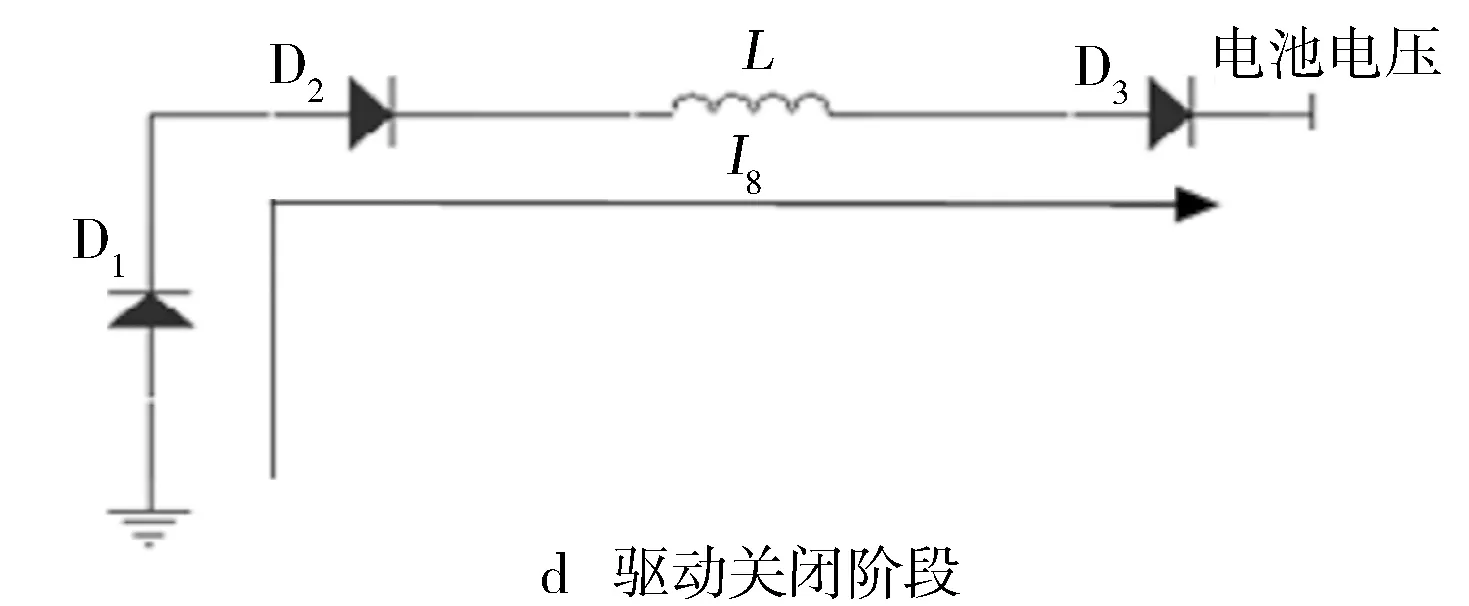

图2示出一般喷油器驱动电流的结构。其中I1是快速拉升电流,I3,I6分别是一阶及二阶充电电流,I4,I7分别是一阶及二阶续流电流,I2是峰值到一阶振荡阶段的过渡电流,I5是一阶振荡到二阶振荡的过渡电流,I8是驱动电路关断的续流电流。各电流工作时对应的工作回路如图3所示,整个驱动过程就是喷油器电磁阀按照图2的电流结构进行调制的过程,包括图3所示的各个阶段。

图2 一般驱动电流的结构

图3 各阶段拓扑结构

驱动过程中电磁阀的振荡电流必须维持在一定的平均值,否则电磁阀将不能产生足够的电磁力驱动喷油器工作。振荡电流由充电电流(I3,I6)和续流电流(I4,I7)组成,如续流阶段图3c所示,续流电流下降的速度取决于内阻RD2和RL,由于RD2和RL内阻都较小,所以通常续流电流值下降的速度较慢,因此振荡电流的频率较低。这样的结构能满足喷油器的驱动需求,但其振荡电流在续流阶段不对驱动高压源充电。本研究提出的新型的驱动电路是在主流驱动结构的基础上进行改进,利用电磁阀振荡电流每个振荡周期中的续流电流对驱动高压源充电,这个过程既可以使电磁阀的振荡电流保持在必要的数值,同时还可以快速补充升压电路每次驱动后损失的能量。整个驱动电路在运行时就是一个BOOST电路。

2 基于BOOST电路的喷油器驱动电路结构

图4示出改进后驱动电路的结构。该结构和主流的驱动结构(图1)相比,仅将采样电阻的位置由低端改到高端。振荡电流由低端MOS管T3控制,其充电回路和主流的驱动电路结构一致,但其续流回路和主流的驱动电路有较大差别(见图5)。从图4中可看出,如果通过控制MOS管T3关断来调制振荡电流,电磁阀中的电流将在续流阶段对驱动高压源充电。

图4 基于BOOST电路的喷油器驱动电路结构

图5 改进后驱动电路续流阶段的工作回路

改进后的驱动电路是典型的BOOST电路,此时电磁阀中的电感就是BOOST电路的升压电感,该电感的充放电电流就是振荡电流。

对主流驱动电路充电阶段及续流阶段分别应用电路理论[13],充电时间和续流时间分别为

(1)

(2)

式中:L为电磁阀电感;UBAT为电池电压;ΔI为振荡电流的峰谷差值;U为续流电路工作时电感两端的电压。由图2c可知,续流电路工作时电感两端的电压约等于二极管导通的PN结电压,以及电感、二极管内阻上的电压之和。因此续流时电感两端的电压U很小,一般约2 V。如果电池电压是24 V,充电时间大约是续流时间的1/10。

同理,改进后电路的充电时间和续流时间分别为

(3)

(4)

改进后电路的续流时间将大大缩短,如果按照BOSCH二代喷油器的驱动高压48 V测算,此时充电时间和续流时间大致相等,2种电路的充电时间是相等的,因此改进后振荡电流的频率将增加4倍。

3 基于BOOST电路的喷油器驱动电路设计要点

3.1 高端电流采样电路

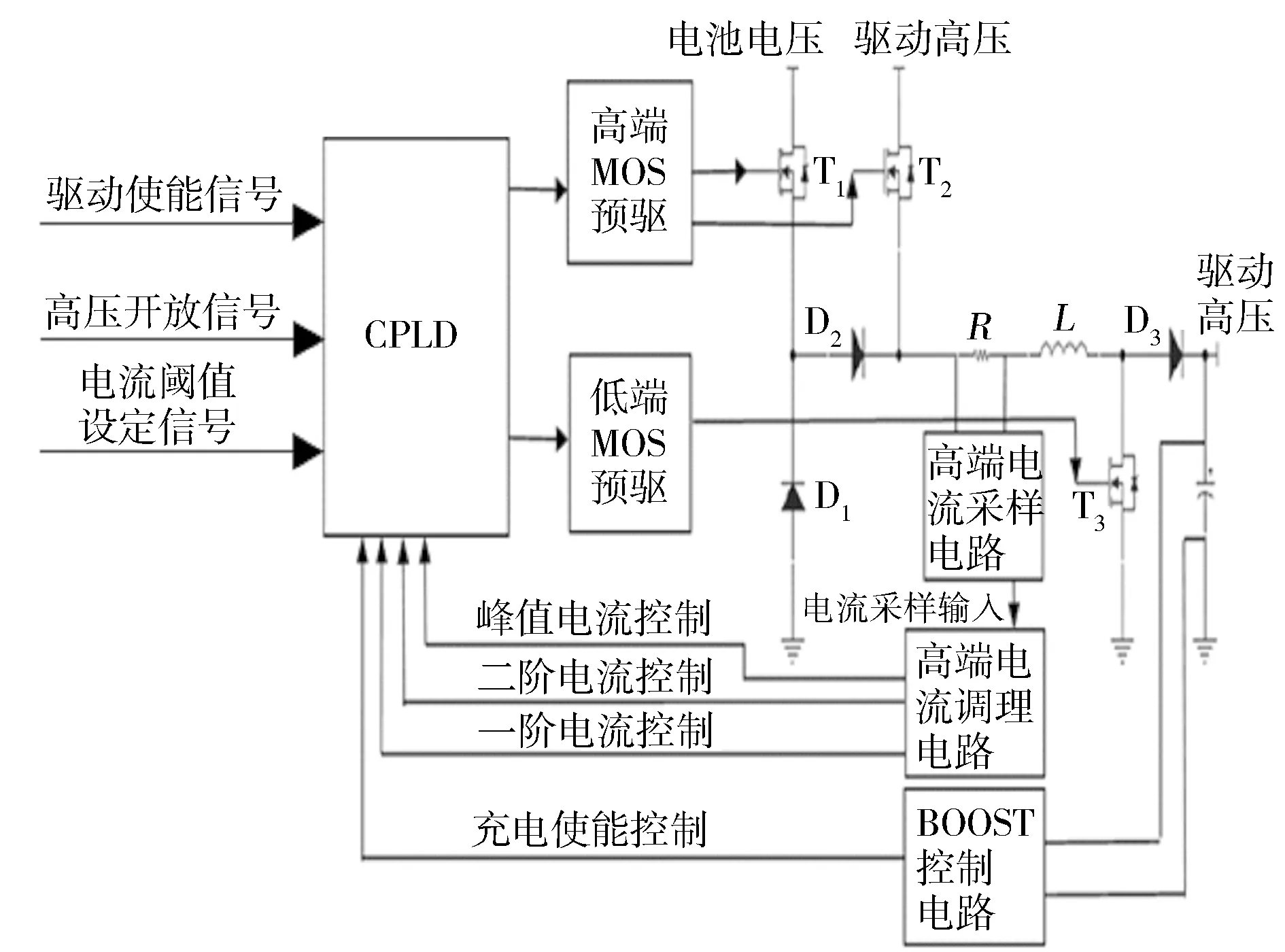

改进后的驱动电路具备典型BOOST电路的特征,工作时通过控制低端MOS管(T3)通断来调制振荡电流,因此电磁阀电感的振荡电流频率比主流驱动电路振荡电流的频率要高得多,所以要求电流采样电路、调理电路具有较高的精度及快速的响应性。由于电磁阀中的振荡电流在续流阶段将对驱动高压源充电,因此驱动电路必须采用高端采样结构(见图6)。

图6 改进后驱动电路的控制结构

为了能精确控制振荡电流的峰值和谷值,本研究采用了高边采样芯片INA193,该芯片可精确测量采样电阻两端电压的变化情况,从而检测出驱动电流的变化情况。将检测出的电压信号作为电流调理电路的输入信号,并以此信号为基础调制振荡电流。为了提高采样电路的响应速度,采样电阻的阻值要设置得小一些,本研究采用2 mΩ的采样电阻,当流过20 A的电流时,电压变化值为40 mV,INA193的反应时间为40 ns,可以非常快速地响应电流的变化。

3.2 高端电流调理电路

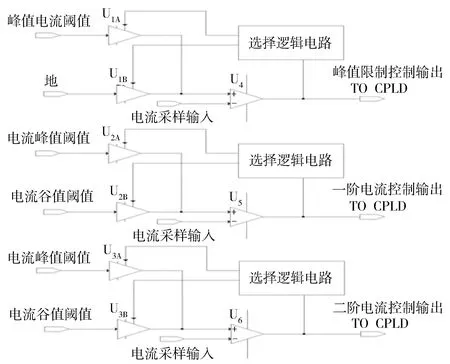

为了便捷且精确地调制振荡电流,本研究设计了一种简单实用的电流调理电路,如图7所示。图7中的U1,U2,U3是NLX2G66双路模拟开关,该器件的特点是每个模拟通路的通断受到输入逻辑信号的控制,并且该器件通道的转换时间仅为10 ns。

图7 电流调理电路结构

一阶、二阶振荡电流的峰值和谷值可以任意设定,设定后振荡电流就可以按照设定的峰值和谷值振荡运行。当电流处于上升阶段时,设定为波峰电流阈值的U2A通道被选通。当电流上升到大于波峰电流值时,比较器U5的逻辑输出变为高,CPLD控制T3管断开,电流转为下降阶段,并且此时设定为波谷电流阈值的U2B通道被选通,当电流下降到比波谷电流阈值小的时候,此时比较器U5的逻辑输出变为低,CPLD控制T3管导通,电流重新转为上升阶段,设定为波峰电流阈值的U2A再次被选通。这样就完成了一个周期的循环,在这个调制电流的过程中,只需提供2个精确的波峰和波谷电流阈值,就可以调制出需要的振荡电流。电流阈值可以通过可调的电压源提供,也可以通过精密电阻值分压得到。

为了提高调理电路的响应速度,比较器应选择电压转换速率10 V/μs以上的快速比较器,这样可以确保在振荡电流达到阈值时,控制信号的延迟时间缩短到可控的范围,这样的调制方法非常容易精确控制振荡电流的峰值和谷值。可以通过控制峰值和谷值的差值来调节充电的速度。

该电路应用的一个特殊情况是在峰值限制阶段,此时可以设置一个阈值为地,当电流峰值达到限制值时,比较器U4的逻辑输出变为高,CPLD控制T2管断开,此时电流转为下降阶段,并且此时设定为地的U1B通道被选通,电流转入持续下降阶段,直到下降到一阶振荡电流的谷值阈值时,开始一阶振荡电流的调制阶段。这个过程实现了峰值限制的控制。

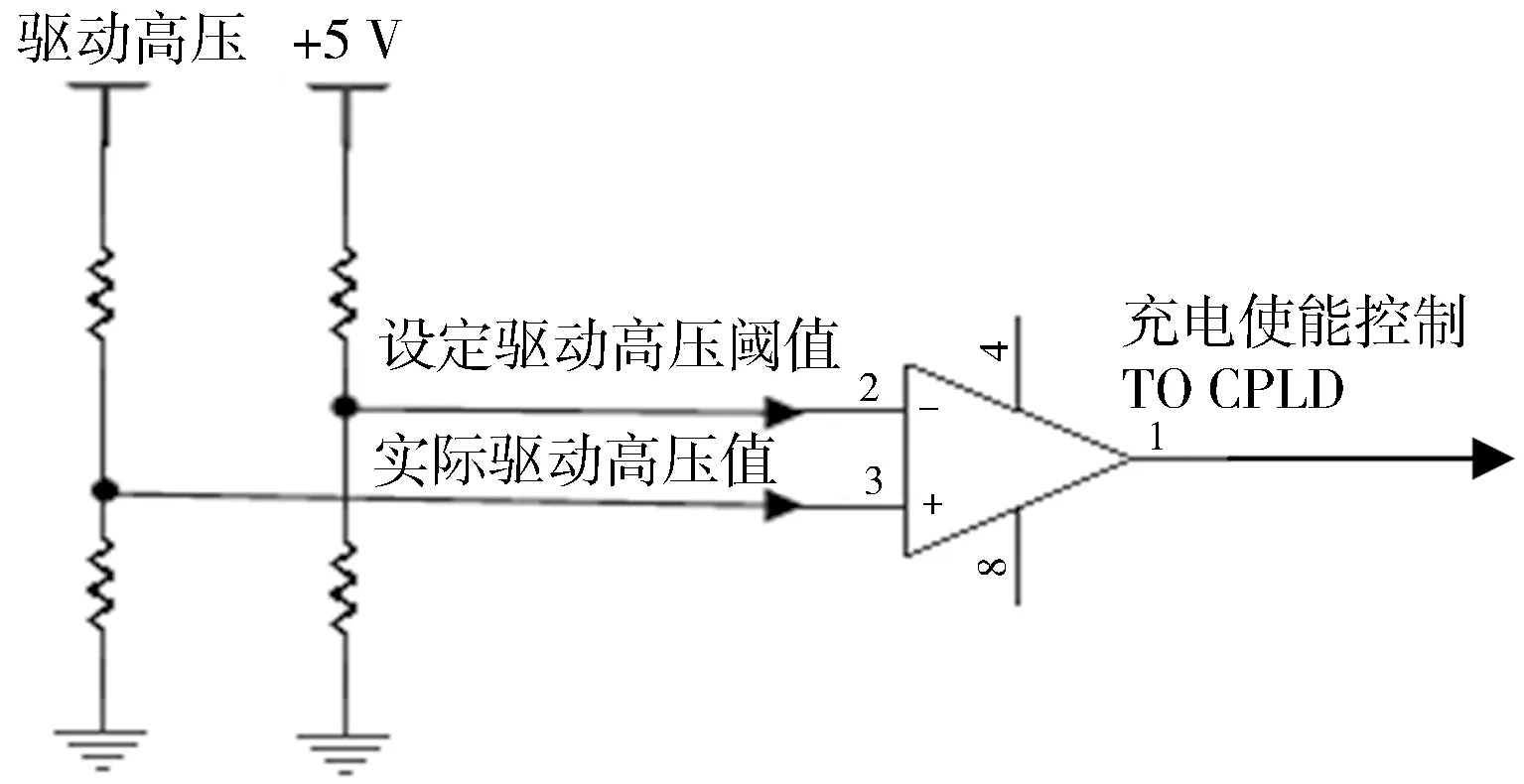

调理电路分为三个通道,每个通道用一个双路模拟开关(NLX2G66)搭建,设置不同控制阶段的峰值、谷值阈值,分别用来控制峰值电流、一阶振荡电流、二阶振荡电流。CPLD根据输入的控制信号,按照一定的逻辑依次选通三个控制通道,合成最终的控制信号,其选通控制通道的逻辑真值表见表1。

表1 选通逻辑真值表

驱动使能信号表示喷油器驱动的总时间,高压开放信号表示高压开放的总时间,电流阈值设定信号表示一阶、二阶振荡电流的持续时间。调理电路是通过设置振荡电流的峰、谷阈值来控制振荡电流的振幅,降低了振荡电流调制的复杂性[12],关键器件的选型都采用具有快速响应特性的电子器件,确保了振荡电流的控制精度。

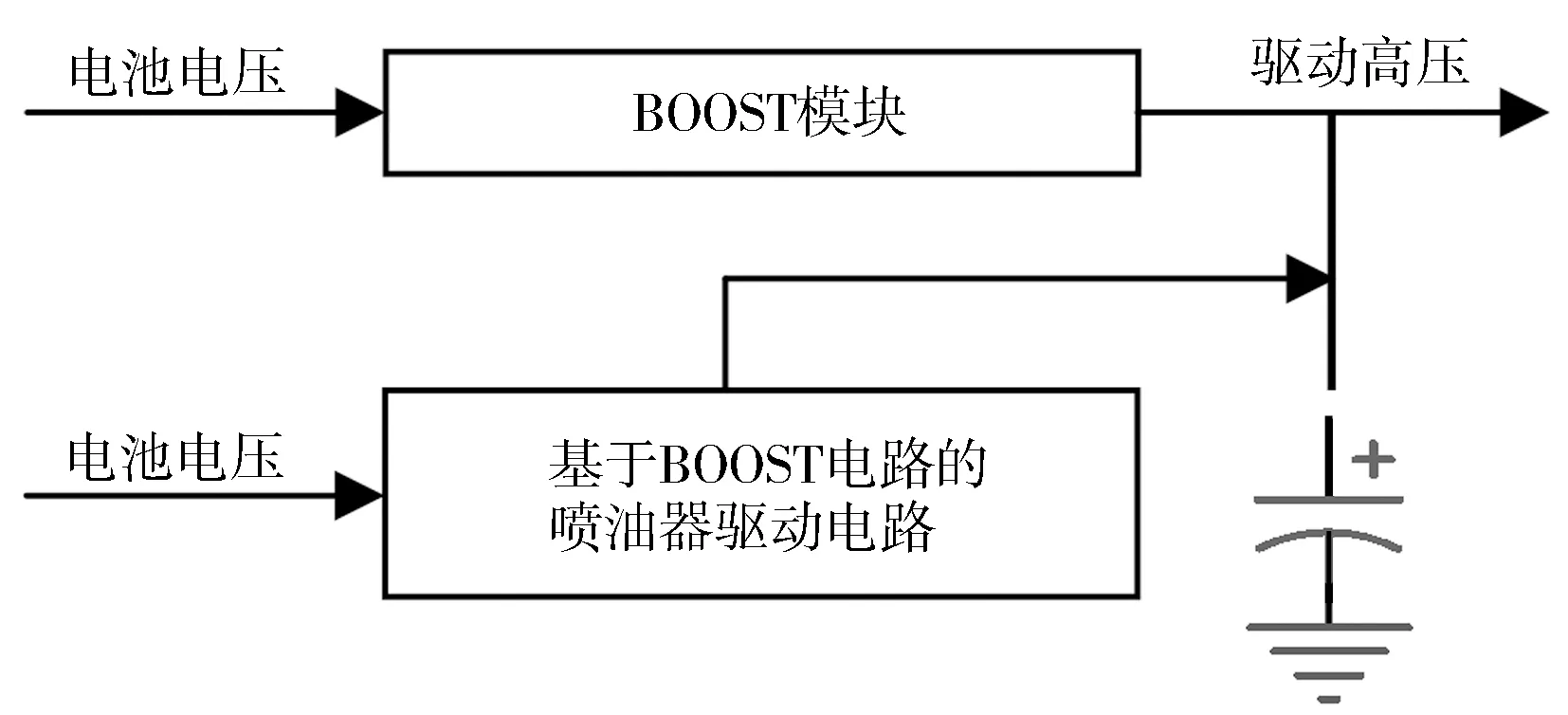

3.3 BOOST控制电路

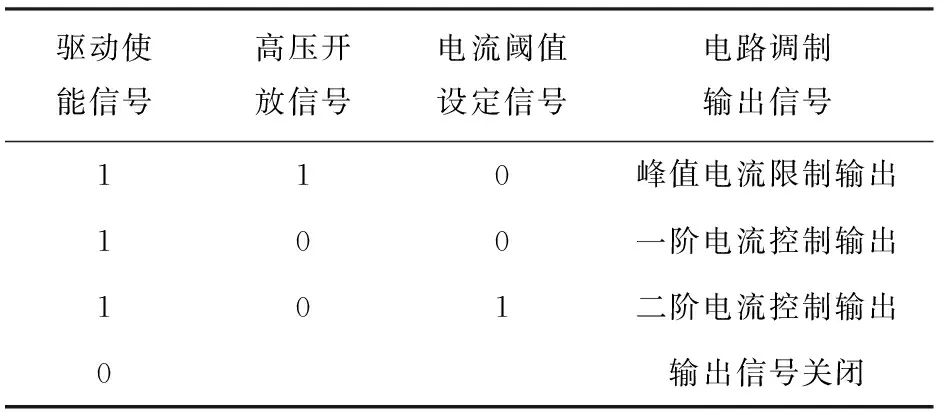

改进后的驱动电路可以按照BOOST电路的工作原理来调制电磁阀的振荡电流,这个过程既调制了满足电磁阀工作需要的振荡电流,同时又对驱动高压源进行充电,实现了能量的高效转换。整个电路工作时可由图8来说明。

图8 能量可回收驱动电路工作时的等效电路

从图8可以看出,当改进后的驱动电路开始工作时,驱动高压的补充来源有2个,一个是电控单元上独立的BOOST模块,一个是喷油器驱动电路自身构成的BOOST模块。随着充电过程的持续进行,驱动高压源的电压快速恢复到满电状态。此时应停止充电,否则会导致输出电压不断升高,超过元器件的耐压水平,导致元器件烧毁,所以需要在驱动高压升压达到阈值时停止充电。为此设计了一个BOOST控制电路,该电路结构如图9所示。

图9 BOOST控制电路结构

采用比较器来构建控制电路,比较器的一端接驱动高压阈值的分压量,另外一端接入实际驱动高压的分量,当该实际驱动高压值达到设定的阈值时,BOOST控制电路将输出一个上升沿,该信号就是充电使能控制信号。CPLD检测到该信号后,就会停止驱动电路的充电调制模式,此时驱动电路将转为常规驱动的模式,这种模式和主流驱动模式的工作原理相同。

3.4 驱动电路的工作过程分析

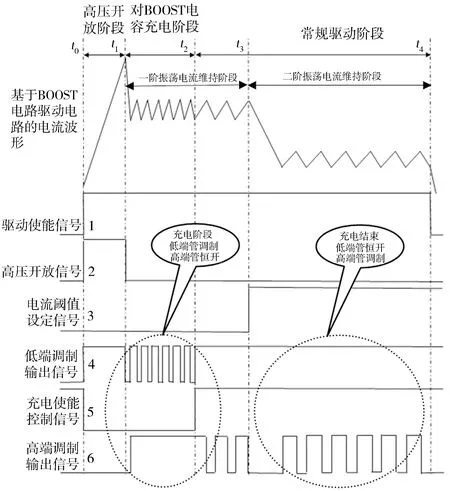

本研究设计的驱动电路在结构和驱动逻辑上与主流的驱动电路有较大的变动,其工作信号的相位关系如图10所示。驱动电路的驱动逻辑以CPLD为核心构建,根据三个输入信号即驱动使能信号、高压开放信号、电流阈值使能信号,按照表1的逻辑关系将驱动逻辑分为三个阶段,即高压开放阶段、一阶振荡电流调制阶段和二阶振荡电流调制阶段。每个阶段分别由高端电流调理电路中的峰值限制控制信号、一阶电流控制信号、二阶电流控制信号来控制喷油器的高端和低端,分段描述如下:

图10 改进驱动电路的工作时序

1) 高压开放阶段(t0时刻到t1时刻)

CPLD将依据真值表的逻辑关系,选择峰值限制控制信号来控制驱动高端T1管和低端T3管同时打开。

2) 一阶电流维持阶段(t1时刻到t3时刻)

CPLD将依据真值表的逻辑关系,选择一阶电流控制信号来控制驱动高端和低端。本阶段通过高端调理电路设定的一阶电流峰谷阈值来调制振荡电流。根据充电使能信号(图10中信号5),振荡电流的调制模式将分为2个阶段。当充电使能信号有效时(t1时刻到t2时刻),此时为充电阶段,驱动电路将采用BOOST充电结构,即高端T2管恒开,低端T3管按照高端调理电路设置的电流峰谷值来调制振荡电流。当驱动高压恢复到设定阈值时,充电使能控制信号跳变,此时驱动电路结束充电阶段,转为常规驱动阶段,此时低端T3管恒开,高端T2管按照高端调理电路设置的峰谷值来调制振荡电流。

3) 二阶电流维持阶段(t3时刻到t4时刻)

此时已经进入了常规驱动阶段,CPLD将依据真值表的逻辑关系,选择二阶电流控制信号来控制驱动高端和低端。本阶段通过高端调理电路设定的二阶峰谷阈值来调制振荡电流。

驱动逻辑的核心就是驱动电路根据驱动高压源输出电压的满亏情况,自动进行充电调制模式,电压充满后转为常规的调制模式。相位图中低端调制输出信号、充电使能控制信号、高端调制输出信号的相位关系清楚地表明了驱动逻辑的变化情况。

示意图按照实测的情况绘制,从图10可以看出,充电阶段较短,没有超过一阶振荡电流阶段。

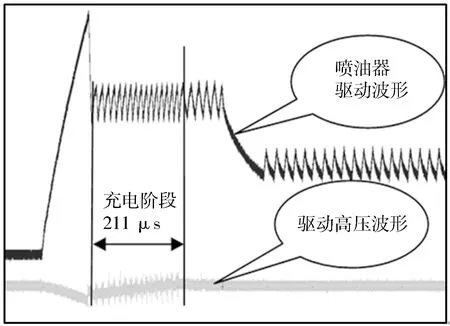

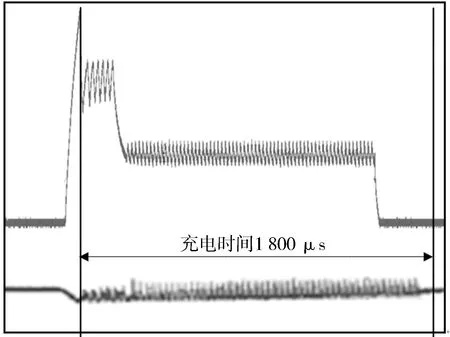

4 试验分析

为了验证本设计的优越性,按照本研究的设计思路搭建了驱动电路,其测试的波形如图11所示。图12实测的波形采用的是主流的驱动电路。2个电路都驱动BOSCH二代喷油器,试验时2个电路共用一个外部驱动高压源,作为起始的驱动高压。从图11中可以看出,改进后的驱动电路的驱动电流在振荡阶段的频率会明显的分为2个阶段,在充电阶段的频率明显变大,在常规驱动阶段频率会变小,这是因为充电阶段的续流回路和常规驱动阶段的续流回路不同。从图11中还可看出,利用喷油器的振荡电流进行充电可明显缩短驱动高压源的恢复时间,仅需211 μs驱动高压源就可以恢复。从图12可看出,由于驱动电路在工作时不对驱动高压源充电,所以驱动高压源的恢复时间较长,恢复时间达1 800 μs。2种电路结构和工作原理上的差异导致了新设计的驱动电路驱动高压源恢复时间显著缩短。

图11 采用改进驱动电路的喷油器驱动波形

图12 采用主流驱动电路的喷油器驱动波形

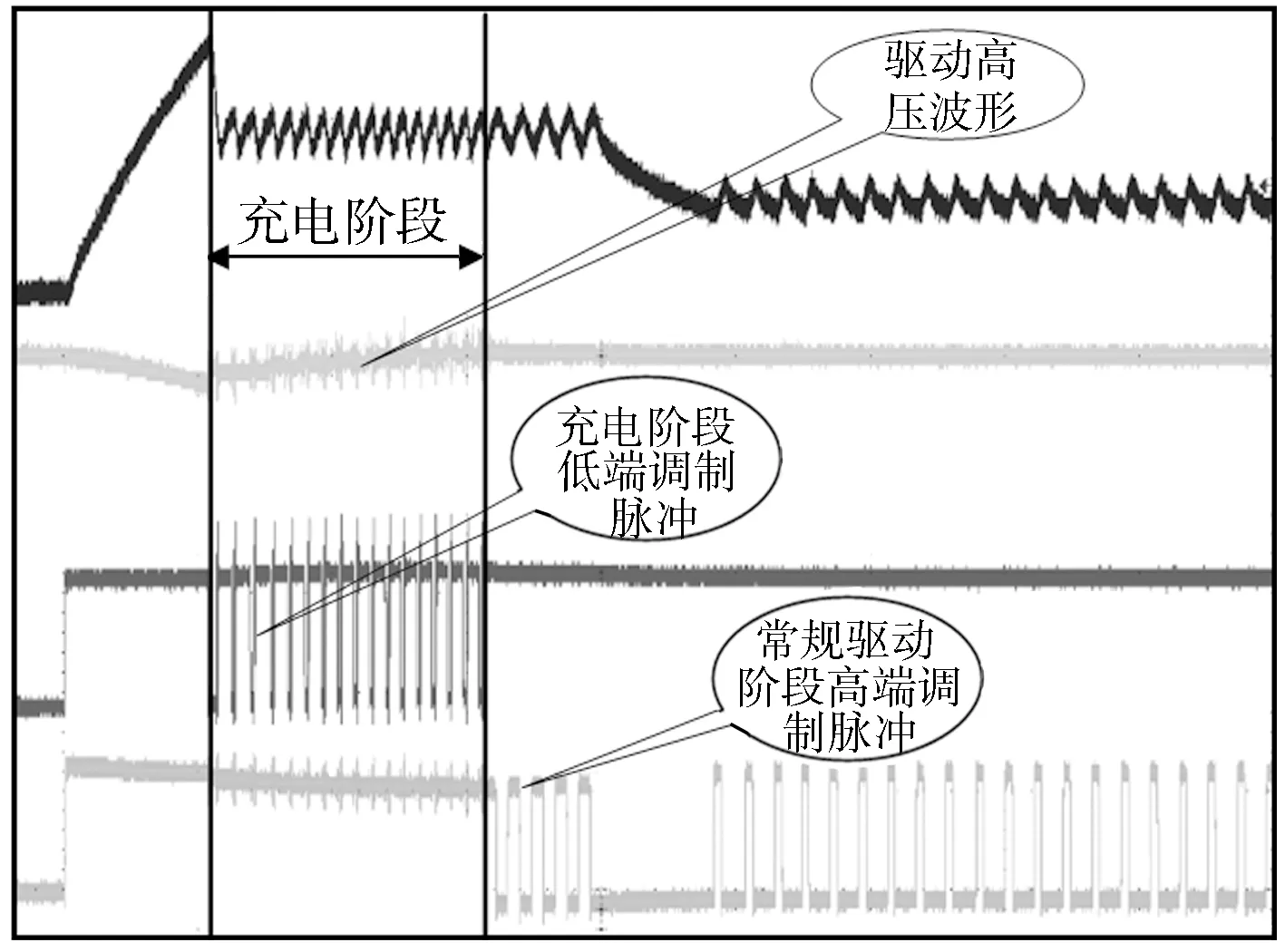

图13示出实测的改进驱动电路在工作时的相位关系。充电阶段采用的是低端调制方式来维持振荡电流,常规驱动阶段采用的是高端调制的方法来维持振荡电流。当驱动高压源充电结束后,2种调制方式进行切换。

图13 采用改进驱动电路的喷油器驱动相位

5 基于BOOST电路的喷油器驱动电路的优化

喷油器电磁阀在开启阶段,首先用高压快速拉升喷油器的电流到达设定的峰值,高压电源在驱动过程中消耗的总能量可以由下式得到:

(5)

式中:L为喷油器电磁阀电感;Ipeak为喷油器驱动峰值电流。

当驱动电流从峰值(t1时刻)下降到一阶电流谷值(t3时刻),也会补充能量到BOOST模块输出电容中。这个过程补充的能量W‴和消耗的时间ΔT‴为

(6)

(7)

振荡电流每个续流周期能补充的能量W′和续流时间ΔT′为

(8)

(9)

式中:ΔI为振荡电流峰值和谷值的差值;L为电磁阀电感;UBOOST、UBAT分别为驱动高压和电池电压;

ΔT′为每个振荡周期的续流时间;I1-peak和Ivalley分别为一阶振荡电流的峰值和谷值。

联立式(5)、式(7)、式(9)可以得到振荡电流需要几个周期(n)就可以补充高压电源在驱动过程中损失的能量。

(10)

振荡电流每个周期的充电时间ΔT″为

(11)

所以整个驱动电路在充电阶段消耗的时间可以按照下式来计算:

T=ΔT‴+n(ΔT″+ΔT′) 。

(12)

代入式(6),式(8),式(10),式(11)得:

(13)

从式(13)可以看出,充电时间与参数Ipeak、UBAT、UBOOST、Ivalley及I1-peak有关。

喷油器驱动波形一般的结构如图10所示,一般分三个阶段,即高压开放快速拉升阶段、一阶振荡电流维持阶段、二阶振荡电流维持阶段。一般商用的喷油器对驱动电压、电流都有明确的要求,比如BOSCH二代喷油器要求驱动峰值电流24 A,一阶振荡电流的谷值15 A,峰值18 A,二阶振荡电流峰值11 A,谷值9 A,驱动高压为48 V。这样的参数要求也就意味着峰值电流Ipeak、驱动高压UBOOST、电池电压UBAT必须保持一个固定值,无法调整。一阶振荡电流的谷值Ivalley必须满足电磁阀开启的最低电磁力需求,从式(13)还可以看出,减小Ivalley值可以缩短充电时间T,但这样做有可能导致电磁力减小,电磁阀无法打开。因此只能主要通过优化一阶振荡电流的峰值I1-peak来尽可能地缩短充电时间。

为了优化振荡电流峰值和谷值的设置,进行了优化试验。优化时为了排除外部驱动高压源的干扰,在试验时,驱动开始后禁止外部驱动高压源工作,高压源的能量损失完全由驱动电路及喷油器电磁阀构成的BOOST电路来补充。

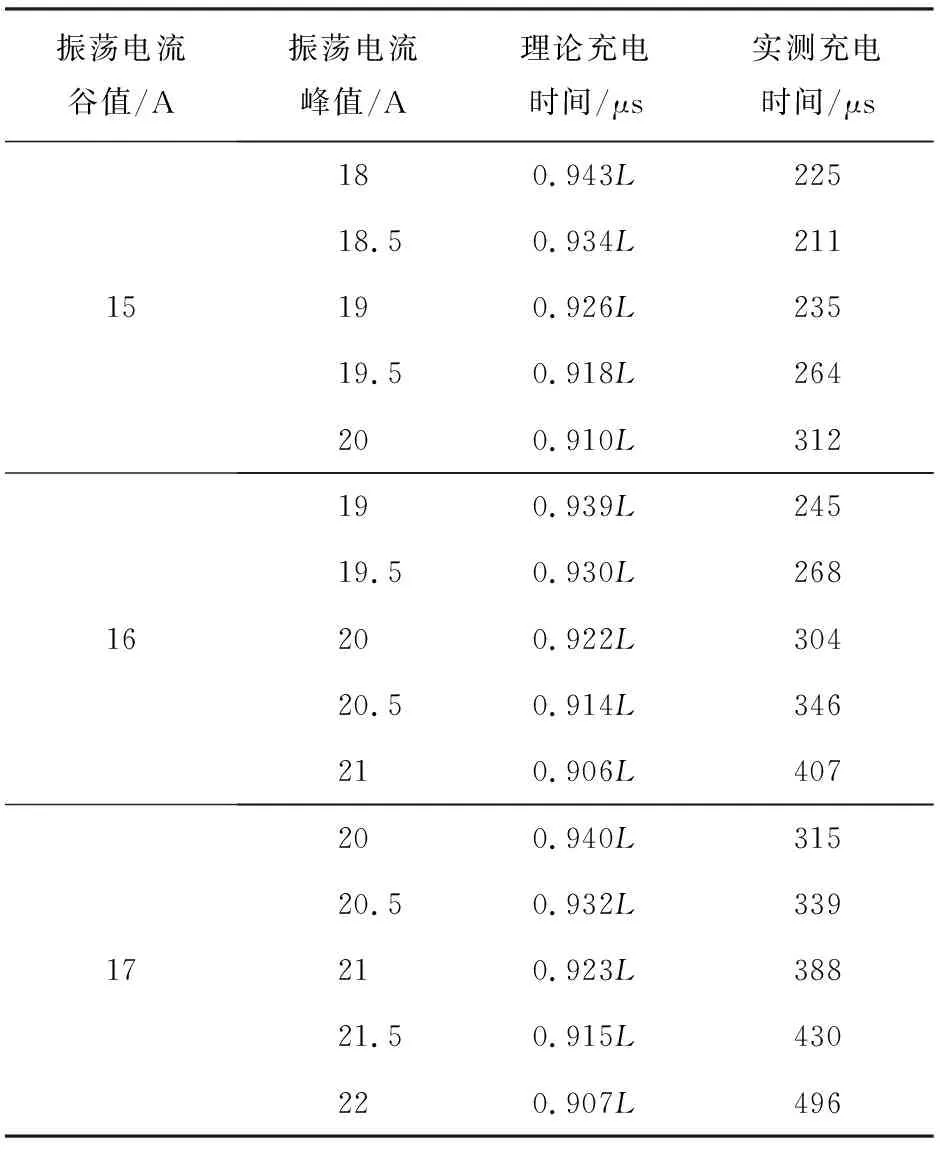

试验设置了3组数据,每组振荡电流的谷值相同,振荡电流按照0.5 A的步长递增。理论上计算的充电时间和通过实测得到的实际充电时间见表2。

表2 优化试验数据表

每组数据在设定振荡电流谷值的前提下,随着振荡峰值的提高,理论上的充电时间应该缩短,但是实测的充电时间却不断地变长。仅仅在第一组数据中,当峰值设置在18.5 A时达到充电时间的最小值,其他的数据都和理论上计算的时间不一致。产生这种现象主要因为电磁阀电感在注入大电流时,会发生饱和的现象,电感参数随着电流的增大会大幅下降,储存的电磁能下降,并伴随着严重发热。

本研究采用的是BOSCH二代喷油器进行测试,其静态电感约160 μH,内阻0.24 Ω,如果使用这个参数,通过式(13)计算充电时间,会发现理论上计算的充电时间远小于实测的充电时间,这主要是因为喷油器电磁阀发生饱和现象的缘故。正是因为电磁阀电感在整个驱动过程中其参数会有较大的变化,理论上推导的公式只能用于定性分析。

在实际应用中,可以按照本研究提供的优化思路,通过一系列的优化试验,来确定不同型号喷油器的一阶振荡电流峰值和谷值的取值,以此确保驱动电路较高的充电效率。

6 结束语

本研究提出了一种基于BOOST电路的喷油器驱动电路,并通过试验验证了该电路在应用中的一些突出优势:

a) 该电路使用一种简单高效的调理电路,可以精确地控制振荡电流的峰值和谷值;

b) 该电路使用一种特定的驱动逻辑,在调制振荡电流的同时,利用振荡电流对BOOST模块的电容进行充电,迅速补充驱动高压源在驱动过程中损失的能量,缩短高压源的恢复时间,有利于喷油器驱动波形的一致性,有利于多次喷射;

c) 应用该电路,可以采用小体积的电感构建功率较小的BOOST模块,从而简化ECU的BOOST模块设计,甚至完全取消BOOST模块,缩小PCB面积,降低设计成本。