二步法松油醇生产工艺的问题与改进

邹志平,孟中磊,刘六军,钟昌勇

(1.肇庆市高要华新香料有限公司,广东肇庆 526123;2.广西壮族自治区林业科学研究院,广西南宁530002;3.北京林业大学材料科学与技术学院,北京 100083)

我国松脂资源丰富,是全球最大的松脂生产与加工国,脂松节油年产量约10 万t。松油醇是松节油深加工的大宗产品之一,大量应用于调配香精;也作为高档溶剂、消毒剂和透皮剂等,广泛应用于医药、油墨、涂料、粘合剂、电子、日化、食品和陶瓷等行业。

国内松油醇生产工艺主要分为一步法和二步法。一步法生产工艺简单,生产周期短,成本低,一般使用磷酸为催化剂,对设备腐蚀性小,但所得产品香气粗糙,一般用于溶剂或一般日化行业[1-2];二步法生产工艺操作复杂,生产周期长,成本高,使用硫酸为催化剂,设备腐蚀性大,但生产出的松油醇香气圆润,可满足调香和医药等行业的使用要求[3-5]。二步法生产工艺优势明显,国内科技工作者一直在对其进行研究[6-9]。

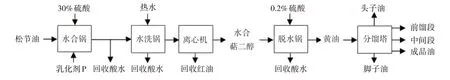

传统二步法松油醇生产工艺包括水合反应、水洗、离心、脱水反应和分馏5 步工序,每步工序都影响产物得率、产品质量、能耗和物耗等(图1)。该工艺在水合反应、水洗、离心及脱水反应工序上均存在一定问题。本研究对相关问题进行深入探讨,开发了水合新工艺,使生成的水合萜二醇呈针状颗粒(传统工艺为膏状),可使后续水洗和离心等系列问题得到解决,并对脱水工艺和设备进行了优化,可为松油醇的生产提供参考。

图1 传统二步法松油醇生产工艺流程Fig.1 Scheme of traditional two-step process for terpineol

1 水合反应工序存在的问题与改进

在传统水合反应工序中,投料比(重量比)通常为松节油∶30%的稀硫酸=1∶1.7,乳化剂P(平平加)的加入量约为松节油重量的0.1%,反应温度约30 ℃,搅拌下反应12 ~16 h。

1.1 存在的问题

催化剂使用30%的稀硫酸,水合反应初期放热剧烈,且放热量大;反应温度约为30 ℃,与冷却水温差小,控温难,需要大功率冰机制冷控温,耗电高。夏季时,天气炎热,制冷易不足,达不到控温要求,反应温度过高,副反应增多,水合萜二醇得率下降,单耗增加。

水合反应5 h后,生成的水合萜二醇与尚未反应的松节油混合形成膏状物,粘度大,松节油与酸水间的传质效果差,导致后期水合反应速度急剧下降。

1.2 改进措施

调整工艺配方,将原单一催化剂改为混酸催化剂(20%硫酸,8%无机酸C,5%有机酸F,其余为水);将原单一乳化剂P,改为复合乳化剂(乳化剂P和乳化剂J,即乳化剂1631(十六烷基三甲基氯化铵))各0.1%×松节油重。

在新工艺条件下,整个反应过程放热温和,不需要大功率冰机制冷控温。在夏季高温天气时,只需偶尔开动冰机使水合反应锅夹套水温低于28 ℃;冬季可将脱水锅疏水阀排出的热水引入,使水合反应锅夹套水温达到30 ℃。

在新工艺配方条件下,有机酸F 对水合萜二醇具有“长晶”的效果。水合反应5 h 后,能见到大量短细丝状晶体;继续反应10 ~12 h,丝状晶体逐步“长成”针状晶体。针状晶体悬浮于水合反应体系中,对未反应的松节油与酸水混合效果影响较小,松节油转化率基本与时间呈线性关系。

2 水洗和离心工序存在的问题与改进

传统水洗和离心工序为反应结束后,静置分层,膏状混合物浮于上层,下层酸水排出后经混配新酸水后重复利用,膏状混合物转入水洗锅多次洗涤,再用稀碱液洗涤,至含酸量低于0.1%,随即转入离心过滤机甩虑,除去残存的大部分液体,并回收红油。

2.1 存在的问题

膏状混合物水洗时,在热水中分散较差,需强力搅拌和多次洗涤,耗电、耗水、耗时,还会产生大量酸、碱和有机物废水。

少量团状混合物中包裹硫酸,难以彻底洗净,影响下一步脱水工序酸含量的控制。

在水洗物离心时,甩出大量红油,现场充满有机气体,存在火灾安全隐患,工作环境恶劣。

离心结束后,需人力将水合萜二醇固体粉末从离心机中取出,劳动强度大,工作效率低。

2.2 改进措施

将水洗锅改为水洗抽滤两用锅(底部一出液口设过滤网,另一出液口无过滤网),代替原有的水洗锅和离心机。

在搅拌状态下,将水合反应结束后的混合物,转移到水洗抽滤两用锅,首先进行负压抽滤,将液体与晶体分开(传统工艺形成的膏状物,难抽滤分离,新工艺为针状结晶,易过滤),晶体被留在水洗抽滤两用锅内,液体则排到锅外静置分层,分别回收下层酸水和上层红油。

回收的酸水,经检测后补充适量新酸,重新混配后即可重复使用。

回收的红油,经色谱检测,若蒎烯含量大于5%,送回水合工序继续反应;若蒎烯含量低于5%,则水洗和干燥,经分馏得到头油、工业双戊烯和松油(低含量松油醇)。

水洗抽滤锅中的晶体,加热水洗涤和抽滤,反复操作4 ~5次,最后加少许碱中和,抽滤,抽入含有脱水工序用催化剂N的水溶液,搅拌混合,经无滤网出口排到脱水反应锅内。

3 脱水反应工序存在的问题与改进

在传统脱水反应工序中,投料比(重量比)通常为水合萜二醇∶0.2%的硫酸=1∶2,在沸腾回流下搅拌;在反应过程中根据检测的酸浓度适当添加酸或碱。

3.1 存在的问题

在实际生产过程中,少量团状水合萜二醇内含硫酸,导致脱水反应时的酸量超出工艺要求的正常范围,副反应增加。

传统脱水反应工序为锅内回流搅拌反应,生成的松油醇不能及时离开反应体系,会继续脱水生成双戊烯,造成松油醇得率下降。

3.2 改进措施

在脱水锅回流冷凝器下方增加一个油水分离器,反应生成的松油醇随水蒸汽一起蒸发,经冷凝器冷却后,在油水分离器中分离,下层热水继续回流到脱水锅,上层黄油及时回收,避免松油醇在锅内继续发生副反应。

脱水催化剂N 具有缓冲剂的效果,若水合萜二醇晶团中的酸未彻底洗净,催化剂N可中和部分酸,确保脱水反应体系中的酸浓度不过量。

4 技改效果

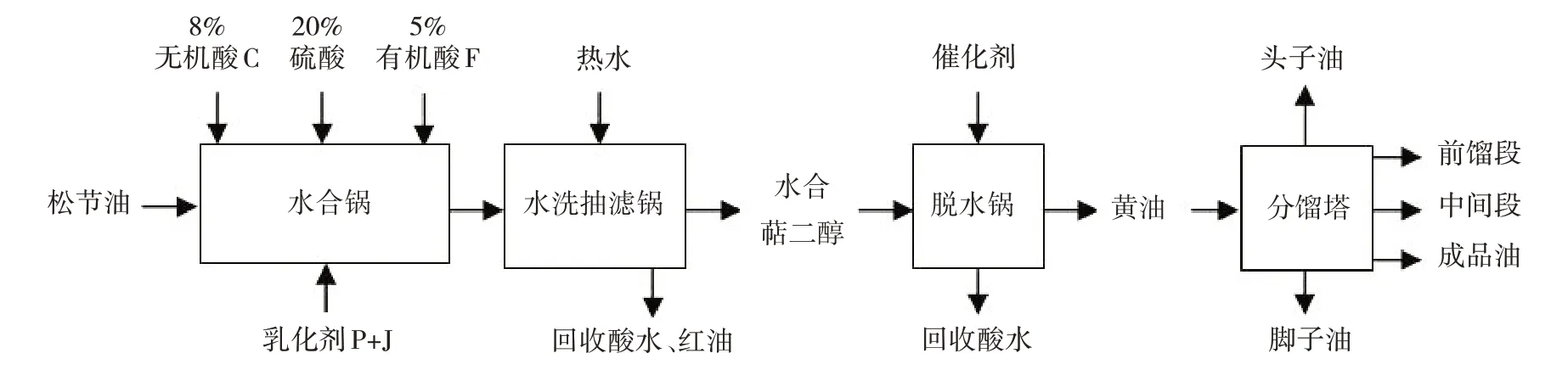

通过对传统二步法工艺的多种改进,形成了新的生产工艺(图2)。

图2 改进后的新工艺流程Fig.2 New scheme of improved process for terpineol

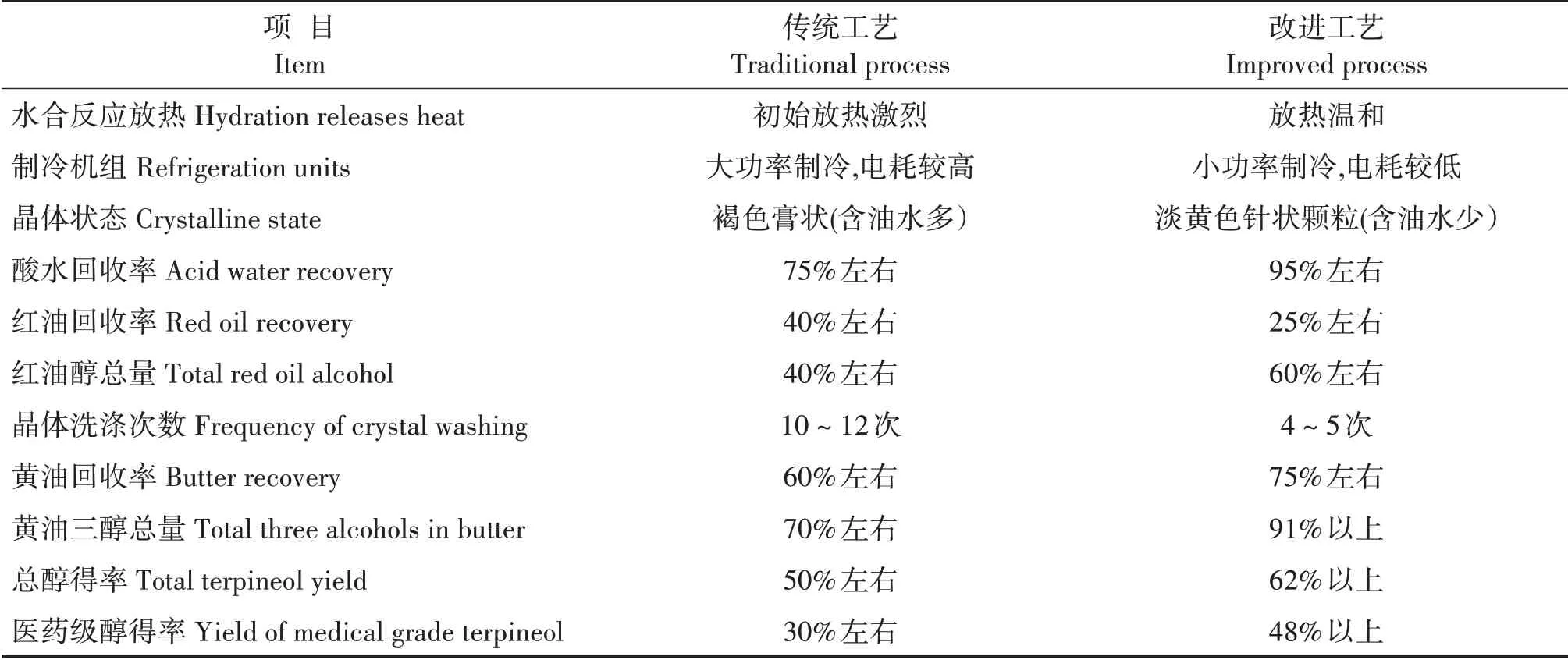

通过对水合反应和脱水反应中所使用的催化剂进行优化,并对相关设备进行改造,取得了较好的效果。水合反应工序采用新工艺后,反应过程平稳,放热量均匀且较少,无需大功率冰机制冷,节能效果明显;水合萜二醇以针状晶体悬浮于液体中,对松节油与酸水的反应影响较小。水洗工序采用了水洗抽滤两用锅,先抽滤,后洗涤,红油和酸水容易与水合萜二醇晶体分离,既省水省电,又节约工时。取消了离心工序,既改善了工作环境,又省去了大量的体力劳动,提高了生产效率。脱水反应工序中使用的催化剂N 能中和酸,具有缓冲剂的作用;通过油水分离器将黄油及时移出反应体系;两者均减少了松油醇继续发生脱水副反应的概率,提高了主产品的选择性,三醇(α-、β-和γ-松油醇)含量大幅提高,达到91%以上。改进措施前后效果对比见表1。

表1 工艺改进前后效果对比Tab.1 Comparison on results of improved and traditional processes

5 结论

本研究对传统二步法松油醇生产工艺进行了多项改进。使用了新型水合反应催化剂,反应温和、易于控制,且生成的水合萜二醇呈针状结晶,为使用真空抽滤脱除酸水和红油提供了有利条件。省却了离心工序,改善了工作环境,提高了生产效率。对脱水反应进行了优化,选用具有酸缓冲作用的催化剂,并增加油水分离器,减少了松油醇生成副产物的比率。

通过以上措施,总醇得率达62%,高出传统工艺10%以上;药用级产品得率从30%提高到48%以上,经济效益显著。