公铁两用桥钢桥面环氧沥青混凝土铺装施工质量控制

赵东波,李品宏,栾寿福

(1.中国国家铁路集团有限公司工程管理中心,北京100844;2.中交二航局第四工程有限公司,安徽芜湖241000)

0 引言

由于公铁两用桥建设和引桥接线建设的时间差异,导致公铁两用桥公路钢桥面铺装建设难度大。由于钢桥面板与普通沥青混凝土铺装层材料性质差异较大,容易形成上柔下刚结构,在温度及车载作用下易造成应力与变形的不连续,从而导致铺装层出现剪切破坏。同时,钢桥面板在荷载作用下容易出现弯拉变形,对铺装材料的变形性能和疲劳性能提出了更高要求。环氧沥青混凝土自身强度高,作用于钢桥面铺装层,可有效提高层间的结合力和承载能力,起到增强桥梁耐久性的作用。从南京长江第二大桥[1]开始,环氧沥青混凝土被引入到钢桥面铺装工程中[2],在钢桥面上铺装环氧沥青混凝土在国内应用总体比较成功,但实施过程中发现桥面铺装工程对施工控制严格,对施工温度和施工时间控制要求极高。

1 工程概况

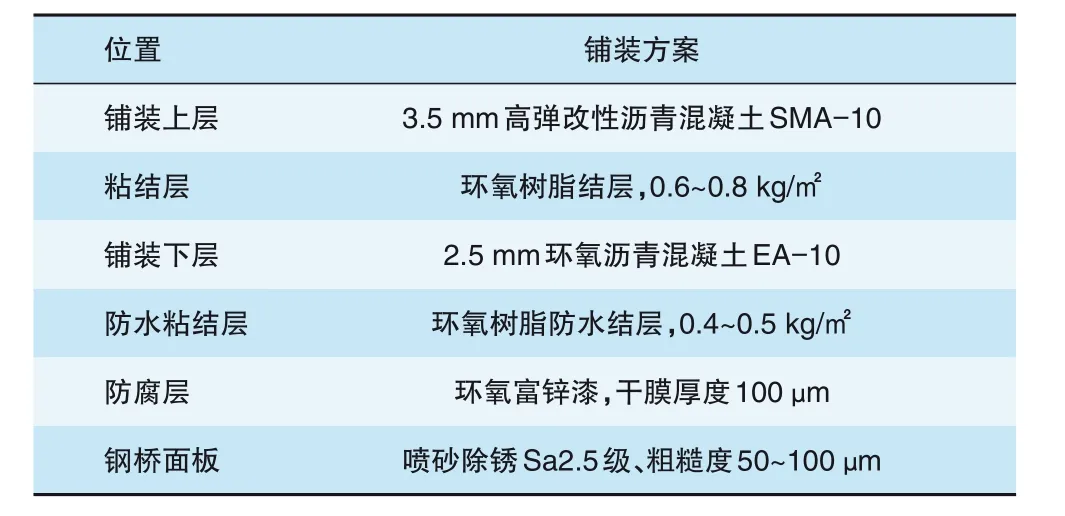

沪通长江大桥天生港专用航道桥为主跨336 m钢桁梁拱桥,公路桥面环氧沥青混凝土铺装长619 m、宽30 m。天生港专用航道桥行车道铺装结构的桥面铺装设计总厚度为60 mm。结构组成为:防水粘结层+下层25 mm环氧沥青混凝土(EA-10)+粘结层+上层35 mmSMA-10高弹改性沥青玛蹄脂混凝土(见表1)。

表1 天生港专用航道桥钢桥面铺装方案

天生港专用航道桥铺装施工期间,引桥正在进行上部结构施工[3],施工机具设备、混合料、人员必须通过提升设备进入施工现场。环氧沥青混凝土铺装施工时无法通过公路运输到施工现场,只能通过垂直起吊的方式运输,给施工控制特别是环氧沥青混凝土施工时间带来了极大难度。为保证施工质量,从环氧沥青混凝土材料配方优化、混合料性能和施工工艺优化等方面进行研究,通过材料和工艺改进保证铺装施工质量。

2 工程难点

环氧沥青混凝土是一种热固性材料,由A、B两种组分[4]反应而成,材料特性类似于水泥“初凝”(即固化时间)[5]。施工时要求在组分A和组分B反应凝胶前完成摊铺和碾压施工,组分A和组分B混合后的时间控制是桥面铺装施工控制的重点和难点。组分A和组分B混合后的反应速率受温度影响大,温度过高会导致提前固化,影响摊铺质量;温度过低则不利于初期强度提升,导致路面养生时间过长。根据不同的拌合温度,典型的温拌环氧沥青混凝土从拌和完毕到施工结束要控制在1.5 h以内。

天生港专用航道桥环氧沥青混凝土铺装施工时引桥不通,无法通过车辆快速将环氧沥青混凝土运输至现场。为保证施工时间要求,需要对材料配方进行调整,延长材料的可施工时间;控制拌合温度,搭建足够多的提升设备,通过工艺优化保证环氧沥青混凝土的施工时间控制在2.0 h以内。

3 环氧沥青混凝土性能试验

(1)环氧沥青混凝土级配。天生港专用航道桥环氧沥青混凝土级配见表2。

表2 天生港专用航道桥环氧沥青混凝土级配 %

(2)环氧沥青混凝土性能[6]。天生港专用航道桥环氧沥青混凝土最佳油石比为6.5%,性能结果见表3。

从试验结果可以看出,沪通长江大桥天生港专用航道桥环氧沥青混凝土性能满足设计要求。

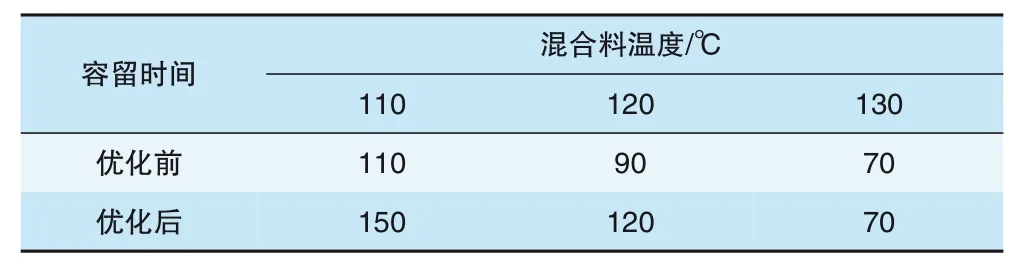

4 容留时间

项目混合料运输过程中环节较多、塔吊提升周期较长,为确保环氧沥青混凝土铺装顺利实施,在不改变材料整体物理性能的要求下,通过调整材料配方中不同组分的配比含量、化合条件等进行多组试验[7],从而确定固化时间与温度的关系曲线,找出满足使用要求的材料合理配方。本项目环氧沥青混凝土温度及容留时间对比见表4。

为保证尽可能延长铺装可施工时间,考虑拌合生产,环氧沥青混凝土出料温度控制为110~115℃,时间控制为2.0~2.5 h。

表3 环氧沥青混凝土性能试验结果

表4 环氧沥青混凝土温度及容留时间对比 min

为验证优化后环氧沥青混凝土允许容留时间可行性,以设计级配按120℃成形多个马歇尔试件,并检测其空隙率(见图1)。

图1 120℃环氧沥青混凝土空隙率

由图1可知,120℃环氧沥青混凝土在120 min内成型时,满足空隙率1%~3%的设计要求,即:在环氧沥青混凝土生产施工过程中,混合料温度控制在120℃以下时(考虑一定温度范围),其允许容留时间可达到120 min。

5 关键施工工艺

5.1 施工工艺流程[8]

环氧沥青混凝土生产与施工工艺流程见图2。

图2 环氧沥青混凝土生产与施工工艺流程

环氧沥青混凝土施工工艺与普通沥青混凝土施工工艺大体一致,但环氧沥青混凝土的施工温度和施工时间控制较普通沥青混凝土严格得多,施工时间要严格根据现场混合料温度进行确定,保证在环氧沥青混凝土凝胶前完成施工。

5.2 施工温度控制措施

温度控制是保证现场施工时间控制的核心,贯穿于桥面铺装各个环节,包括原材料加热、出厂、到场、摊铺、碾压、甚至于施工后的养生环节。施工温度直接决定了施工时间,影响到桥面铺装工程的施工质量。为控制环氧沥青混凝土的固化时间,从以下几个方面进行优化:

(1)生产前将A组分(环氧树脂)加热至(90±5)℃,B组分(基质沥青、固化剂、添加剂等)加热至(120±5)℃,A、B组分比例设定为1.0∶2.9。

(2)将集料温度加热至(125±5)℃[9],将热料仓中温度不满足要求的集料通过拌锅卸入装载机排除,直到集料温度稳定在(125±5)℃后添加沥青拌制混合料。

(3)安排专人逐盘检测环氧沥青混凝土出料温度,按110~115℃进行控制,当出料温度超出规定范围时直接废弃。

(4)运料车装满后从车厢侧壁插入温度计,并安排专人记录温度读数,运输车车顶用棉被及帆布覆盖,避免温度散失及淋雨。

5.3 施工时间控制措施

5.3.1 提升设备布置

因沪通长江大桥引桥尚未贯通,运输车辆无法行驶至施工区域,设置2台塔吊进行设备及运输车辆提升吊运。为确保吊装平稳,根据项目所需使用设备、车辆尺寸,为塔吊配备一个吊装平台(见图3)。吊装时车辆或设备固定在吊装平台上,通过钢丝绳吊运至桥面。塔吊旋转半径为18 m,提升速度为0~11 m/min,考虑设备上下停顿时间,上下桥面1个来回所需时间约为20~25 min,单台每小时可提升2.4~3.0车混合料。单台塔吊旋转半径在18 m范围内时吊装质量可达50 t,考虑一定安全系数,实际可提升质量约为40 t,扣除平台质量约12 t,运输车加混合料允许总质量为28 t。环氧沥青混凝土采用单桥运输车进行装运,车身自质量约8~10 t,混合料允许载质量约15 t,单台塔吊理论提升效率为36~45 t/h。

图3 塔吊吊装平台

为确保提升效率,采用等质量的运输车辆进行吊装实验,吊运过程中安排专人指挥,并详细记录塔吊提升或下降周期。由统计数据可知,塔吊单面提升/下吊所需时间为9~13 min,单台塔吊1 h可提升3车混合料上下桥面,即实际提升效率为45 t/h。

因施工进度要求,沥青混合料摊铺速度要求为60 t/h,提升速度应大于摊铺速度。因此,设置2台塔吊进行提升吊装,既能达到施工进度要求,又能保证在沥青混凝土容留时间内完成摊铺。

5.3.2 施工容许时间控制

为确保环氧沥青混凝土从生产到碾压结束均在允许容留时间内完成,生产、施工过程中安排专人详细记录混合料出料、到场、摊铺及碾压完成时间。环氧沥青混凝土从开始生产到碾压完成总体时间应控制在120 min以内,满足环氧沥青混凝土的施工时间要求。

6 结论

环氧沥青混凝土是一种超高级路面材料,施工要求极高。沪通长江大桥天生港专用航道桥通过材料配方优化、提升设备保证,满足环氧沥青混凝土施工时间控制2 h以内的要求,可保证施工质量[10]。

(1)优化环氧沥青混凝土配方,施工时间放宽至2.0 h左右,可满足现场施工需求。

(2)现场环氧沥青混凝土拌合按照110~115℃进行控制,保证环氧沥青混凝土可施工时间为2.0 h左右。

(3)现场设置2台50 t塔吊,单趟提升时间控制10 min,可以满足环氧沥青混凝土90 t/h的提升要求。