大型海底混输管道多相流水合物实验装置设计

李文英,张宁宁

(1. 中海石油(中国)有限公司 深圳分公司, 广东 深圳518000;2. 中石化节能环保工程科技有限公司, 山东 东营257000)

随着海上油气田开发水深的不断增加,海底管线的铺设深度和长度也不断增加,深水恶劣的海洋环境不仅对深水浮式平台、水下生产系统、海上作业等提出了苛刻的要求,也给连接各个卫星井、边际油田、海上平台及陆上终端之间的从几公里至数百公里海底管线提出了更为严峻的考验。由于多相流输送、海底地势起伏、运行操作等因素,在深水气田中出现的水合物、段塞流、多相流冲蚀等问题对海底混输管线的安全运行产生了显著影响[1]。

针对上述油气田出现的流动安全保障问题,在“十三五”国家科技重大专项支持下,拟依托中海石油深水天然气珠海高栏终端,建立国内领先、国际先进的海上油气田流动安全中试评价基地—大型海底混输管道多相流水合物实验环道,逐步突破制约海上油气田安全开发和运行的流动安全技术瓶颈,为保障我国海上油气田的安全运行提供技术手段和技术支撑[2]。

该大型海底混输管道多相流水合物实验环道依托珠海高栏终端,采用荔湾3-1 气田实际介质,开展深水低温、高压条件下天然气凝析液多相流流动规律、输送工艺等技术研究,实现水合物、起伏段塞和清管段塞、清管、停输再启动等瞬态工况模拟、化学药剂评价以及仪表设备性能评价等实验的能力,为深水气田流动安全保障关键技术的开发提供支撑。

本实验环道功能定位:

(1)模拟天然气、凝析液管内流型变化规律,优化流动安全设计,为流动安全管理提供指导,包括段塞流、清管、停输再启动等瞬态工况,为管线安全运行提供支持。

(2)模拟深水环境下水合物生成、水合物防控技术以及抑制水合物药剂的筛选与评价。

(3)为多相计量、分离等产品研发提供实验手段,实现多相流动计量仪表标定功能,并进行性能、精度等效果评价,对于多相流分离设备性能检测考虑预留接口。

(4)为将来新技术和新设备国产化研发预留接口,如水下分离器、湿气增压、水下自动发球、旁通清管器等。

1 设计背景

目前国际上较为著名和规模较大的多相流水合物环道实验装置多集中在欧美发达国家,我国中国石油大学(华东)以及中国科学院广州能源研究所等机构也有相关实验环道。为了能够保障深海油气流动安全,更好地对水合物进行风险预防与控制,研究者们在反应釜或流动环路中开展了一系列的实验,对水合物的生成机理、浆液流动特性以及水合物堵塞管路的机理等进行研究[3]。而在流动环路中所开展的实验,能够模拟多相流管道中的水合物生成、浆液流动及管道堵塞现象,因而受到国内外学者的广泛重视[4]。

根据不完全统计的结果,目前国内外已先后建设了数十条流动实验环路来进行水合物的实验研究。基于此,本文列表总结了部分国内外水合物流动实验环路近期的发展概况及环路参数,并与中海油拟建的大型海底混输管道多相流水合物实验环道进行对比,找出以往环道设计的不足之处,并以此论证该中试实验环道建设的重要性和必要性[5]。

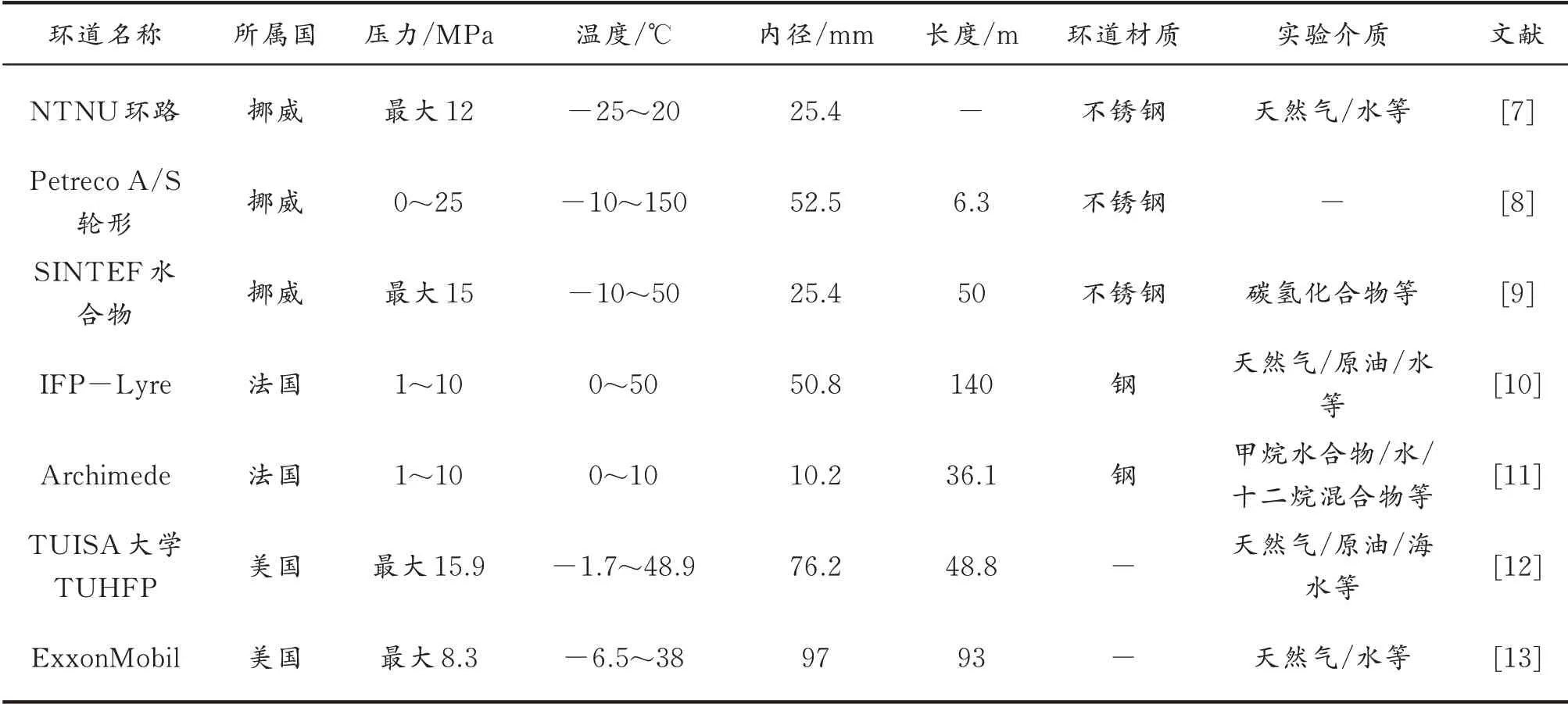

国内外部分水合物实验环路与本实验环路参数对比如表1 所示[6]。由表1 可知,目前以模拟介质为实验对象的中低压和小管径的水合物环道实验研究在国内外较为普遍,我国南海气田多处于深水高压的区域,而天然气凝析液需要建设的输送管道口径大,且所需压力较高,天然气、凝析油、地层水等成分也更为复杂,对水合物的生成条件、水合物生成后悬浮于水中的浆液的聚集和流动特性、水合物抑制药剂的开发和筛选都有重要影响。因此建设符合我国南海油气田开发条件的大口径、高压力、长距离的大型海底混输管道多相流水合物实验环道是很必要的。

表1 各国水合物实验环路参数对比Table 1 Comparison of parameters of hydrate experiment loop in different countries

续表1

2 实验环路建设

本系统设计是为了实现海上油气田流动安全中试评价实验的各类实验功能,整个实验平台为深水气田流动安全实验评价子平台,在此平台上建立了大型海底混输管道多相流水合物实验环道。

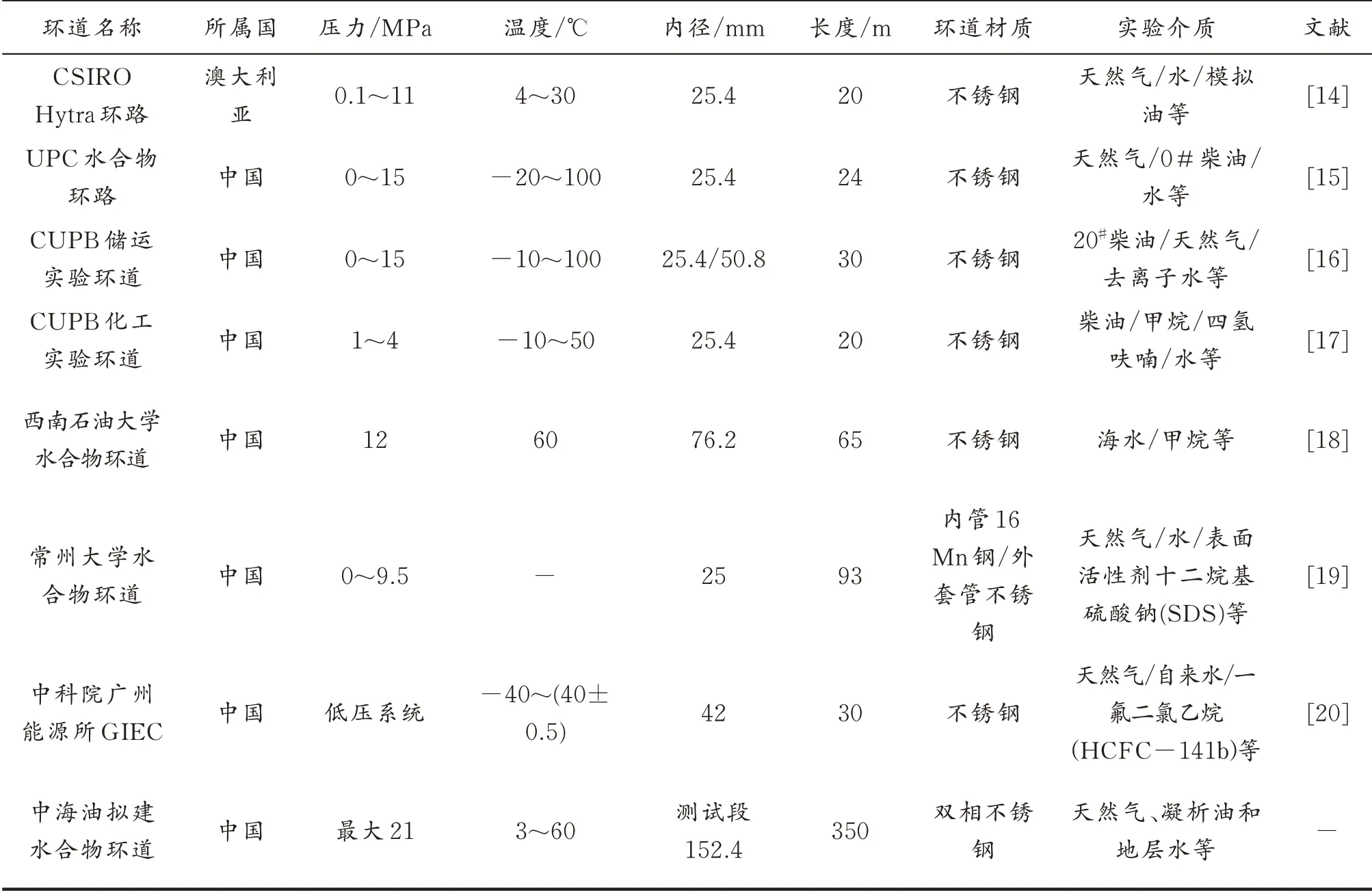

本实验环路是一套多相流循环系统,能够在最高达到21 MPa 的压力条件下以油-水-气三相进行实验,允许温度为3~60 ℃。按照功能分区,整个流程分为介质供应系统、介质循环系统、测试环道系统和其他配套系统(自控系统、消防给排水等)组成。工艺流程示意如图1 所示。

图1 工艺流程示意Fig.1 Process flow diagram

2.1 介质供应系统

深水气田流动安全实验评价子平台实验采用珠海高栏终端净化后的天然气,凝析油和清水也均依托珠海高栏终端,其中油品和天然气也可通过罐车外运的方式提供。

实验介质需要的油和水分别由介质供应系统的储油罐和储水罐通过输油泵、输水泵输送至介质循环系统的两相分离器、三相分离器;充液完成后关闭油水供应系统的动力设备;实验需要的天然气,由高栏终端预留接口经过介质供应单元的充压压缩机从气液分离器入口管线充入,进而使两相分离器、三相分离器增压至实验压力。

实验平台介质接口条件:

(1)天然气接口:①引自脱碳装置出口:压力6.6 MPa,夏季32 ℃、冬季25 ℃;②引自外输气压缩机空冷器出口:压力9.0 MPa,温度50 ℃。

(2)凝析油接口:压力0.2 MPa,温度45 ℃。

(3)清水接口:压力0.3 MPa,温度为常温。

(4)蒸汽接口:压力0.7 MPa,温度165 ℃。

(5)循环水接口:压力0.45 MPa,温度32 ℃。

2.2 闭式循环实验系统

如图1 所示,将实验气液介质充入实验环路系统,使用充压压缩机对环路进行充压,当两相分离器、三相分离器内压力增至实验所需压力后,关闭充压压缩机,启动介质循环系统的油循环泵、水循环泵和循环压缩机,将三相分离器中分离出的油、气、水经混合器混合后进入实验环道,经过实验测试后从实验环道出来的油气水多相流进入两相分离器,从两相分离器分出来的液进入三相分离器,分出来的气连同三相分离器分出来的气一同进入气液分离器,进一步分液后经循环压缩机增压进入混合器重新开始循环。三相分离器分出来的油和水分别经油、水循环泵进入混合器重新开始循环。

从混合器流出的介质是按比例配置好的油气水混合物。三者的比例分别通过介质循环系统的气、油、水流量计信号来连锁控制;实验温度分别通过加热和冷却设备来控制;实验压力通过两相分离器气出口压力信号连锁压力调节阀来实现。

2.3 实验环道系统

通过混合器的油气水实验介质进入实验环道,如图2 所示,环道内管为双相不锈钢钢管,管道内径约为150 mm,设计温度为60 ℃,实验温度为0~50 ℃。 设 计 压 力 为21 MPa,实 验 压 力 为4~20 MPa。

根据南海深水及陵水气田开发项目调研数据,海管集输管线操作压力为18~20 MPa,考虑到某些极端工况,例如在生产关停时,若某些生产井没能关闭Wing 阀和Choke 阀,恢复生产时,深水海管压力将有可能达到30 MPa(关井压力),但该压力为静态工况下的压力值,在实际海管动态流动中不会出现;另一方面,4 MPa 以下实验压力下的各种管径的多相流实验数据,目前业内相对比较齐全,故对于4 MPa 以下的多相流实验可不作为重点研究。根据经验,对于气田的高压实验条件,15 MPa 实验压力就可以满足多相流流态变化、水合物生成及多相流分离、标定等实验功能。同时根据目前南海深水及陵水气田开发项目调研的海管集输管线操作压力为18~20 MPa。因此,本实验环路的实验压力确定为4~20 MPa,根据机理性模型,由于21.9 MPa与20.0 MPa 的压比仅为1.1,故压力外推至22 MPa仍能保证很高的准确度。

最大气量为11.67×104m3/h,最大液量为154 m3/h。最大液相流速考虑海底管道实际输送情况,其中3 m/s 基本涵盖绝大多数海底管线生产工艺,因此,推荐液相最大流速为3 m/s。

在实际海管设计中,管道内介质流速需同时满足以下要求:

(1)根据API RP 14E 规范2.5 条中要求,为避免海管管道壁厚因输送过程中腐蚀减薄,对于气液混输管道,其流速不能超过对应压力下的冲蚀流速,工程上一般控制在0.8 倍以内。

(2)根据API RP 14E 规范2.4 条中要求,对于单独气相输送,为保证下游压力同时,减小流速过快引起的噪音,因此实际操作中气相速度一般控制不超过18 m/s。

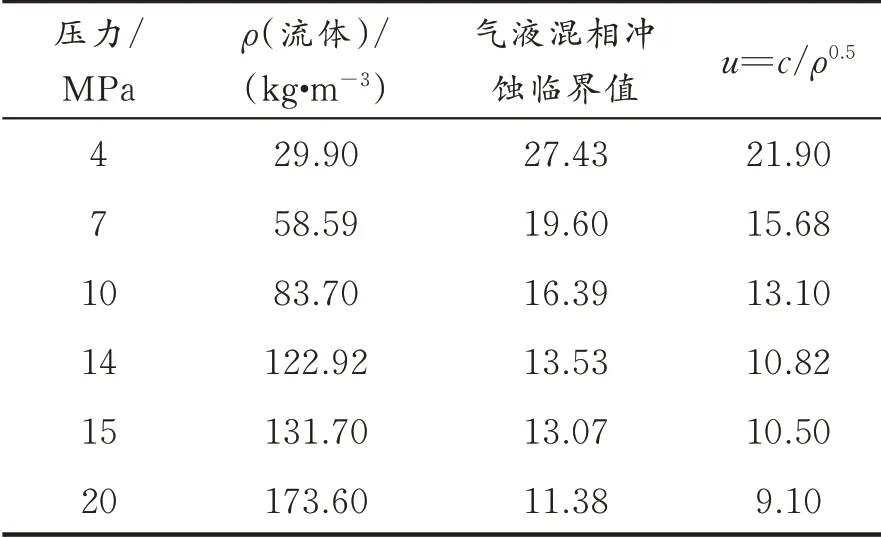

按照API RP 14E 规范中冲蚀流速计算公式可知,冲蚀流速与管道内输送多相流的密度成反比,本次环路以纯气相密度作为边界条件,计算冲蚀流速。

其中,Ve为流体冲蚀流速,m/s;C 为经验常数,C=150;ρ 为对应压力及温度下的气液相混合密度,kg/m3。

按照高栏终端来纯天然气介质组分基础数据及API 规范中的冲蚀流速计算公式,分别计算4~20 MPa 内的管道冲蚀流速,具体结果如表2 所示。

表2 实验环路气相冲蚀流速计算Table 2 Calculation of gas phase erosion velocity in test loop

综上所述,多相流实验中气液混合相的冲蚀流速会小于表2 中纯气相流速范围。因此,本次实验环路中实验介质气相流速按照表2 中计算流速作为其边界条件,可以满足实际操作工况模拟要求。

实验环道所采用的温控方式为在实验管路上八处安装夹套换热器,总换热面积达223.6 m2,套管中的冷却液进口处乙二醇水溶液来自制冷机组,蒸汽来自减温减压撬,出口处乙二醇水溶液回制冷机组,蒸汽冷凝液回冷凝液储罐;套管总管长为212 m,介质走向为冷却液乙二醇水溶液走夹层,实验介质混合物走管程,夹套换热器可以采用多段并联冷却夹套换热器,达到快速冷却或者精确控温的目的[21]。

本实验环路实验段也可进行倾斜管段多相流水合物实验,起伏角度为0°~±5°,如图2 所示。

实际生产运行中海管需要适应海底起伏环境,在建设中存在一定的坡度起伏,需要在实验环路设计时模拟这种情况。海底管道通常采用S-Lay 铺管船法和岸托法进行施工,采用弯头在海中施工时,无法进行连续的铺管船施工作业,因此在海洋管道工程中主要利用管道的弹性,通过弹性敷设的方式实现管道的水平或竖向弯转,考虑到海底管道环境本身的复杂多变,结合海洋管道工程经验,对于管道竖向弹性敷设角度最大不应超过5°。同时参考国外大型实验环路倾角绝大多数在5°以内,因此本次实验基地实验环路最大倾角按±5°设计,可以涵盖海管实际倾角范围。

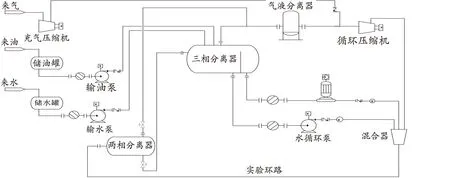

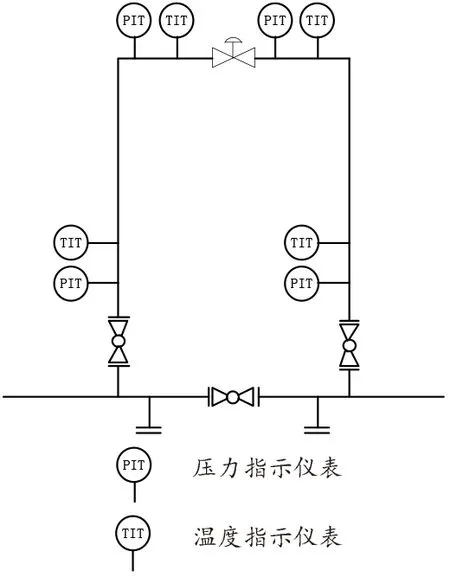

在测试环道系统上若干位置安装了压力、温度、压差传感器进行实验测量,从而对所获得的大量实验数据进行分析。实验环路还安装了X 光层析成像测量系统等,并且预留有可视窗替换段、内窥镜替换段以及电容电阻探针替换段等,以便相关实验的进一步展开。测试段垂直立管部分高约30 m,如图3 所示。

图3 环道测试段垂直立管部分Fig.3 Vertical riser of loop test section

垂直立管部分管径、设计压力与设计温度同水平管段部分,立管与水平管段连接处设置切换阀门,即进行相关立管实验时,将阀门切换至立管,水平管段同理。

3 实验设备与测量仪表

深水气田流动安全实验评价子平台主要实验设备包括两相分离器、三相分离器、气液分离器、压缩机出口分离器、闭排罐、储油罐、储水罐、充压压缩机、循环压缩机、凝析油循环泵、清水循环泵、污油泵、油循环泵和水循环泵等;测量仪表包括配套检测仪表、配套流量、压力、温度传感器等。

3.1 实验设备

环路实验设备计算按液相最高设计流量154 m3/h,气相最高设计流量280×104Nm3/d,系统设计压力为21 MPa,实验压力为4~20 MPa。

(1)两相分离器。两相分离器按照液体停留时间1 min 计算,液体流量154 m3/h,气体流量280×104Nm3/d,需要两相分离器的有效容积为:6.77 m3。 选用两相分离器规格为Ф 1 600 mm×6 400 mm。

(2)三相分离器。三相分离器按照液体停留时间8 min 设计,液体流量154 m3/h,气体流量280×104Nm3/d,需要三相分离器的有效容积为22.8 m3。选用1 台Ф2 000 mm×8 000 mm 三相分离器。

(3)充压压缩机。本实验环路充压压缩机仅作为补气充压使用,压比大,排量小,且间歇运行,故推荐采用国产往复式压缩机。选用压缩机入口压力6.6 MPa ,最大出口压力20 MPa ,气体流量为2 000 Nm3/h。

(4)循环压缩机。选用往复式压缩机。考虑实验流量范围波动大,选用2 台(65~140)×104Nm3/d 的压缩机,往复压缩机通过变频调节压缩机负荷,小气量实验时采用回流调节。

(5)凝析油循环泵。 凝析油循环泵采用屏蔽泵,循环泵进口压力4~20 MPa,进出口压差1.25 MPa,流 量 为0~154 m3/h。 按大小泵 方 案 配 置2台,1 台 流 量 为6~30 m3/h,1 台 流 量 为20~154 m3/h。

(6)水循环泵。 选用离心泵,进口压力4~20 MPa,进出口压差1.25 MPa,流量为0~154 m3/h,考虑不同流量的实验需要,按大小泵方案配置2台,1 台 流 量 为6~30 m3/h,1 台 流 量 为20~154 m3/h。

3.2 测量仪表

(1)两相、三相分离器等设备设置液位及界面检测、油气水管线压力、温度、流量检测及调节;油水加热器、冷却器等设备设置压力、温度、流量检测及温度调节;实验环道设置温度、压力、差压检测、流量及温度调节;低压储罐及泵类设备设置液位、压力、温度检测。所有的远传检测点信号上传至中控室的控制系统。

(2)设置X 射线层析成像系统,实现流型观察,并提供体积比、持液率等测试,可以实现分辨管内介质固体颗粒以及测量粒径等功能。

目前,水合物的形成、生长速率以及有效体积的测量手段仍然以光学显微镜为主,但这种方法并不能观察到水合物的生成与其内部物质的分布规律,难以计算水合物生成速率以及有效体积,因此X射线层析成像技术越发成为热门研究内容。X 射线成像技术可以对流动介质进行实时成像,且时间分辨率、空间分辨率都很高,所以X 射线对多相流水合物的生成和流动状态的测量在此环路中有很高的应用价值。

(3)在中控室设置工艺控制系统(PCS)和安全仪表系统(SIS)。实现工艺系统参数的显示、数据处理、报警和数据归档,在中控室实现全站的集中控制和管理。

(4)本实验装置配备在线粒度分析仪(也称聚焦光束反射测量仪,Focused Beam Reflectance Measurement,FBRM)显示管道中水合物颗粒的动态变化,并且对其颗粒与液滴的变化程度进行追踪,测量颗粒、液滴的数目与粒径大小,为实验管道中水合物的生成以及水合物浆液流动的微观特性方面的研究提供了重要的依据[22]。

4 结 论

海上油气田流动安全中试评价基地—大型海底混输管道多相流水合物实验环道总长350 m,内径约150 mm,设计压力为21 MPa,其环道建设规格已达国内领先、国际先进的水平,这将逐步突破制约我国海上油气田安全开发和运行的流动安全技术瓶颈,为保障我国海上油气田的安全运行提供技术手段和技术支撑。本实验系统规模较大、建设复杂并且系统的调试也比较繁琐,因此必须通过不断的实验和测试才能完成。与此同时,此多相流水合物实验环道所具备的拓展性较强,对实验人员的操作能力和实验设计的创新能力提出了更高的要求[6]。