无溶剂技术在超细纤维合成革贴面中的应用

王霏霏,冯国飞

(山东同大海岛新材料股份有限公司,山东昌邑261300)

超细纤维合成革简称超纤革,与真皮具有相似的结构,是目前替代真皮的最理想产品。传统的超纤革贴面为油性聚氨酯贴面,成品中都会有一定有机溶剂的残留,对环境和人的身心产生影响。因此,水性、无溶剂等绿色环保的贴面方式迅速发展,该工艺的研发成功将使超细纤维合成革生产的技术水平大幅提升,可避免有机溶剂的残留,减少对环境的污染和工人身体的伤害,更有利于提高产品在国内国际市场的竞争力,在生态保护方面起到积极作用[1]。

无溶剂贴面是使用水性面料、无溶剂底料。无溶剂的基本原理是采用预聚体混合涂布后在线快速反应成型。A 料中的羟基与B 料的异氰酸根按设定比例混合,涂布到离型纸后调整贴合状态与基布混合,后进入烘箱,低分子预聚体逐步反应形成高分子聚合物并成型,最后与离型纸剥离,得到带有花纹的超纤革[2]。

本文主要探究了无溶剂技术在超纤革中的应用,探讨了不同性质水性面料与无溶剂搭配使用的性能指标,确定了最佳的水性面料类型;分析了无溶剂技术应用的注意事项以及操作要求;最后探讨了产品的物理性能、微观结构等各项指标,确定了无溶剂技术在超纤革贴面中的应用工艺。

1 实验原料和仪器

1.1 实验原料

超细纤维合成革基布TD310S(工业品,山东同大海岛新材料股份有限公司);聚碳H-310、聚醚H-210、聚酯H-110 水性面料(工业品,台州宏得利树脂有限公司);无溶剂4060A、4060B,WRJ307,WRJ312(工业品,旭川化学有限公司)。

1.2 试验仪器

电子天平(FA2004,上海舜宇恒平有限公司);自动黏度测定仪(NCY-2,上海思尔达有限公司);GT-AI-3000 U60 系统拉力机(上海高铁检测仪器有限公司);皮革软度测试仪(GT-303,上海高铁检测仪器有限公司);飞纳台式扫描电镜(PH967,上海交纳科学仪器有限公司);干法生产线(常州机械设备有限公司);无溶剂设备(浙江飞龙聚氨酯设备有限公司)。

2 工艺参数及技术措施

2.1 原材料的选择

无溶剂技术在超纤革中的应用,主要是作为粘合层,面料选择水性面料,二者搭配使用,保证贴面过程无有机溶剂使用,实现绿色环保干法贴面。水性面料的选择需要考虑无溶剂产品的熟化效果以及二者的结合牢度。

2.1.1 水性面料的选择及工艺

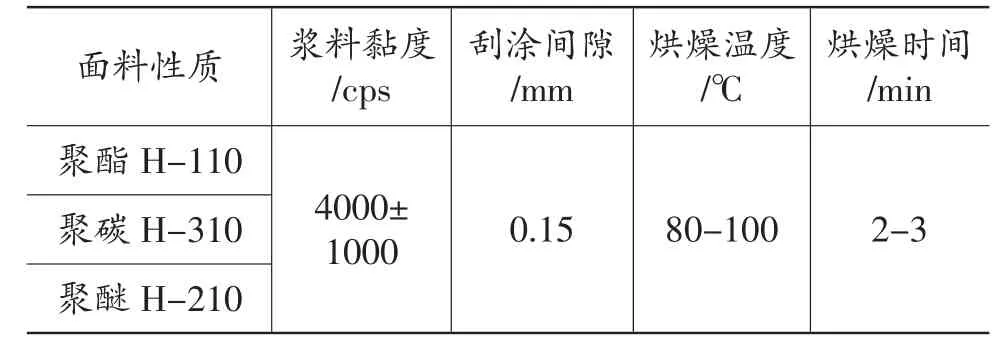

选择聚酯、聚醚和聚碳三种性质的水性面料分别搭配无溶剂原料4060 进行贴面实验,分别对比物性指标、熟化效果等,选择效果最好的面料。表1 是水性面料的工艺参数。

表1 水性贴面工艺参数

在生产过程中,水性面料树脂需要注意以下几点:

(1)助剂在调配过程中,边搅拌边加入,搅拌转速由慢到快,避免快速搅拌过程中进入气泡,影响表面效果。

(2)控制浆料的黏度在3000~5000 cps 之间,黏度太高浆料的流动性较差,表面的平整度欠佳;黏度太低操作性较差,在离型纸上的成膜性较差。

(3)涂覆间隙要适应生产线,间隙过小产品的成膜性较差,遮盖力较差,表面效果欠佳;太大会导致烘干过程中裂面,水分挥发不完全,内部形成针孔和气泡对产品的物性指标产生影响。

(4)烘燥温度要梯度变化,温度由低到高,避免开始温度过高,表面迅速成膜影响内部水分挥发,造成裂面等异常问题。

2.1.2 无溶剂原料的选择及工艺

无溶剂聚氨酯原料有发泡型和不发泡两种,都是AB 料进行混合,迅速反应生成全新聚合物。根据产品的要求选择无溶剂种类,沙发革、箱包革等要求产品手感软的效果一般选择发泡型原料,鞋革、汽车革等产品要求高物性指标,选择不发泡型。无溶剂原料在选择方面还需考虑配套设备,选择合适的频率、浆料的黏度以及机头的吐出量等。

经过不同厂家的原材料对比,综合考虑产品的性能、可操作性以及与无溶剂设备的配合多方面因素,选择使用旭川化学责任有限公司的无溶剂原料4060。表2 是无溶剂的工艺配比。

2.2 无溶剂生产参数

2.2.1 无溶剂产品的生产流程

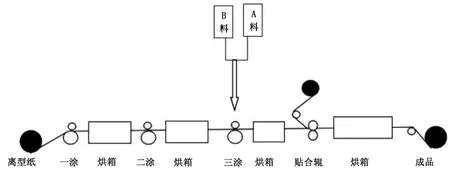

无溶剂贴面一般采用两刀或者三刀工艺进行,水性面料搭配无溶剂底料使用,根据产品的特点选择合适的贴面工艺。无溶剂超纤革的生产使用常规干法贴面生产线,但需有配套的无溶剂设备,无溶剂设备一般安装在第三个涂台。图1 是无溶剂贴面的生产流程图。

图1 无溶剂贴面流程图

无溶剂技术受其本身性质的影响,主要的难度集中在操作要求和工艺设置方面,操作要求是对各项步骤有严格的控制,有序进行。工艺设置要求进行大机生产前进行各种验证,生产过程各项参数随时监控,立即调整。以下是无溶剂技术的控制要点:

(1)浆料调配:A 料中按固定比例加入助剂,搅拌充分后通过循环泵系统加入到A 料罐中。B 料直接加入料罐,过程注意防潮,避免B 料接触水分引起变性。调整料温达到工艺要求,进行吐出量测试,循环20 min 以上流量数值稳定无明显变化即可。

(2)杯泡实验:调试完成后,取一杯料进行实验,确定起发时间、反应可操作时间以及固化时间是否达到技术要求,合格后可进行生产。

(3)生产过程:控制浆料在离型纸上的量,保证吐出量可迅速刮涂到离型纸上,刀口无明显积料;生产过程中监控AB 料比例的稳定性。

(4)熟悉无溶剂设备的操作要求,能够熟练掌握设备运行状态,针对生产过程中的细节进行调整。

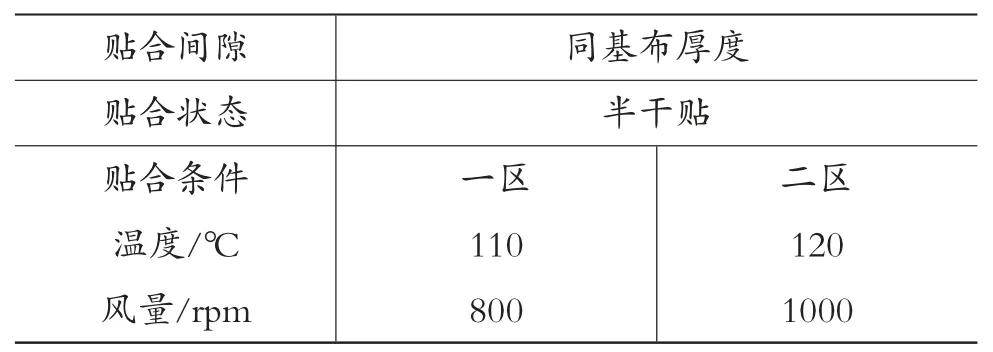

2.2.2 无溶剂贴合工艺条件

无溶剂贴面作为反应型浆料,在贴合方面区别于常规贴面,贴合状态到贴合间隙有一定区别。无溶剂的贴合状态选择半干状态效果最佳,贴合过早影响产品的手感和产品厚度,贴合过晚影响产品的物理性能。表3 是贴合工艺条件。

表3 贴合工艺条件

无溶剂贴合过程需要严格控制贴合状态,把控贴合时机,贴合完成后需要熟化5~8 min,一般烘燥温度为125~130℃左右,根据不同的生产线调节合适的车速,确保产品达到要求。

2.3 性能测试

2.3.1 力学性能测试

超纤革一般进行物性指标检测包含断裂强度、断裂伸长率、撕裂强度以及剥离强度等。使用GT-AI-3000 U60 系统拉力机(上海高铁检测仪器有限公司),按照QB/T2888-2007《聚氨酯束状超细纤维合成革》测试。

2.3.2 其他指标检测方法

软度的测试方法参照标准QB/T4870-2015《皮革软度测试仪》进行测试。

皮革中DMFA 的残留一般选择第三方机构进行检测,检测标准使用超声波萃取法EPA3550C.2007EPA5207D

气味性检测按照标准QB/T2725-2005《皮革气味性测定》进行测试和评定。

2.3.3 微观结构观察

采用飞纳电镜(Phenom Pure PH967)进行样品微观结构观察,选择产品的纵切图,观察产品的涂层厚度,选择放大倍数为500X。

3 结果与讨论

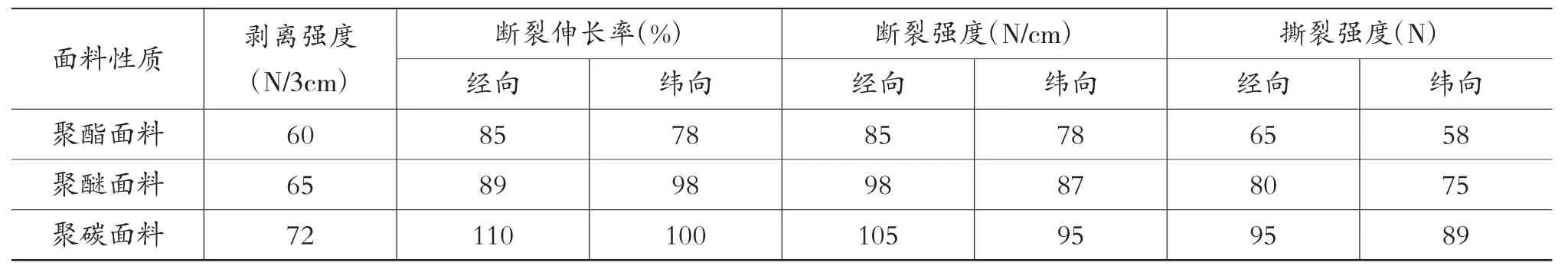

3.1 搭配不同性质水性面料物性指标

三种不同性质的水性面料均可与无溶剂底料搭配使用,表4 是搭配不同性质水性面料的物性指标。

从表4 可以看出聚碳性质的水性面料效果最好,聚醚其次,聚酯性能最低。间接反映出聚碳性质面料结合性能最好,因此搭配无溶剂的水性面料选择聚碳性质效果最佳。

3.2 无溶剂贴面产品物性指标

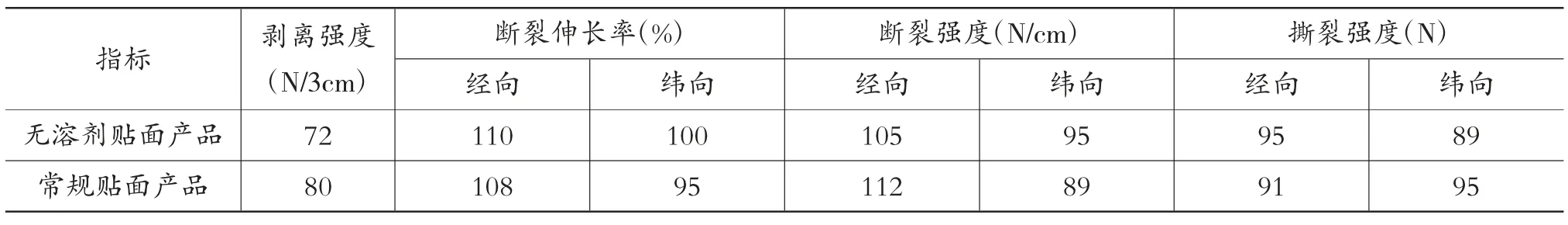

无溶剂产品在物性方面与常规贴面产品无明显差异,表5 是二者物性对比。

从表5 数据可以看出,无溶剂贴面剥离强度较常规贴面略低,断裂伸长率、断裂强度以及撕裂强度三者无明显差异,各项指标相差在10 N 左右,物性指标均在合格产品标准范围内。

3.3 其他指标

超纤革产品检测指标除去物性指标,不同的产品还有不同的检测要求,表6 主要从产品的软度、气味性以及有机溶剂残留量等方面进行对比。

从表中数据可以看出,无溶剂贴面产品和常规贴面产品软度相差不大,无溶剂数值略低,从手感方面无明显差异;有机溶剂DMFA 残留量常规贴面产品是无溶剂贴面产品的8 倍;气味性无溶剂贴面产品较好。总之,无溶剂贴面产品的环保性能较常规贴面效果好。

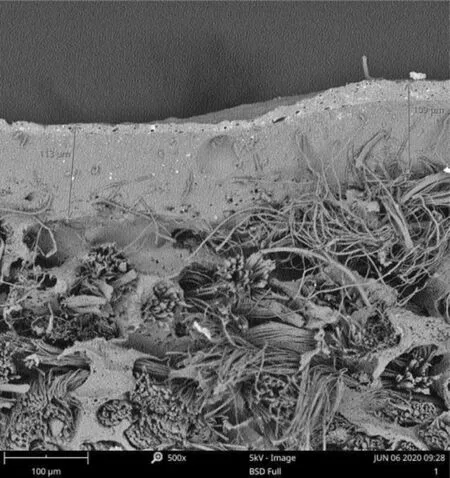

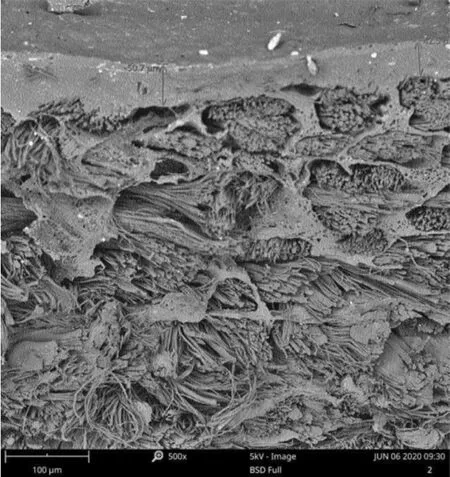

3.4 微观结构

图2 和3 为无溶剂贴面与常规贴面产品的电镜扫描纵切面图片,可以清晰看到常规贴面产品的涂层较薄,无溶剂贴面有较厚的涂层。无溶剂工艺可以改善基布折纹效果,弥补基布的缺陷。

表4 不同性质面料的物性指标

表5 物理性能指标对比

表6 其他指标对比

图2 无溶剂技术贴面微观图(500X)

图3 常规贴面微观图(500X)

从图片可以看出,无溶剂贴面产品贴面厚度为0.1mm 左右,常规贴面产品为0.05 mm 左右,无溶剂厚度增长为常规贴面产品的2 倍。因此无溶剂技术贴面可以改善超纤革产品折纹,弥补基布缺陷。

4 结 论

本文主要论述了无溶剂贴面在超纤革中的应用,确定了最佳的水性面料-聚碳性质,无溶剂原材料使用4060。探究了生产的工艺参数、操作要求以及生产过程控制要点,系统地论述了无溶剂技术在贴面生产中的应用。最后探讨了成品的物理性能、微观结构,可以达到超纤革贴面产品的要求。无溶剂技术可以在超纤革行业中进行推广,在绿色清洁化生产方面有重要的推动作用,为整个行业推进绿色化进程,带来良好的发展机遇。