基于状态机的自动变速控制器仿真研究

陈 旺,肖克平,叶 振,徐 乾,胡周达

(1.粤电集团贵州有限公司,贵阳 550081;2.电子科技大学 自动化工程学院,成都 611731 )

0 引言

作为汽车传动系统中的关键部件,变速器承担了将来自于发动机引擎的力矩平滑、可靠地传输给驱动车轮,进而推动汽车行驶的功能。变速器性能的优劣直接关系到整车的动力性、舒适性以及燃油经济性,是汽车系统的核心部件。一直以来,变速器都是汽车传动系统中的研究热点领域,得到众多学者的密切关注。作为研究变速器性能的一种重要手段,根据动力学模型和机械传动原理,对变速器的工作过程进行合精确建模,是变速器工作机理、控制算法研究的根本条件[1-6]。

文献[1]针对工程类车辆的变速器换挡规律进行研究,根据工程车辆的特点,设计了最优变速器控制规律。文献[2]设计了一种模块化变速器以及配套换挡液压系统,并对新模块仿真建模研究。文献[3] 围绕双参数换档规律的标定过程展开研究,对整车传动系统进行了动态建模;文献[4]针对换挡过程中零速区域进行了研究和数值模拟问题。这些仿真模型从不同的角度,针对变速器的自动控制问题进行了深入的研究,为后续相关问题的研究奠定了基础。随着新能源技术的发展,新能源汽车[7-8]、新能源发电[9-10]赋予了传统发动机新的应用场景,也为自动变速器研究成果提供了新的应用土壤。由自动变速器的功能可知,变速器是将发动机引擎输出的动力,转变为适应外界动力需求的装置,其主要功能就是动力的适配控制,因此,文献[7-10]涉及到的研究问题,与自动变速器领域研究的问题有异曲同工之处,很多研究方法和研究成果可以相互借鉴。

基于上述考虑,文章以汽车的自动变速箱仿真系统设计为例,利用有限状态工具箱Stateflow,快速搭建了汽车自动变速箱仿真系统,该方法摒弃了大量专业问题的数学建模过程,将发动机动力输出作为特定事件状态对待,将变速器不同的状态看作是多状态事件转移过程,利用Stateflow状态机工具,实现了各个状态的顺利迁移和仿真模型的实现,该方法的应用可为相关问题的建模仿真提供借鉴意义。

1 汽车自动变速器工作原理

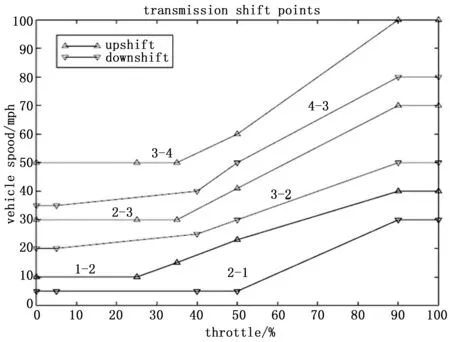

汽车自动变速器的机械结构比较复杂,但基本都是由液力变矩器、行星齿轮机构以及电子控制结构组成,其结构如图1所示。

图1 汽车变速器结构图

图1中,液力变矩器整个系统的核心组成部分,该装置由泵轮、涡轮以及叶轮组成,通过相互作用,实现机械能向液体能的转换,达到实现传递动力的目的。该装置的工作原理为:泵轮由发动机曲轴驱动旋转,导致泵轮叶片间的工作油液在离心力的作用下高速喷送至涡轮,涡轮在该液体的冲击下开始旋转运动;此时,高速液流不但沿着涡轮叶片通道内流动,还在涡轮的牵连下旋转运动。高速旋转使涡轮叶片产生惯性,该惯性力与冲击力一起作用,使涡轮获得更大的输出力矩。由涡轮流出的液体接着进入不能旋转的导轮,在导轮叶片的作重新返回泵轮,完成工作液体的一次循环。由上述工作过程可知,当泵轮转速不变时,输出轴转矩具有跟随涡轮转速变化而变化的能力,因此液力变矩器是一种能够自动适应汽车行驶阻力而自动变矩出力的机械装置,本文用RTQ表示表示这种装置的变扭比。

由于受到空间限制,变矩器虽能增加发动机扭矩,但其变矩比不大,不能适应大范围的变速,不足以满足正常车辆需求,因此需要借助其它手段扩充其变速范围。行星齿轮变速结构就是一种可以大范围变速的传动装置,其传动比RTR可以通过不同齿轮的咬合进行改变,非常适合于动力换档或自动换档。

电子控制机构通过外部传感器(主要是车速和节气门开度信号)采集车辆的实时行驶状态,并对这些信号进行自动处理,根据预先设置好的换档条件,自动确定档位与换挡点,并将相应指令输出至电磁阀线圈,通过对电磁阀线圈通断的控制,实现油路的自动切换,继而达到自动换档的目的。

2 数学模型

根据自动变速器的工作原理,对其变速过程建模如下:

IeiNe=Te-Ti

(1)

其中:Te为发动机的输出扭矩,该扭矩通过曲轴与泵轮连接,带动泵轮旋转,发动机的转速用Ne表示,由于发动机与泵轮之间,存在曲轴等连接装置,导致泵轮的转速与发动机转速之间不等,其大小由IeiNe表示,其中lei为转动惯量系数,Ti为泵轮的转矩,其值可由(2)式计算得出。

(2)

式(2)中,K为发动机的能容系数,通常由发动机叶片的角度,个数等因素决定。

发动机将动力传至泵轮,泵轮再通过液体经动力传导至涡轮,带动涡轮旋转,定义涡轮的转速与发动机输入的转速为变速器的变扭比,其值可由式(3)计算,Nin为涡轮的转速。

(3)

动力经液力变速器传至行星齿轮处,行星齿轮输出为:

Tout=RTRTin

(4)

Nout=RTRNin

(5)

其中:Tin,Tout分别为齿轮机构的输入、输出扭矩;Nin,Nout分别为齿轮机构的输入、输出转矩;RTR为齿轮传动机构的变速比。

IvNw=Rfd(Tout-Tload)

(6)

其中:Iv为车辆的惯量,Nw为车辆的角速度,Rfd为最终转速比;Tload是与车速、空气阻力以及刹车状态相关的阻力矩,其由式(7)构成:

Tload=Rload0+Rload1V2+Tbrake

(7)

Rload0分别为地面对车辆的摩擦力,Rload1为空气对车辆阻力,其大小与车速相关。

式(1)~(7)描述了发动机动力传导至驱动轮,推动汽车行驶的基本过程。实际的工作过程与此类似,但涉及得因素更多,为了简化建模过程,仅用式(1)~(7)代表整个过程。

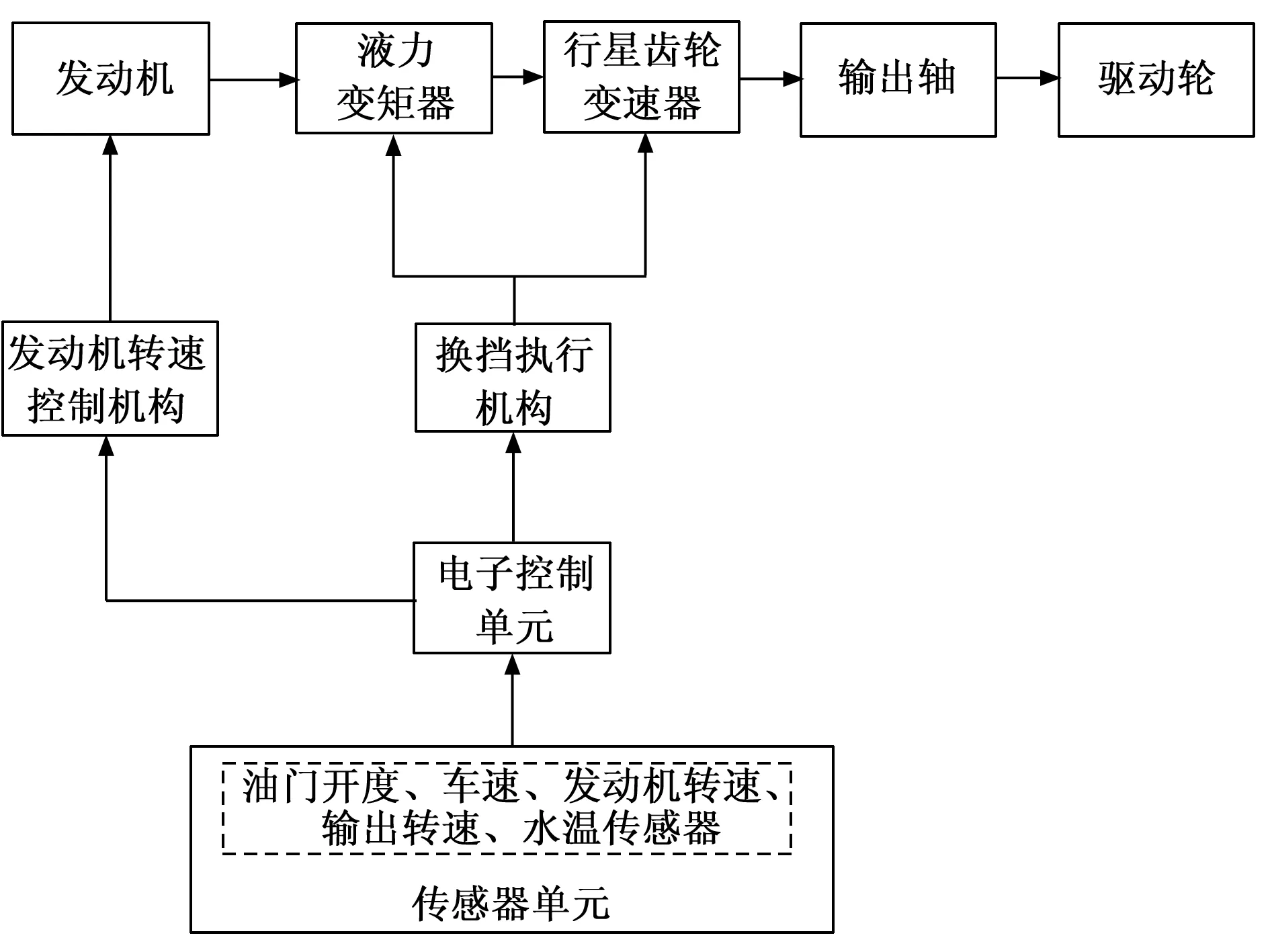

除此以外,在实际的建模中,还有一些关于发动机的数据可供参考,这些数据是发动机在出厂时,利用台架测试得到的一些数据。虽然在实际的应用过程中,随着使用条件的不同,这些测试数据会有一些变动,但其变化规律大致一致,在本文中,参照某发动机厂商提供的变速切换点图(图2)和发动机工作特性(图3)作为建模仿真的数据。

图2 变速器切换点

图3 发动机输出扭矩MAP图

3 仿真模型搭建

3.1 动力输出模块

作为整个系统的动力输出源,对发动机精确建模的意义不言而喻,通常,发动机特性曲线是一个非常重要的性能指标,它表征发动机运行状态及运行性能,由图3可知,发动机的输出转矩是发动机转速、油门开度的函数,在仿真中,可以根据上述数值进行曲线拟合,得到一函数表达式,然后对该表达式进行建模仿真,但这种方法需要消耗较多的计算资源,仿真速度较慢,且存在一定误差。考虑到计算机仿真时,均是按照一定的变量步长进行仿真,因此,在本文的仿真中,将图3中的变量变化采取离散化处理,基于离散化的自变量,算出对应的函数值,并将这些数据存放在一特定的表格中,在仿真时,调用Simulink中提供的Look-up模块,实现自变量不同的变化时,自动查找对应的函数值,在文章的仿真中,模块2D,1D均是采用这种方式构建,通过这种处理方式,加快了模型的仿真进度,提高了仿真的准确性。图4是由图3以及式(1)实现的仿真模块。

图4 动力输出仿真单元

3.2 液力变矩模块

针对式(2)~(6)所表达的物理量的连接关系,建立如图5所示的仿真模型:

图5 变矩器仿真单元

3.3 挡位控制模块

自动变速器在实际工作中,根据图2所示的曲线图,实时调整相应电磁阀接通或断开离合器、制动器等、使离合器和某档齿轮啮合改变动力传递中的齿轮副,从而改变档位。在本文中,选取四挡,二参数的自动变速器作为研究控制对象,将每个挡位视为为一个状态,状态之间的迁移根据图2所示的条件进行改变,文章借助Matlab中的有限状态工具箱Stateflow工具箱实现上述状态的迁移。Stateflow可以创建的复杂控制逻辑,并与Simulink模型有效地结合。其具体实现如图6所示。

图6 档位变换仿真单元

3.4 车辆控制模块

作为动力作用的最终目标,车辆行驶是检验前述控制单元是否正常工作的最终体现,该模块的仿真模型建立,充分考虑了路面的阻力以及空气对车辆的阻力因素,通过最终转速的变化,检验各仿真模块是否达到了设计要求,仿真模型如图7所示。

图7 车辆行驶仿真单元

4 系统仿真

文章按照图2、图3所示的而汽车发动机参数进行仿真,仿真过程中参照文献[11]中的参数设置,补充了车的质量,迎风面积等必要参数,具体设置如下:汽车质量取1 260 kg,迎风面积取2.96 m2,车轮转动惯量取62.57 kg·m2,飞轮转动惯量取1.87 kg·m2,空气阻力系数0.25,传动效率取0.85,按照上述参数对仿真模型进行初始化后,仿真正常行驶、加速超车以及刹车3种工况状态下车辆控制的仿真效果。

图8 正常行驶时曲线

图8~10分别为正常行驶、加速超车以及刹车时3种工况状态下车辆行驶时的参数曲线图,图中分别绘制了油门开度、引擎转速、输出转速以及汽车速度之间的关系。图8为正常行驶时,随着油门开度的增加,发动机转速也逐渐增加,当t=2 s的时间时,车速开始上升7 km/h时,发生1~2的向上换挡,换挡后转速先是发生下降,然后逐渐增加,增加至2 000转时,发生2~3的向上换挡,此时车速达到18 km/h,从仿真曲线中显示的换挡时的车速可知,换挡时的车速位于图2给出的换挡车速范围内,从而表明了仿真模型能够真实反映实际车辆的行驶过程。

图9 超车时行驶曲线

图9为超速时,各参数的变化过程。在没有刹车(刹车扭矩为零)的情况下,车速为零,发动机转速保持在1 000转左右,当司机在t=0时踩60%的油门时,引擎立即以两倍多的速度做出反应,这时整个变矩器的速比很低,输出转矩比很大,车辆加速快,发动机和车辆都获得速度,直到大约t=2 s,这时发生1~2向上升档,升档后,发动机的速度典型地突然下降,然后恢复它的加速度逐渐上升,发生2~3和3~4的上升分别发生在4秒和8秒左右,曲线对应的换挡速度与图2所示的换挡范围基本一致。

图10 刹车时行驶曲线

图10为刹车状态下,汽车各参数的变化曲线。从t=0 s时,汽车以油门开度80%开始行使,分别在车速为37 km/h,60 km/h时,发生2~3,3~4档的升档操作,在t=5 s时对车辆施加一刹车信号,车辆在刹车信号的作用下,车速由于惯性的原因,开始下降,但发动机在制动力的作用下,立即从高转速降至怠速转速,实现了动力的快速切断。

5 结束语

文章首先分析了汽车传动装置的工作原理,针对传动过程中主要物理量的变化搭建了简单的数学模型,接着基于Matlab/Simulink和Matlab/Stateflow工具箱搭建了整车动力性能仿真模型和换档过程的仿真模型,分别仿真模拟了正常行驶、超速以及刹车3种状态下,模型的输出参数特性,验证了模型的有效性。该方法主要通过将汽车行驶阶段的不同状态,建模为多状态事件的迁移,借助发动机厂家提供的变速器换挡点图以及发动机工作特性图,构建供仿真过程调用的工作表,从而避免了繁琐的数学建模和公式推导,简化了模型复杂度,该方法的应用可为相关复杂工程问题的建模仿真提供借鉴意义。