客车板材下料排版工艺优化与实践

张胜芝,卞延庆

(中通客车控股股份有限公司,山东 聊城 252000)

在客车制造中,板材作为客车白车身制造的主要材料,其下料普遍采用人工排版工艺,造成板材利用率低[1-2]、排版效率低与占用人员多等诸多弊端,造成客车制造成本增加。对此,开展板材下料排版工艺优化与实践具有重要意义。

1 板材排版工艺现状及问题

1.1 板材排版工艺现状

客车板材耗用量大,涉及普通钢板、铝板、镀锌板、拉延板、高强板等多种材质。板材规格厚度选择范围大,从0.8~40 mm不等,且板材幅宽可灵活定制,从而形成“材质+厚度+幅宽”三种参数相互组合下的板材选用模式,以满足各类车型零部件结构与性能要求。

同时,客车规模化生产与产品多样化造成零部件下料排版数量庞大,且排版尺寸、形状与工艺过程复杂,这与人工排版保障能力之间的矛盾日益突出,从而形成客车板材选用困难、排版效率低、利用率低的现状[3-4]。

1.2 板材排版工艺存在的问题

1) 板材规格管理以文档形式为主, 缺失数字化板材库管理,材料规格选用困难。

2) 零部件排版图样采取本地存放管理,无法实现图样资源共享及存放管理,安全系数低。

3) 部件排版计划无法实现BOM批量输入,及无法自动关联图样,人工手动输入零件规格、类型、数量等信息,易出错,效率低,且对于计划错、漏问题无法进行追溯,难以适应客车小批量、多批次的生产方式。

4) 生产任务缺少切割生产过程数据管理,造成任务生产量无法量化统计,如板材使用量、利用率等,严重制约板材数据分析与工艺材料管理水平提升。

5) 板材切割设备各自独立运行,切割任务无法共享,一人一机,配备人员多,重复性工作量大。

2 板材排版工艺优化路径及实践效果

2.1 排版业务流程优化

定制化开发板材下料自动化排版终端,集成产品图纸库、ERP生产计划,生产计划可自动化批量录入排版终端,并与图纸库进行无缝连接。

下料排版前,生产计划自动匹配零部件图纸库中的图样,识别图样的齐全性,对无图样的零部件进行筛选,方便图样准备。排版时按板材规格分类生成切割任务;板材材质自动调用板材库进行排版;自动生成切割程序代码[5],并将任务自动派发给各设备;通过数据库实施切割过程数据管理,排版全流程自动化及切割任务可追溯。如图1所示。

图1 业务流程优化

充分考虑图纸变更、计划变更与排版终端之间的有效衔接,能够快速、准确适应变更引起的排版任务调整。如图2所示,某零部件图纸(如DXFO1.DWG)发生变更,可快速检索涉及该零部件的作业任务进行自动调整,保证生产加工准确性。

图2 数据变更管理

2.2 实施排版平台整合

对板材下料各类切割设备开发后置代码,能够识别排版终端生成的切割程序代码,解决等离子、激光等不同机床之间的切割程序通用化问题,从而能够实现集中排版,达到由分散式一人一机排版模式转变为集中排版模式[6]。切割任务集中生成、集中派发与资源集中管理,大幅度提高切割任务管理效率,降低人员配置。

后置代码开发主要由Exe、PS、TT、TM、CS、SE、CT、CF、CM文件组成,涉及机床公差、技术、时间、成本等参数文件,在机床设置后处理器处理选项卡内进行配置。

2.3 建设网络共享数据库

建立板材网络共享数据库,将所有零部件(BOM)、排料图保存在统一的数据库中,包括零部件的生产加工信息、材质、规格、名称、工艺步骤、切割程序、切割过程数据、余料等,实现板材数据库异地共享,消除各PC端信息孤岛,提升数据安全性及使用方便性,如图3所示。

图3 共享数据库

2.4 下料排版功能定制开发

1) 设定板材的最低利用率指标,有效控制板材下料排版利用率。当某项排版利用率低于最低值时,切割任务将无法下达,消除人为干预。

2) 根据不同部件组合[7],自动寻找选取最合适规格的板材,并通过切割路经自动优化,以及多次嵌套、自动共边等多种工艺方法,使板材利用率达到最佳。

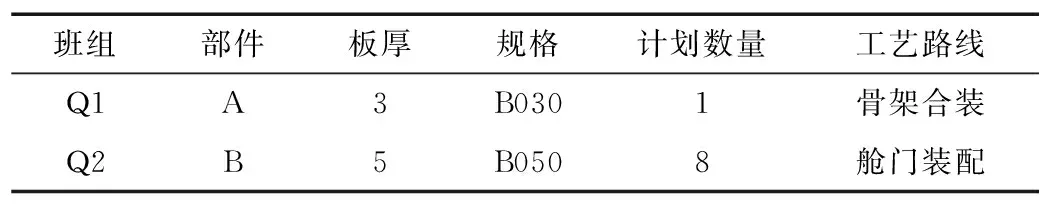

3) ERP生产计划可自动化批量录入排版终端,消除耗时耗力的人工排版手工录入。生产计划表见表1。

表1 ERP零部件生产计划表

4) 排版任务按板材规格自动分类生成,对零部件图样自动断点检测,将断线自动封闭,删除重叠多余点或线等。

5) 基于数据库管理,可检索某时期各类板材的耗用量、利用率、切割长度及工时等生产过程数据,并可生成工艺报表(表2),便于实施工艺过程数据的动态管理。

表2 *月*日板材加工数据报表

6) 可根据所设余板的临界值来判定结余的板材是作为余板自动储存到材料库还是作为废料处理。若作为余料,自动将其添加到板材库中,并生成相应余料条形码用于余料管控。在下次使用相同厚度的板材时,可以优先考虑使用余料,从而来提高板材使用率。

7) 预套料功能优化标准板材规格尺寸[8],可以根据固定板材宽度而设定长度增量进行预套料,也可以根据宽度、长度都设定增量进行预套料。预套料结束后生成板材用料清单用于指导采购适宜性更强的板材规格,有效降低呆料或余料产生。

8) 板材管理具有权限功能,规范排版人员不能随意新建和删除板材,同时可将暂时不用或者有特殊用途的板材锁定不用,满足生产实际需要。

2.5 实践效果

1) 实现了以板材下料自动化排版终端为中心的排版工艺业务流程再造,从而运行顺畅高效。

2) 实现了集中排版,降低60%人员配置,批量生产计划自动化导入与自动化排版,排版效率提升70%。

3) 不同批次订单中的相同规格板材可大批量自动化混排,较手工排版材料利用率提高约25%。

4) 单车板材成本节约了约350元。

3 结束语

针对传统人工下料排版工艺存在的短板,充分借助信息化技术优化板材下料排版工艺,实现人机料法等生产要素高效协同与降本增效,同时为数字化板材下料中心建设奠定了坚实基础。