轮轨动态作用的试验与仿真研究

周 扬 丁军君 余浩伟 李 燕

(1. 西南交通大学机械工程学院 四川 成都 610031;2. 中车青岛四方机车车辆股份有限公司 山东 青岛 266100;3. 中铁二院工程集团有限公司科学技术研究院 四川 成都 610031)

轮轨系统是铁路交通的独有特点,而轮轨动态作用直接决定了铁道机车车辆运行的稳定性、平稳性和安全性。轮轨动态作用可以通过轮轨作用力和振动加速度等指标进行衡量,一般采用现场测试或者动力学仿真的方法获得。

轮轨作用力的测试方法根据不同的测试原理可以分为地面测试方法和车载测试方法[1],其中,地面测试方法根据不同的测试原理可以分为剪力法、轨底弯矩差法与轨腰弯矩差法等[2]。Jönsson等人提出轮轨作用力地面测试方法的理论基础,该理论以连续平移旋转理论和拉索夫薄壁梁理论为基础,并采用有限单元法验证了该理论的合理性[3]。中国铁道科学研究院开发了一套车辆运行状态地面安全监测系统,采用双向板式传感器同时检测轮轨垂向力与横向力,可以实现数据传输的实时性[4]。在动力学仿真方面,李怡然等通过动力学仿真手段研究了小半径曲线钢轨型面对轮轨动力学的影响[5];杨逸航研究了钢轨打磨对小半径曲线车辆动力学特性的影响[6];张训全研究了钢轨打磨对地铁车辆动力学性能的影响[7]。

本文以曲线线路为研究对象,利用地面测试设备对轮轨动作用力及钢轨振动加速度数据进行采集,并与动力学仿真的结果进行比较。

1 轮轨动作用力的测试原理及方法

1.1 测试原理

轮轨动作用力测试采用基于剪力法的地面测试方法,即通过在钢轨上安装应变片,检测钢轨的变形来获得轮轨作用力。

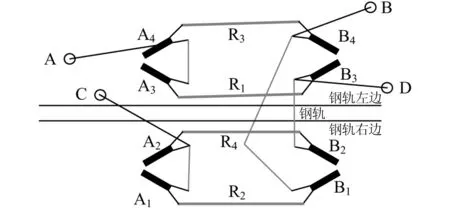

测试轮轨垂向力的组桥方案如图1所示,A1和A2、A3和A4、B1和B2、B3和B4均为应变花。将应变花以钢轨的中心轴为对称轴粘贴在钢轨轨腰,距离为220 mm,粘贴方向为纵向45°,AC端对应电压输入,BD端对应信号输出[8]。

图1 测量垂向力的组桥示意图

测量横向力的组桥方案如图2所示。应变花以距离轨底边缘25 mm处为中心成对粘贴在轨道底部,相距220 mm,AC端对应电压输入,BD端对应信号输出。

图2 测量横向力的组桥示意图

通过应变花测得钢轨的应变,根据钢轨应力-应变的关系,从而得到轮轨动作用力。

1.2 轮轨力的标定

为了得到轮轨作用力和钢轨应变的关系,设计专用的钢轨标定加压系统,包含液压缸、千斤顶、压力传感器与A/D转换卡等。将标定装置安装在钢轨上,通过液压千斤顶对钢轨施加压力,如图3所示。

图3 标定示意图

液压千斤顶加载的压强为0~30 MPa,间隔5 MPa加载1次,得到对应压强下的钢轨应变,并拟合得出钢轨压强与应变的函数关系为:

Y=αX

(1)

式中:Y为钢轨应变;X为压强;α为压强-应变系数。拟合得到的钢轨压强-应变曲线如图4所示。

图4 钢轨压强与应变的关系

根据液压千斤顶中压强与压力的关系,最终得到轮轨作用力与应变的关系:

F=βY

(2)

式中:F为轮轨作用力;β为应力-应变系数。

2 轮轨动力学测试结果

2.1 测量线路和工况

以国内某线路的曲线区段作为试验线路。该曲线半径为400 m,缓和曲线长度为60 m,超高为95 mm。在试验过程中,对该曲线的钢轨进行了打磨。打磨前后的廓形图如图5所示。

图5 钢轨打磨前后的廓型

在试验中通过在钢轨上面安装应变花检测钢轨的变形来获得轮轨作用力,同时为了分析钢轨的振动情况,在钢轨上布置垂向和横向加速度传感器,分别布置在轨底和轨腰位置上,如图6所示。

图6 应变片和加速度传感器装置

试验采集得到的数据包括:轮轨垂向力、轮轨横向力、钢轨横向和垂向振动加速度。同时利用轮轨垂向力和轮轨横向力还可获得车辆的脱轨系数和轮重减载率。

由于该试验区段是客货混跑,因此对货运列车和旅客列车通过该曲线时的动态作用力均进行了测试,同时为了分析轮轨间摩擦因数对轮轨动态作用力的影响,在打磨后对钢轨喷水并进行测试。

2.2 现场测试结果

货运列车和旅客列车通过试验区段的曲线时,对机车和车辆的轮轨动态响应进行了区分。由于小半径曲线上股钢轨的载荷条件较下股钢轨更为恶劣,因此本文仅分析了上股钢轨上的测试数据。

列车通过曲线时,钢轨打磨前、钢轨打磨后、钢轨打磨后+喷水工况下,机车和车辆对应的轮轨作用力如图7所示。

图7 轮轨作用力试验结果

钢轨打磨后,机车和车辆轮轨垂向力的平均值都较钢轨打磨前有所降低,而钢轨喷水后轮轨垂向力又有所下降。钢轨打磨和喷水对货车车辆轮轨垂向力的降低最为明显,分别降低了8.2%和16.9%。轮轨横向力的变化趋势与轮轨垂向力的趋势比较接近,货车车辆在钢轨打磨后轮轨横向力降低了26.7%。整体来看,钢轨打磨对降低轮轨作用力有较好的效果。

客运列车和货运列车通过曲线时,不同工况下机车和车辆的运行安全性如图8所示。钢轨打磨后,机车和车辆的脱轨系数均有所下降,下降幅度为16.6%~18.2%。钢轨喷水后对脱轨系数的影响规律不一致,甚至会出现脱轨系数增加的现象。机车车辆的轮重减载率的变化趋势与脱轨系数基本一致,打磨后最大降低幅值达到35.7%,但钢轨喷水后车辆的轮重减载率均增大,而机车的略有减小。

图8 运行安全性测试结果

不同工况下机车和车辆通过时钢轨的振动加速度如图9所示。仅打磨的情况下:货运机车对应的钢轨横向振动加速度有明显降低,但客运机车和客车对应的钢轨横向加速度有所增加;各种车型对应的钢轨垂向振动加速度均有所下降。打磨并喷水后:各种车型对应的钢轨横向振动加速度均有所降低;除了货运机车,其余车型对应的钢轨垂向振动加速度均有所下降,但下降幅度不及仅打磨工况。整体来看,钢轨打磨能一定程度降低钢轨的横向和垂向振动加速度。

图9 钢轨振动加速度测试结果

3 车辆-轨道动力学模型及仿真

3.1 货车动力学仿真模型

在现场试验中,观测到货运列车中货车车型以C70型敞车(以下简称C70货车)为主,因此本文以C70货车为对象建立车辆-轨道动力学模型并进行仿真分析。

C70货车采用转K6型转向架,主要结构有摇枕、侧架、轴箱、交叉支撑装置等部件。轴箱一系悬挂采用内八字橡胶弹性剪切垫,二系悬挂采用带变摩擦减振器的中央枕簧悬挂系统,侧架之间加装弹性下交叉支撑装置。根据C70货车的结构在多体动力学软件中建立车辆-轨道动力学模型。

在动力学模型中,线路参数与试验线路一致,车轮型面为LM型,钢轨型面采用图5中所示的实测钢轨廓形。现场试验中货运列车的运行速度通常分布在55~65 km/h之间,因此动力学仿真中车辆的运行速度设置为60 km/h。

3.2 动力学仿真结果

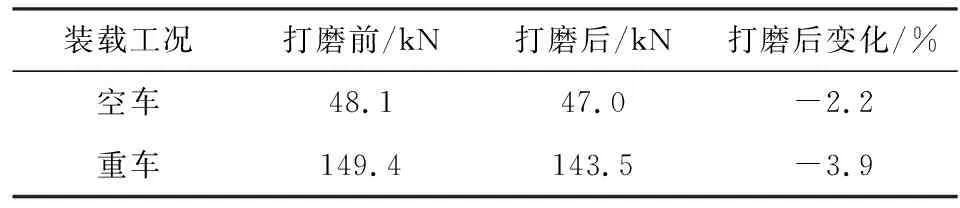

钢轨打磨前后C70货车空车和重车工况下的轮轨垂向力、轮轨横向力、脱轨系数和轮重减载率的仿真结果如表1~表4所示。

表1 轮轨垂向力仿真结果

表2 轮轨横向力仿真结果

表3 脱轨系数仿真结果

表4 轮重减载率仿真结果

仿真结果表明,钢轨打磨可以降低车辆在曲线上运行的轮轨垂向力与轮轨横向力,降低幅度分别达到3.9%和17.1%;钢轨打磨后,脱轨系数和轮重减载率较打磨前明显降低,降低幅度分别为42.7%和23.9%。

由于试验过程中车型和装载条件较为复杂,导致动力学仿真结果中各指标的变化幅值与试验结果略有偏差,但整体变化趋势一致,因此采用动力学仿真的方法能较好反映钢轨廓形状态对轮轨动作用力及运行安全性的影响。

4 结论

(1)采用地面测试方法对钢轨打磨前、打磨后、打磨后喷水工况下的轮轨动作用力和钢轨振动加速度进行了测试,结果表明钢轨打磨对降低轮轨作用力有较好的效果,能提高车辆运行安全性,同时能一定程度降低钢轨的横向和垂向振动加速度。

(2)车辆动力学仿真结果的变化趋势与试验结果一致,能较好地反映钢轨廓形状态对车辆动力学性能的影响。