高炉煤气脱硫净化工艺的开发

张先茂,王 泽,王天元,金建涛,赵志杰,李兴建,王国兴

(武汉科林化工集团有限公司,湖北 武汉 430223)

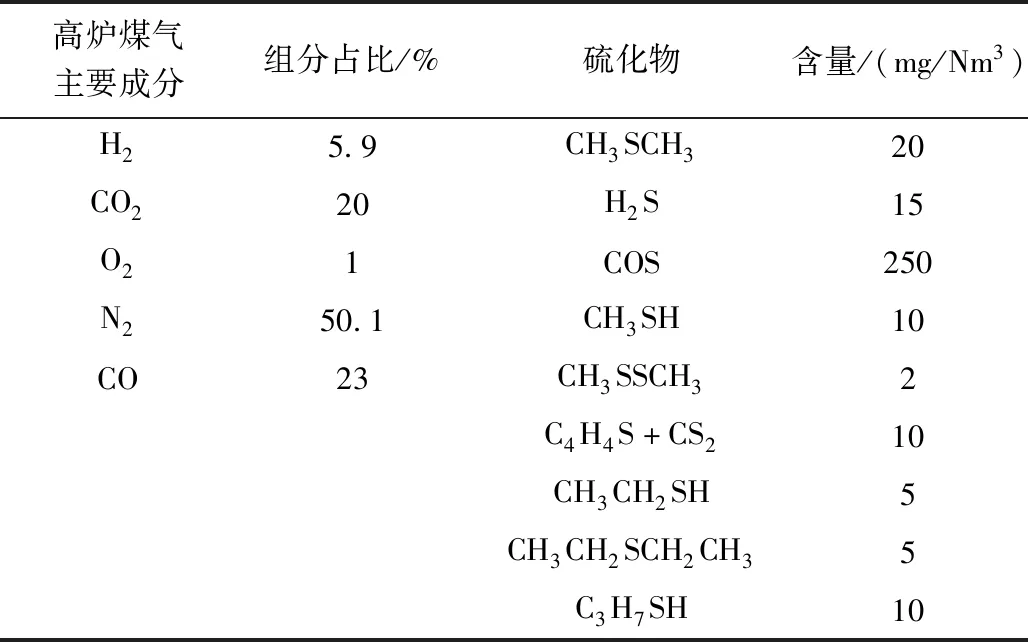

高炉煤气是炼钢过程副产的一种气体,每生产一吨钢铁大概有1300~1600 m3高炉煤气产生[1],除了一部分作为热源自用或发电外,大部分都作为废气排放,做成了很大的资源浪费。高炉煤气各组分及其含量如表1所示。从表1可以看出高炉煤气中CO含量约23%,若能有效利用,可以合成甲醇、乙二醇等产品,是一种优质的资源,但高炉煤气中含有很多的杂质,如硫化物、O2、P、F、As等,其中硫化物不但含量高,而且种类繁多,氧含量也高达1%。硫化物会造成后续催化剂的中毒失活,大量的O2的存在会为下一步CO的分离提纯及应用带来不利影响,因此脱硫净化是其得到应用的前提。

高炉煤气脱硫净化部分目前国内还没有现成的可借鉴的技术方案,需要开发一套完善的高炉煤气利用方案,以解决其综合利用的难题。武汉科林充分发挥自己在煤化工领域脱硫净化的优势结合自身丰富的经验积累,研发出了高炉煤气脱硫净化工艺并进行了工业测流实验。

表1 高炉煤气主要成分及硫化物含量

1 工艺原理

脱硫净化工艺的重点是脱硫和脱氧,因此工艺的开发也从这两点入手,以解决高炉煤气综合利用的问题。

1.1 脱 硫

由于原料气中COS含量高达250 mg/Nm3,因此COS的脱除是工艺的重点和难点。COS的脱除一般有水解和氢解两个方案。氢解即通过加氢的方法把COS转化为硫化氢,再把产生的硫化氢脱除,从而达到脱COS的目的。化学反应方程式:COS+H2=H2S+CO,该反应需要在Co-Mo或Fe-Mo催化剂的作用下进行,通常在350~400 ℃下进行,会增加能耗,操作费用太高[2],并且催化剂使用前需要硫化,由于原料中含有过高的氧,使用过程不可避免发生反硫化现象,致使活性无法持续,该方法无法用于高炉煤气脱COS。水解方案是COS在催化剂的作用下与H2O发生反应转化为H2S。反应方程式:COS+H2O=H2S+CO2,其优势是反应可以在低温下进行,60 ℃就能将90%以上的COS的转化为H2S,升温虽可以在一定程度上提高的转化率,但此反应受热力学控制,温度越高平衡转化率越低[3],单次的COS转化率一般不超过95%,为提高COS的脱除率需要采用多级水解的方式,把一级水解产生的硫化氢脱除,打破水解平衡后,进入二级水解,重新建立新的平衡,如此反复,直至将COS将至小于0.1 mg/Nm3。

1.2 脱 氧

目前,市场上的脱氧剂一般分为两种,贵金属催化剂和非贵金属催化剂。其中贵金属催化剂以Pd、Pt为主要活性组分,在一定的温度下,原料气中的H2、CO等与O2发生反应,该类催化剂具有使用温度低、空速高、脱氧精度好的特点[4]。但该类催化剂在H2和CO共存时,由于H2及CO的竞争吸附,使用温度会大幅度升高,一般在150 ℃以上才能将O2脱至小于50 μL/L。另外该催化剂对硫化物很敏感,微量的硫化物就能造成催化剂的永久中毒失活。且贵金属催化剂价格昂贵,运行成本高,因此该类催化剂不适合高硫含量的高炉煤气脱氧。

另一类脱氧剂为非贵金属脱氧剂,该类脱氧剂分为硫化型和非硫化型,硫化型脱氧剂以Co-Mo为主要活性组分,使用前需要硫化处理,其主要组分为CoS和MoS3,该脱氧原理为原料中的氢气和氧气反生反应生成水[5],该类脱氧剂需要气氛中含有一定量的H2,由于催化剂硫化后使用,也需要一定量的H2S才能避免催化剂反硫化。此类脱氧剂在耐硫低变等装置中应用很多,技术相对成熟,但高炉煤气中H2及H2S含量较低,因此该类催化剂不适合使用到高炉煤气脱氧中。

针对以上脱氧催化剂存在的不足,武汉科林团队开发出了适合高CO气氛的非硫化型脱氧剂W902B,该催化剂是以MnO2/CuO/ZrO2为主要活性组分的复合氧化物脱氧剂,可以在80 ℃的条件下,催化CO与O2反应生成CO2,从而达到脱氧的目的,使用时不需要补氢,不会反硫化,并且具有一定的抗硫中毒的能力,特别适合在高炉气中使用,以此催化剂为核心,搭配均温反应器,开发出了脱氧工艺。

2 工艺介绍

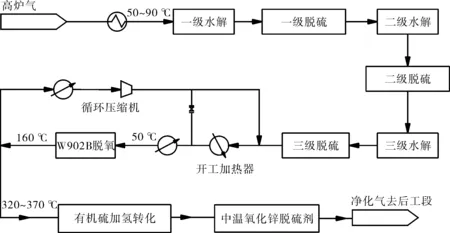

根据上述工艺原理,结合武汉科林现有的脱硫净化产品,开发出了高炉煤气脱硫净化工艺。工艺流程图如图1所示。

原料气经换热器或开工加热器提温至50~90 ℃后进入一级水解反应器,将原料气中大部分COS水解转化为H2S,一级水解后的气体进入一级脱硫反应器,脱除一级水解产生的硫化氢。一级脱硫后的气体进入二级水解反应器,将一级水解后剩余COS进一步水解转化为H2S,二级水解后的气体进入二级脱硫反应器,脱除二级水解产生的硫化氢。二级脱硫后的气体进入三级水解反应器,将二级水解后剩余COS彻底水解转化为H2S,三级水解后的气体进入三级脱硫反应器,脱除三级水解产生的硫化氢。水解脱硫分别采用武汉科林公司开发的W504常温有机硫水解催化剂、W103双功能精脱硫,整个过程无需升降温,有效的避免了“冷热病”,并且脱硫剂均可再生使用,可以最大程度的降低运行成本。

图1 高炉煤气脱硫净化工艺流程图

脱氧后的气体分两路,一路经净化气冷却器换热降温,经循环风机增压后与三级水解脱硫后的气体混合,再经换热器降温至50 ℃后进入脱氧反应器(经反应器内换热后进催化剂床层温度为80 ℃),脱氧采用武汉科林公司开发的W902B脱氧剂。因原料气氧含量较高,脱氧采用部分循环工艺,降低入口氧含量,脱氧反应器采用先进的内换热型均温反应器,可降低床层温升,减少循环气量,降低能耗。为使脱氧剂在较低的温度下长期稳定运行,循环风机进出口设副线,控制入口氧含量0.75%左右,脱氧出口温度不高于160 ℃。脱氧后的气体补入氢气、蒸汽(控制加强反应氢气含量8%~10%,蒸汽补入量约5%),提温至320~370 ℃后进入有机硫加氢反应器,将高炉煤气中有机硫加氢转化为易于脱除的硫化氢,加氢转化后的气体进入中温氧化锌脱硫塔,脱除加氢产生的硫化氢,然后去下一工序,经此工艺处理后,硫含量小于0.1 mg/Nm3,氧含量小于30 μL/L。

3 测流实验

3.1 实验目的

为验证开发的高炉煤气脱硫净化工艺的可靠性,以山西某钢铁厂正常运行的高炉煤气为气源,进行了为期30天工业测流实验。通过测流实验考查以下几个方面:①W501有机硫水解催化剂在高氧含量的情况下,转化COS的能力;②W103活性炭脱硫剂的脱硫效果;③考察W902B脱氧剂的脱氧效果,是否能满足小于30 mg/Nm3的要求;④考察W904有机硫加氢催化剂转化有机硫的能力;

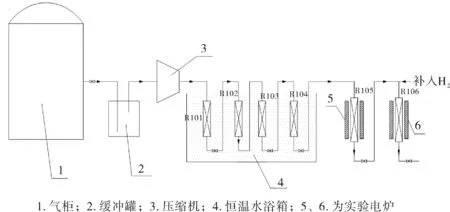

3.2 测流工艺流程

原料气经缓冲罐后进入压缩机,加压后的气体提温至60 ℃后进入一级水解反应器R-101,采用W504有机硫水解催化剂,将转炉煤气中的COS水解转化为H2S,水解后的气体进入一级脱硫反应器R-102,反应器内装有W103双功能精脱硫剂,用于脱除气体中的硫化氢,脱硫后的气体进入二级水解反应器R103,内装W504有机硫水解催化剂,将转炉煤气中的COS水解转化为H2S,水解后的气体进入二级脱硫反应器R-104,反应器内装有W103双功能精脱硫剂,用于脱除第二次水解产生的H2S,精脱硫后的气进入脱氧反应器R105,在温度为80 ℃的条件下脱除原料气中的氧气,脱氧后的气体提温至320 ℃进入加氢反应器,使原料中的有机硫转化为硫化氢,反应器内采用科林公司开发的W904有机硫加氢催化剂,此反应器留有补入氢气的接口,实验过程约补入5%的氢气。

图2 测流实验流程图

3.3 结果与讨论

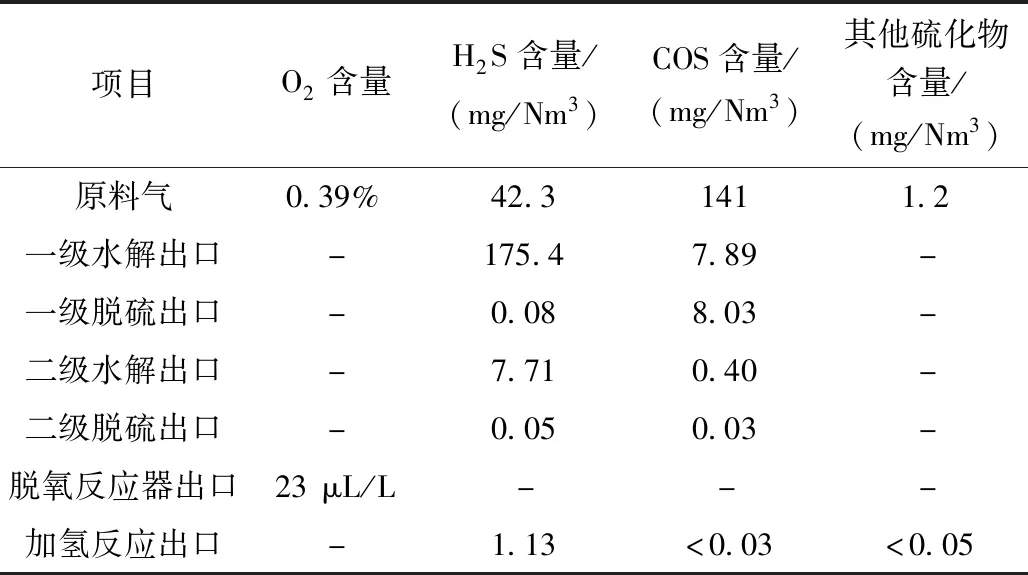

为精简实验流程,只保留了两级水解工艺,加氢反应器后未设置中温氧化锌脱硫剂。由于气源上游操作的周期性波动的,造成原料气中硫化物和氧含量也在变化,现场实测氧含量及硫化物含量和设计值存在一定的差别,实验过程某一周期脱硫净化效果如表2所示。

表2 测流实验数据

从表2可以看出,经过两级水解后可以将COS降至0.03 mg/Nm3,有机硫水解催化剂在高氧含量的情况下,仍具有较强的转化COS能力。W103精脱硫可以在60 ℃的工况下将H2S降至0.05 mg/Nm3,避免了传统“夹心饼”工艺中存在的“冷热病”。应用自主开发的W902B复合氧化物脱氧剂在低温下可以将氧降至23 μL/L,后续加氢催化剂可将有机硫将至<0.1 mg/Nm3。表2数据说明,开发的高炉煤气脱硫净化工艺可以满足净化气硫含量小于0.1 mg/Nm3,氧含量小于30 μL/L的技术要求,尽管测流实验原料气体中硫化物含量和设计值有区别,但已能验证工艺的可行性,可以将开发的工艺进行工业推广应用。

4 结 论

(1)根据高炉煤气高氧高硫的特点,开发出了相应的脱硫净化工艺,采用多级水解脱硫工艺,确保COS完全转化脱除,再进行脱氧,能避免脱氧催化剂硫中毒,确保脱氧催化剂长期稳定运行。

(2)针对高炉煤气氧含量高的特点,通过循环控制装置入口氧含量至0.75%以下,同时采用内换热式均温反应器和耐高氧能力强的非贵金属低温还原态脱氧催化剂,使脱氧床层温升平稳,最大限度延长催化剂使用寿命,保证装置安全稳定运行。

(3)工业测流实验表明,该工艺可将硫降至小于0.1 mg/Nm3,氧含量降至小于30 μL/L,完全能满足技术指标的要求,适合工业推广应用。