弹性体黏度对不同填充体系聚丙烯材料力学性能的影响

李 伟,李志鹏,陈嘉杰,雷 亮,吴国峰,俞 飞,杨 波,罗忠富

(金发科技股份有限公司企业技术中心,塑料改性与加工国家工程实验室,广东 广州 510663)

聚丙烯(PP)是商业化塑料中发展最为迅速的品种之一。它具有综合力学性能好、无毒、易加工、耐化学品等优点,而且原料易得、价格低廉,因而在家电、汽车以及包装等领域得到了广泛的应用。高光泽PP正在逐步取代HIPS、ABS等高光泽塑料,应用于对塑料有耐热性、光泽度和一定硬度要求的部件,如电饭煲、电熨斗、电水壶、电吹风、微波炉、取暖器和电烤面包机等小家电。目前国内有很多专家小组在获得高光泽聚丙烯产品上做了大量的工作[1-5]。高光泽 PP主要通过在PP树脂中加入无机填料和成核剂改性而成。成核剂通过提高PP树脂的结晶度,从而提高产品的光泽度。但是,随着聚丙烯材料在汽车行业内的广泛应用,特别是在汽车内饰材料中,制件的塑料感太强成客户主要抱怨。塑料感太强主要体现在材料的光泽度太高,材料太硬,人接触塑料时有一定的摩擦阻力。因此开发低光泽,低硬度以及低摩擦系数的聚丙烯复合材料是具有重要意义的,而目前国内关于低光泽产品的研究的文献还是比较缺乏的。从材料设计配方的角度,弹性体(弹性体)对材料的光泽,硬度和摩擦系数是有影响的。弹性体含量越高,材料韧性越高,冲击性能越好。不同类型的弹性体的黏度是不一样的,弹性体的黏度差异会导致弹性体/均聚PP的黏度比,而黏度比的差异会导致橡胶相分散形态的差异,后者会导致材料光泽度的变化[6]。光泽度对材料塑料感也是有影响的,为了降低材料的光泽度,需要对弹性体的黏度进行研究优化。另一方面,弹性体黏度的差异导致橡胶相分散形态的差异,而不同分散形态的橡胶相直接影响材料的表面形貌,一般情况下,橡胶相被拉长成长条状分散,表面会相对光滑[7]。但是弹性体黏度差异也会导致材料表层橡胶相的含量差异,一般橡胶相含量提高,表面的摩擦系数也会提高,但是材料硬度会下降。可以说表层橡胶相的分散形态和含量对于材料表面摩擦系数的影响是相互竞争的。同时,弹性体的分散同时也会受填充体系影响,例如在滑石粉,晶须,玻纤体系下,不同黏度的弹性体分散形态是有区别的。

本文研究了几种不同黏度的弹性体其对聚丙烯复合材料基本力学性能,光泽度,硬度,摩擦系数的影响;另外通过SEM进行佐证,证明弹性体黏度通过改变复合材料EPR的分散来影响材料刚韧性,光泽度,摩擦系数和硬度的变化。

1 实 验

1.1 实验原料

PP1(熔体流动速率:100 g/10 min);SEBS(熔体流动速率:<0.2 g/10 min);POE1(熔体流动速率:0.2 g/10 min);POE2(熔体流动速率:0.5 g/10 min);POE3(熔体流动速率:1.0 g/10 min);POE4(熔体流动速率:5.0 g/10 min);POE5(熔体流动速率:13.0 g/10 min);滑石粉(5000目);晶须,玻纤;PB-1,相容剂,润滑剂1(硬脂酸盐类);黑种2772;抗氧剂1010,168。

1.2 实验设备

TST30双螺杆挤出机,科倍隆(南京)机械有限公司;EM80-V注塑机,震德注塑机有限公司;ZWICK/Z020万能材料实验仪,德国ZWICK公司;BMF-003熔指测试仪,德国ZWICK公司;83451 GS-702N邵氏硬度计D型,TECLOCK;光泽度仪,BYK;T0.5摩擦系数仪,德国Zwick/Roell;SU8010扫描投射电镜,日立。

1.3 实验设计

本章分别从无填充,滑石粉填充,晶须填充和玻纤填充四个体系来研究弹性体黏度对聚丙烯材料触感的影响。PP选择固定熔指的PP,弹性体的含量设定为25%,填充含量设定为20%,按照一定质量比混匀后在双螺杆挤出机中挤出造粒,然后将其加入注塑机中,注塑成ISO力学,皮纹板,3 mm方板和2 mm方板,进行基本力学表征,硬度,光泽度和摩擦系数表征。

1.4 测试与表征

力学表征:对材料的基本力学性能进行测试表征,重点关注材料的流动性,韧性和刚性。

光泽度表征:采用光泽度仪对材料进行光泽度测试,选择Stucco皮纹面,在60°下进行数据确认。

硬度表征:采用邵D硬度仪对材料进行硬度测试,为了确保数据的准确性和稳定性,将3片3 mm的方板叠加后进行测试。

摩擦系数表征:采用摩擦系数仪对材料进行摩擦系数表征,砝码重量为200 g,为了平行对比,选择测试白纸和材料之间的摩擦系数,每组样品测试完后更换白纸。

材料表面形貌观察SEM:采用扫描投射电镜(STEM,HITACHI,SU8010(STEM,HITACHI,SU8010)观察材料的表面形貌。

橡胶形貌观察STEM:将材料冷冻超薄切片,并用四氧化钌进行染色,橡胶被染成黑色,然后采用扫描投射电镜(STEM,HITACHI,SU8010)观察橡胶形貌。

2 结果与讨论

本节详细讨论弹性体黏度对材料光泽度,摩擦系数以及硬度的影响,分为4个体系进行研究。同时,考虑到后续材料的应用性,材料的力学性能我们也同时对比表征。

2.1 配方设计

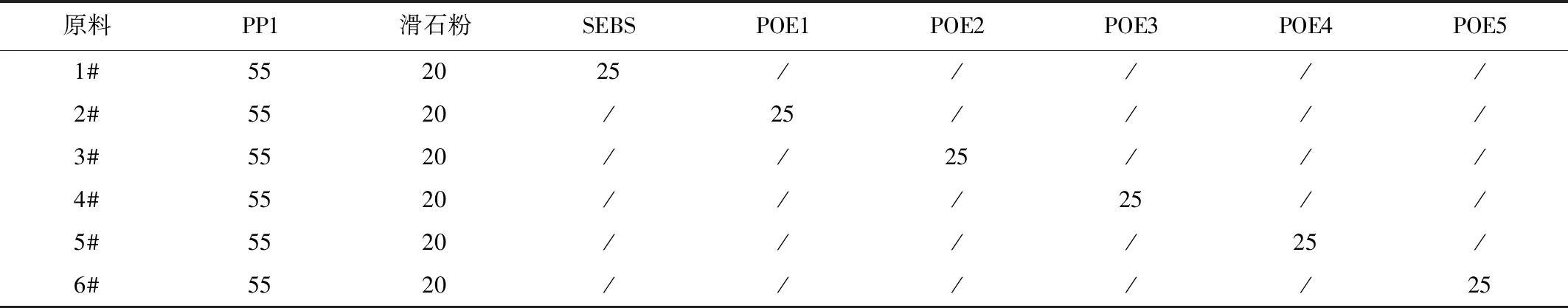

材料的黏度反映着材料的流动性,通常材料黏度越大,流动性越低。材料的流动性可通过熔体流动速率(MFR)来表征。MFR越大,说明材料的流动性越好,黏度越小。因此橡胶/PP黏度比也可用橡胶/PP的MFR比来间接表示。当PP的MFR确定后,通过改变弹性体的MFR来调节橡胶/PP黏度比,而黏度比差异会影响橡胶相分散及含量,对材料光泽度和摩擦系数都有影响。如表1~表4所示,我们分别在4个体系中来验证弹性体黏度的影响,每个体系设计了6种不同黏度的弹性体。另外,在玻纤体系中,为了改善浮纤,增加玻纤和PP的相容性,避免由于相容性不好对触感评价带来影响,我们加入了PB-1和相容剂。

表1 PP体系的配方组成表

表2 滑石粉填充PP体系的配方组成表

表3 晶须填充PP体系的配方组成表

表4 玻纤填充PP体系的配方组成表

2.2 基本物性表征

弹性体黏度的差异对材料基本物性带来一定程度地影响,从图1可以看到,当弹性体黏度发生变化时,材料熔指也发生变化。其中,当玻纤加入PP+弹性体基体中,不管弹性体黏度如何。

图1 弹性体黏度对材料熔指,弯曲模量,拉伸强度和冲击强度的影响

材料熔指迅速下降,这是因为玻纤的体积太大,严重影响流动性。另一方面,除了高黏的SEBS增韧体系,其它体系加入晶须或者滑石粉后,材料熔指没有明显地下降,反而有所提高,这个可能是由于材料整体密度增加造成的。但是,高黏的SEBS体系,加入晶须和滑石粉后,材料熔指下降明显,这可能是由于原体系中SEBS黏度太大,橡胶相以球状分散,分散长度差,这样PP的流动性受橡胶相影响程度小,但加入填料后,增加了PP相的黏度,橡胶/基体的黏度比降低,橡胶相分散程度变好,PP的流动性受橡胶相影响程度大,材料熔指下降明显。从图1可以看到,从无填充,到滑石粉填充,晶须填充,再到玻纤填充,材料的弯曲模量逐渐增加。其中对于25%弹性体增韧,20%玻纤增强体系,弯曲模量达到2600 MPa以上。弹性体黏度发生变化时,材料整体弯曲模量下降,尤其是玻纤体系中,弹性体黏度降低,材料整体的弯曲模量下降明显。这可能是因为弯曲模量测试直接测试样品表面的变形量,而高黏度弹性体其皮层橡胶相含量较少,弯曲模量相对较大。如图1所示,从无填充,到滑石粉填充再到晶须填充,材料的拉伸强度逐渐下降,这可能是由于PP与滑石粉和晶须存在一定的界面缺陷造成的,而拉伸强度对树脂基体和填料之间的界面缺陷比较敏感。而相反,加入相容剂的玻纤体系,由于解决了界面缺陷问题,材料的拉伸强度提高明显,从20 MPa增加到45 MPa,其中对于高黏度弹性体玻纤体系,也发现了拉伸强度有明显增加的现象。另一方面,如图1所示,弹性体黏度发生变化时,材料的悬臂梁冲击强度也发生变化,且不同填充体系也会有不一样的变化趋势。无填充体系下,弹性体黏度增加,橡胶相分散变差,材料冲击下降明显。加入滑石粉后,材料的悬臂梁冲击强度都明显提高。其中对于高黏度的SBES和POE1体系,冲击强度提高地更明显,这是因为滑石粉的加入增加PP相的黏度,橡胶相和基体的黏度比下降,橡胶相分散程度显著变好。当橡胶相已充分分散时,由于SEBS和POE1的黏度较大,分子量分布较宽,这对材料韧性的提高是有利的,故其悬臂梁冲击强度要高于高黏度体系的例如POE5。而加入玻纤后,材料的悬臂梁冲击强度提高,但提高程度没有滑石粉体系那么明显,其中只有橡胶相分散本身较差的高黏度弹性体体系,悬臂梁冲击才有明显的提升。最有意思的现象是,加入晶须后,高黏度SEBS和POE1体系悬臂梁冲击性能有显著地提高,且对比SEBS,POE1,POE2,悬臂梁冲击强度逐渐降低,说明晶须的加入会让高黏度的弹性体体系的橡胶相充分分散,那么弹性体的分子量及分子量分布就直接影响了材料的韧性。但是有趣的是,加入晶须后,低黏度体系(POE3,POE4,POE5)的悬臂梁冲击强度有明显地下降,这可能是因为晶须容易取向,导致橡胶相被拉伸地严重,特别是对于低黏度体系,橡胶相本身已被拉伸比较明显的体系,晶须的加入会更加恶化这一现象,最终橡胶相被过度拉伸反而会在一定程度上降低材料的冲击强度,我们会在橡胶相形貌这一节做详细地阐述。

2.3 光泽度表征

我们分别测试了4种不同填充材料体系的光泽度。如图2所示,弹性体黏度越低,光泽度越大。这是因为弹性体黏度越低,橡胶相/基体的黏度比下降,橡胶相被拉伸不成球状,对于皮纹制件,会造成皮纹复制不良,光泽度提高(皮纹件一般光泽度较低,由于粗糙度差异带来漫反射的差异)。同时,不同填充体系下,都发现了弹性体黏度降低,材料光泽度提高的现象,但是不同体系,光泽度存在一定程度的差异。加入滑石粉,材料整体光泽度都提高,这可能是由于滑石粉的加入,有助于橡胶相分散,从而在一定程度上提高了光泽度,且滑石粉为片状结构,较晶须和玻纤填料来说,较平整,对表面粗糙度影响不大,滑石粉体系光泽度主要还是受橡胶相分散的影响。然而,加入晶须和玻纤后,仍存在弹性体黏度降低光泽度下降的现象,但是下降程度没有无填充体系那么明显,说明填料对材料光泽度影响较大。因为晶须和玻纤都是针状结构,特别是玻纤,尺寸较大,会引起较大的漫反射现象,从结果上来看,晶须和玻纤加入,材料体系光泽度下降,特别是玻纤体系。光泽度有明显下降。

图2 弹性体黏度对材料光泽度,摩擦系数以及邵D硬度的影响

2.4 摩擦系数表征

除了光泽度外,弹性体黏度对材料的摩擦系数也有一定程度地影响。影响材料摩擦系数的因素有很多,例如材料表面微观形貌,表面越平整光滑,材料的摩擦系数会下降。对于弹性体来说,弹性体黏度越大,橡胶相越大越难分散,材料表面越粗糙,从这一角度来讲其会影响材料的摩擦系数。但是另一方面,弹性体黏度越大,其不容易移动分布在材料表层,表面橡胶相含量较低,且皮层处的橡胶受强剪切作用后不易被拉伸成条形状,皮层厚度相对较低。由于橡胶的摩擦系数比塑料要大很多,因此弹性体黏度大造成的材料表面橡胶相含量较低的因素对于降低材料摩擦系数是有利的。因此,橡胶相含量和表面微观形貌对于材料摩擦系数来说是一把双刃剑。如图2所示,在无填充体系,弹性体黏度最小时,材料的动摩擦系数达到最大。当弹性体黏度逐渐增加时,材料的动摩擦系数逐渐降低,这主要受表层橡胶相含量降低地影响,但是当弹性体黏度达到最高时,材料的动摩擦系数反而上升,这主要是因为弹性体黏度过大造成材料表面形貌较差而导致的。但是当加入滑石粉,晶须和玻纤后,由于填料有利于橡胶相地分散,因此弹性体黏度较大的体系其橡胶相分散性得到了改善,表面形貌变好,再加上弹性体黏度较大带来的材料表层橡胶相含量低,两方面综合作用弹性体黏度较大的填充体系,其动摩擦系数最小。而对于黏度最小的弹性体来说,不管哪个体系,其动摩擦系数都最大。同时,玻纤体系的动摩擦系数整体要比其它体系大,且在玻纤体系,高低黏度弹性体体系材料动摩擦系数差异要比其它体系大,说明了玻纤体系材料表面动摩擦系数不仅受到弹性体黏度的影响,还会受到表面浮纤的影响。其中高黏度弹性体可以更好地包裹住玻纤,减少浮纤的外露,比低黏度弹性体体系的动摩擦系数降低明显。

2.5 硬度表征

除了光泽度,摩擦系数外,弹性体的黏度对材料的表面硬度也有一定程度地影响。这种影响主要来自于材料表面橡胶相含量的差异,一般情况下,弹性体黏度低,其材料皮层相对较厚,表层橡胶相含量相对较高,导致材料表面硬度相对较低。如图2所示,弹性体黏度降低,材料邵D硬度降低,各个体系变化稍有差异,但降低幅度并不是特别大,最高降低了6。因此,如果我们选择了高黏度弹性体来降低材料塑料感时,其邵D硬度的提高带来的不利因素可以通过降低摩擦系数和光泽度来弥补。

2.6 形貌表征

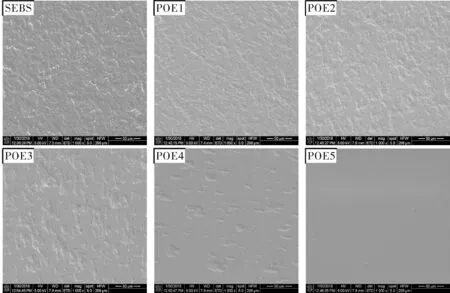

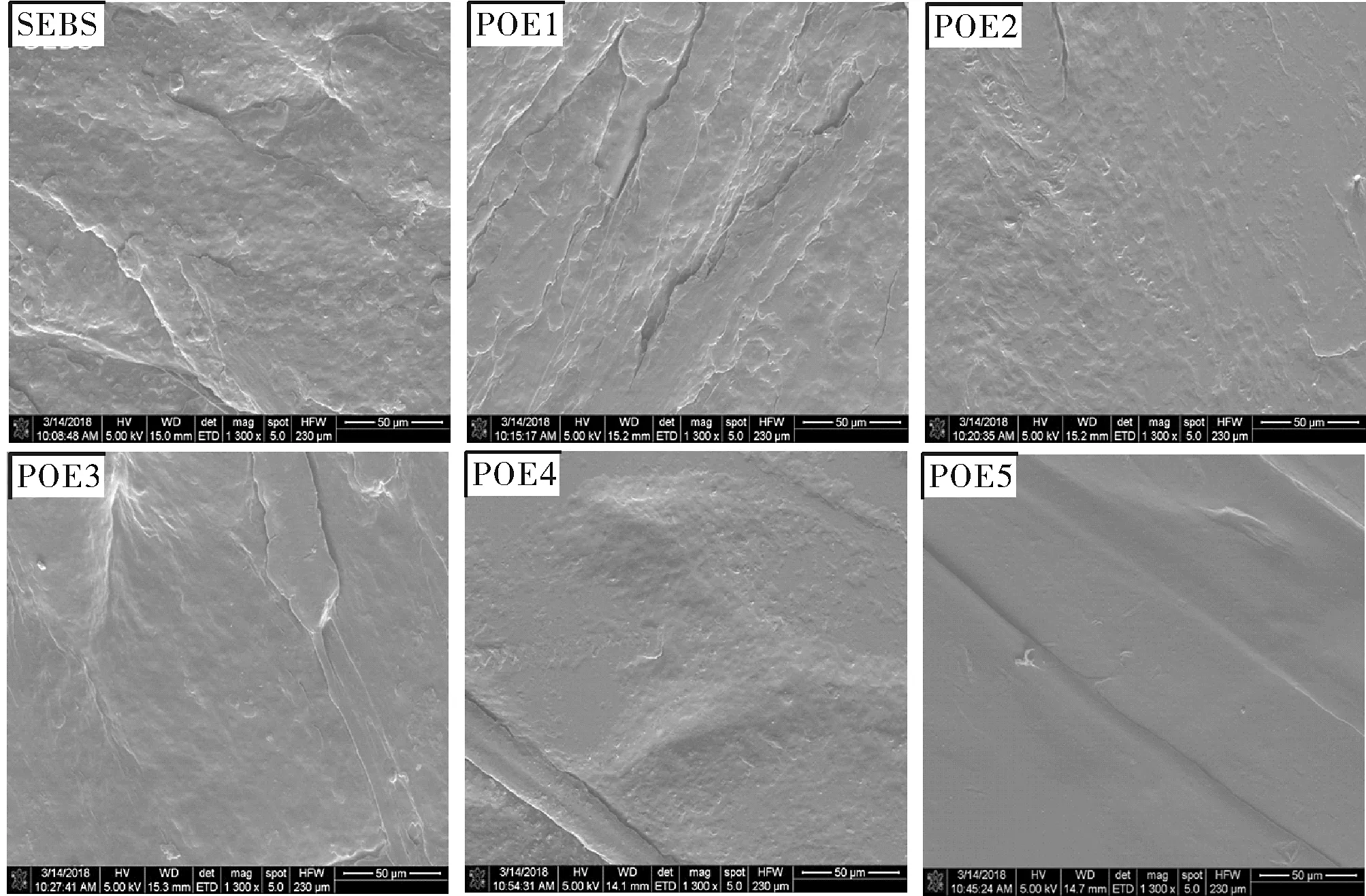

图3 无填充体系下含不同弹性体聚丙烯材料的表面形貌

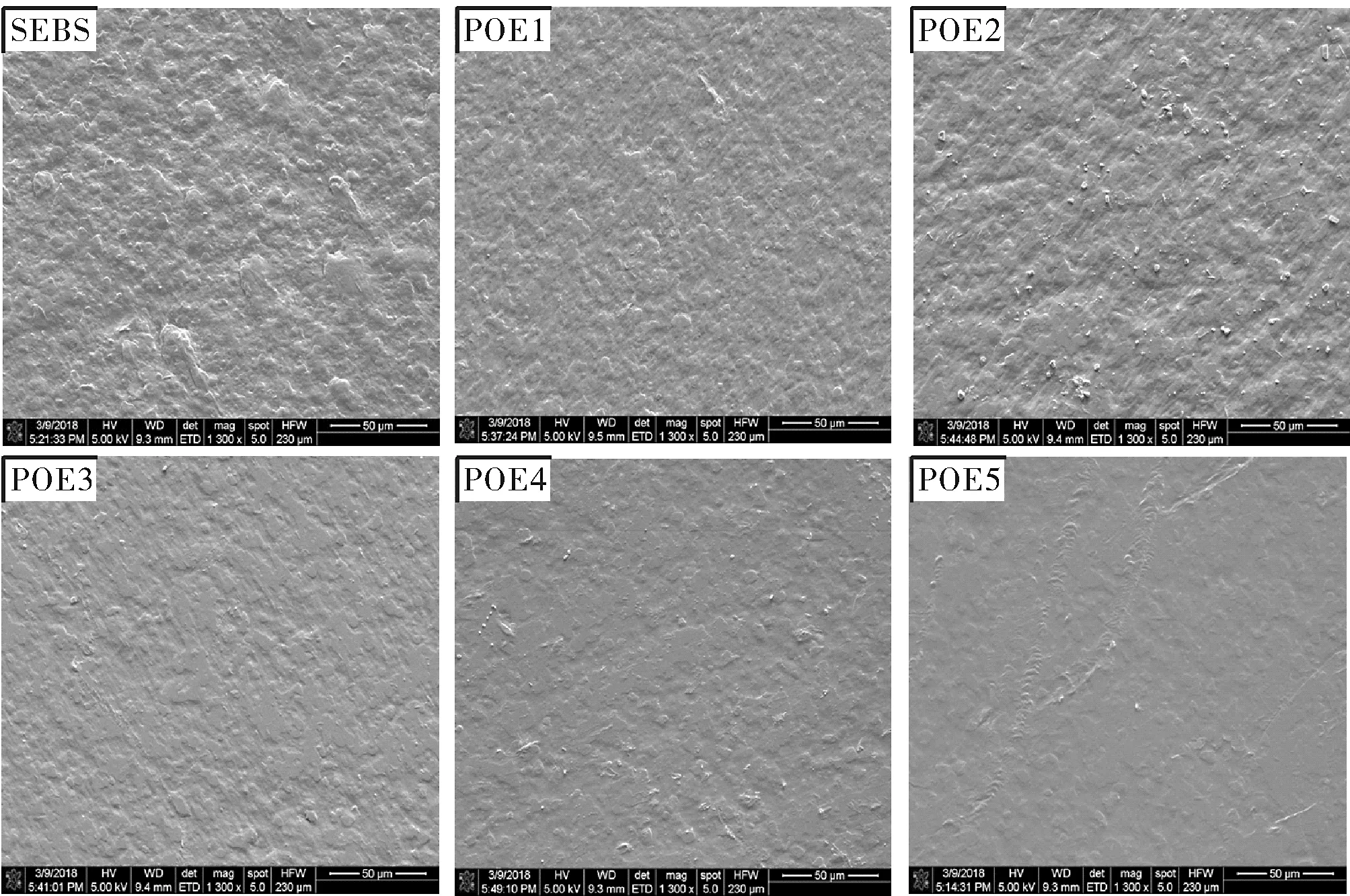

图4 滑石粉填充体系下含不同弹性体聚丙烯材料的表面形貌

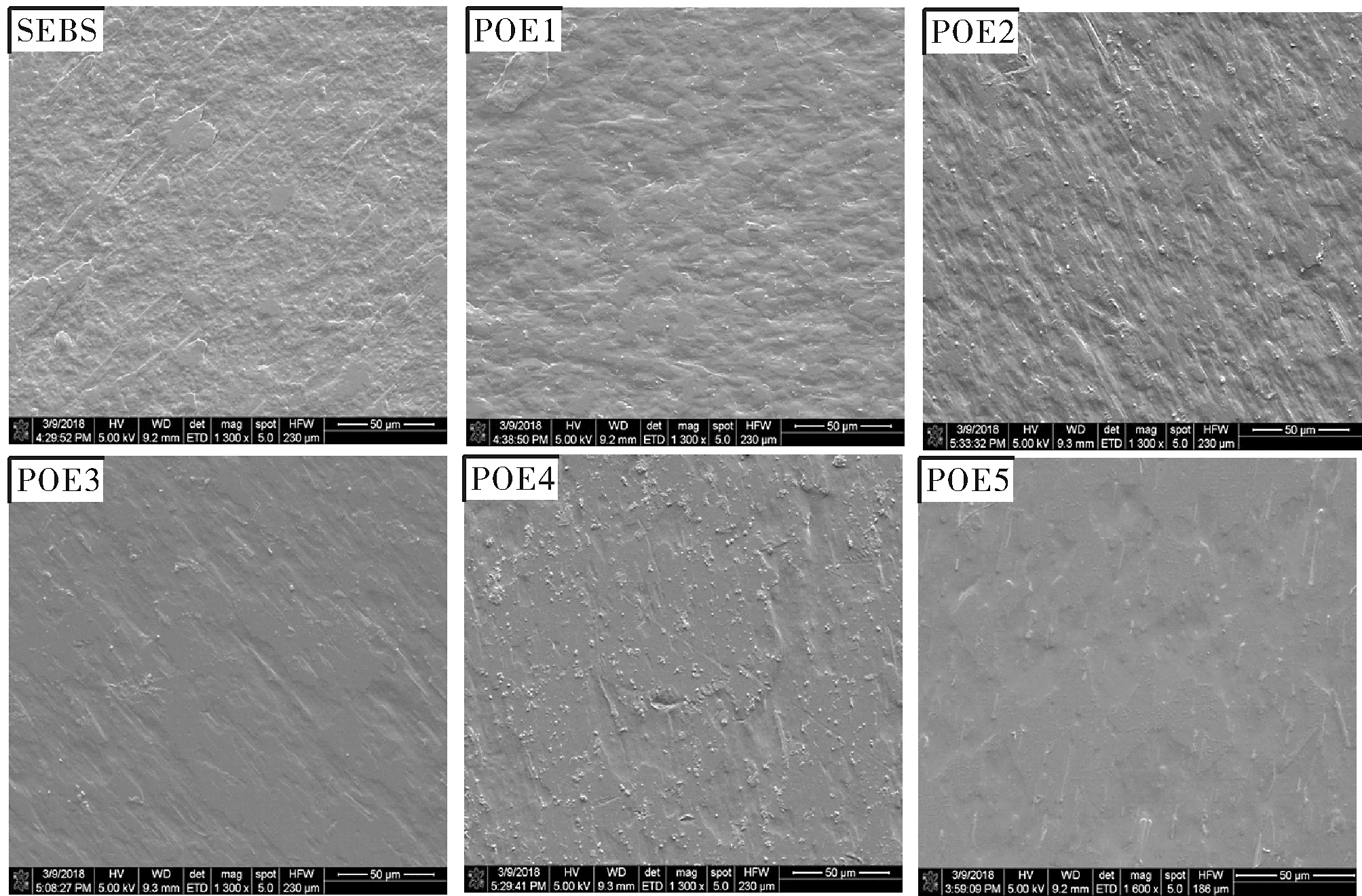

为了进一步分析验证弹性体黏度对光泽度和摩擦系数的影响,我们对4个不同体系分别做了表面形貌和橡胶相分散的表征。图3为无填充体系下各个黏度不同的弹性体体系的材料表面形貌。从图3可以看出,增加弹性体黏度,橡胶/基体的黏度比越大,使得橡胶相不易分散,橡胶粒径增大,材料表面变得粗糙。考虑到光射到粗糙表面会加剧漫反射,而漫反射会降低光泽度。因此弹性体黏度增加,光泽度下降。同时,高黏度弹性体体系粗糙的材料表面对于降低摩擦系数也是不利的。其图4为滑石粉填充下各个黏度不同的弹性体体系的材料表面形貌,从图4可以看出,增加弹性体黏度,材料表面变得粗糙,光泽度下降,这与无填充体系的光泽度的变化趋势是一致的,弹性体黏度的变化对光泽度的影响不受填料的限制,弹性体黏度最大,光泽度越低。对比滑石粉填充和无填充体系的材料表面,特别是对比POE3/POE4体系,如图5所示,虽然加入滑石粉后,材料表面有颗粒物,但是对于那些不平整处的缺陷,不加滑石粉前,缺陷处的尺寸和深度要很大且很明显,加入滑石粉后,滑石粉促进了橡胶相的分散,缺陷处的平整度得到了改善,降低了光的漫反射现象,光泽度提高,这与实际的测试结果也是相符合的。另一方面,加入晶须和玻纤后,如图6和图7所示,材料表面有清晰的针状晶须和玻纤结构,这会增加光的漫反射现象,虽然填料的加入会改善橡胶相的分散,但是大尺寸填料对光泽度影响更大,材料整体光泽度比无填充体系有一定程度地下降,此外,增加弹性体黏度,材料表面变得粗糙,光泽度下降,这与无填充和滑石粉体系的光泽度的变化趋势是一致的。同时,例如滑石粉,晶须和玻纤体系,材料表面残留的填料在一定程度上会增加材料的摩擦系数。

图5 无滑石粉和滑石粉填充体系下聚丙烯材料的表面形貌

图6 晶须填充体系下含不同弹性体聚丙烯材料的表面形貌

图7 玻纤填充体系下含不同弹性体聚丙烯材料的表面形貌

图8为含不同弹性体的无填充材料体系皮层和芯层结构形貌STEM图。在该测试中,采用四氧化钌染色,橡胶会被染成黑色,而基体PP不会被染色而成灰色。由图8所示,皮层受剪切作用大,皮层的橡胶均被拉伸成条形状,不同黏度弹性体在皮层被拉伸的程度和呈拉伸状态的厚度不同。随着弹性体黏度增加,弹性体被拉伸的程度降低,呈拉伸状态的厚度减薄(皮层厚度变小)。这是因为弹性体的黏度越大,橡胶/基体的黏度比越大,使得橡胶越不易分散,从而变形程度降低。橡胶粒径的增大一方面使材料表面变得粗糙,会降低材料表面光泽度,同时,橡胶粒径的增大也会增加皮纹复制能力,使得材料表面光泽度降低。此外,对于SEBS体系来说,虽然由于皮层厚度小造成表层的橡胶相的含量较低,这对降低材料表面摩擦系数是有利的,但是由于橡胶粒径过大,造成表面过于粗糙,这对降低材料表面摩擦系数是不利的。因此,两方面综合作用导致在无填充体系下SEBS体系的摩擦系数没有达到最小值。另一方面,弹性体黏度降低,皮层的橡胶被剪切拉伸要更加严重,导致表层橡胶相含量过多,材料表面摩擦系数达到最大。此外,弹性体黏度差异导致皮层厚度差异从另一方面也解释了材料表面硬度的差异。弹性体黏度降低,材料表面硬度下降。

图8 含不同弹性体材料的皮层形貌

纯PP体系中加入晶须,除了材料的刚性增加以外,材料的冲击也发生了变化,且不同黏度弹性体体系的冲击发生不同程度地变化。图8为含不同弹性体的晶须填充材料体系皮层结构形貌STEM图。由图8所示,晶须的加入使橡胶相严重拉伸,特别是对于POE3,POE4,POE5这些黏度较低的弹性体体系,芯层橡胶相已经被严重拉伸成长条状,而增韧效果最理想的橡胶相应该是球状。从冲击的测试结果来看,加入晶须后,低黏度弹性体体系的悬臂梁冲击相比相应的无填充体系都有一定程度地降低。而高黏度弹性体体系,加入晶须后,橡胶相分散变好,橡胶相粒径变小,这有利于材料韧性的提高。从最终的冲击测试结果上来看,高黏度弹性体体系的悬臂梁冲击相比相应的无填充体系都有显著地提高。此外,对于SEBS体系来说,晶须的加入改善了表层橡胶相的分散,皮层橡胶相分散变好。虽然晶须会增加材料表面摩擦系数,但是晶须的加入对SEBS体系皮层的橡胶相分散改善显著,这在一定程度上会降低表面粗糙度,对降低材料表面摩擦系数是有利的。从最终的摩擦系数测试结果来看,晶须加入SEBS体系材料摩擦系数没有明显的增加。但是其它体系,加入晶须后,由于晶须的主要影响,材料整体的摩擦系数提高。

3 结 论

本课题分别从无填充,滑石粉填充,晶须填充和玻纤填充四个体系来考察弹性体黏度对材料基本力学,光泽度,摩擦系数以及表面硬度的影响。 弹性体黏度较大的体系,表面光泽度低,摩擦系数低,但表面硬度会提高。同时,弹性体的分散同时也会受填充体系影响,例如在滑石粉,晶须,玻纤体系下,不同黏度的弹性体分散形态是有区别的,这对材料的基本力学,光泽度,摩擦系数也带来了一定地影响。