8 万m3转炉煤气柜问题及优化措施

吕勇

(攀钢钒能源动力分公司,四川攀技花 617000)

前言

国内炼钢普遍采用转炉炼钢,产生的转炉煤气经过一次除尘后加压送到转炉煤气柜中储存、缓冲、混合,再次加压后送用户使用。转炉煤气的回收和使用是降低炼钢成本的关键环节。

转炉煤气柜普通采用威金斯型,主要由立柱、底板、活塞板、侧板、橡胶膜(一段或者两段)、活塞桁架、支撑台架、T 型架、柜顶板、通风气楼、调平装置、配重以及柜位仪等组成。其中接触煤气的主要有底板、活塞板、侧板、橡胶膜(一段或者两段)、支撑台架以及相关进出口管道。

国内8万m3这一级别的转炉煤气柜普遍采用威金斯型转炉煤气柜,其设计多采用上世纪六七十年代从日本引进的方案,一直沿用至今,随着使用年限的增加,暴露出一系列的问题。

1 存在问题

攀钢钒1号8 万m3转炉煤气柜经过长时间的运行,主要存在以下问题:

(1)底板、活塞板、侧板等腐蚀严重,煤气泄漏严重,安全隐患大。

转炉煤气中含有30%~85%的CO,10%~25%的CO2,其余主要为N2。转炉煤气一次除尘大部分采用湿式除尘工艺,少部分采用半干法或者LT法除尘工艺,国内也在发展干式除尘工艺。但不管哪种工艺,受转炉煤气柜橡胶膜耐温影响,均需要进行温度控制(一般采取喷水降温),进入转炉煤气柜时均含有饱和水和少量机械水。随着转炉煤气在柜内温度降低,会析出水分。根据对不同排放点水的pH值检测数据,越靠近转炉煤气柜,水的pH 值从碱性(9~11)逐渐转化为酸性(5~7),特别是提钒转炉产生的冷凝水酸性更大,其pH 为4~6,主要是部分钒微粒进入煤气中水解产生多钒酸。其余原因是煤气中的CO2微溶于水,形成碳酸造成的。

酸性水对钢板的腐蚀速率比碱性水快得多,因此造成柜底板、活塞板、侧板、支撑台架等腐蚀严重,随着时间积累造成煤气泄漏,形成安全隐患,不得不停运大修。

攀钢钒1 号8 万m3转炉煤气柜在投运后的第3年就开始出现泄漏,随即进行抢修,第7年进行了气柜侧板和橡胶膜的全部更换,第10 年又出现柜底板、活塞板等的腐蚀泄漏煤气,虽然采取了多项措施维持生产,但2019 年不得不停运进行大修,耗资约3 000 万元。

(2)活塞桁架、支撑台架、T 型架变形严重,危及煤气柜的安全运行。

转炉煤气柜活塞受炼钢节奏的影响,一次回收煤气量多,活塞运行速度快,特别是两座甚至三座转炉煤气同时回收时速度更快,最高速度达到3~4 m/min。活塞从一段上升到二段时活塞桁架会冲击顶起T型架,拉动二段橡胶膜上升,从而实现煤气回收。在此过程中T型架和活塞桁架受到强大的冲击力,随着时间和次数的增加造成T 型架和活塞桁架变形。

在活塞桁架与T 型架接触部分虽然设置有80 mm 厚的橡胶垫块,但没有满铺,造成缓冲不足,活塞桁架与T 型架局部受力较大,这也是其变形的原因之一。

在煤气柜柜位下降到一段时T型架会落到支撑台架上,会造成T型架和支撑台架冲击变形,并且国内的支撑台架没有固定,直接坐落柜底板上,也会对柜底板冲击,支撑台架出现摇晃等现象。

随着时间积累,活塞桁架、支撑台架、T 型架变形越来越严重,危及煤气柜的安全运行。

(3)调平装置导轮磨损、倾斜严重,活塞倾斜度超标

原设计采用的是普通钢丝绳,使用涂抹油脂润滑。在长时间运行中,钢丝绳与导轮摩擦,加上油脂添加比较麻烦,润滑不足,导致导轮和钢丝绳磨损严重。

导轮支撑架强度不足,在长期运行中由于钢材疲劳等原因,造成导轮支撑架倾斜,也加重了导轮和钢丝绳的磨损。

2 主要措施

针对攀钢钒1号8 万m3转炉煤气柜在运行中出现的系列问题,在设计攀钢钒2 号8 万m3转炉煤气柜时,对转炉煤气柜图纸进行了全面优化设计,具体采取了以下优化措施,并在攀钢钒1 号8 万m3转炉煤气柜2019年大修时进行了应用。

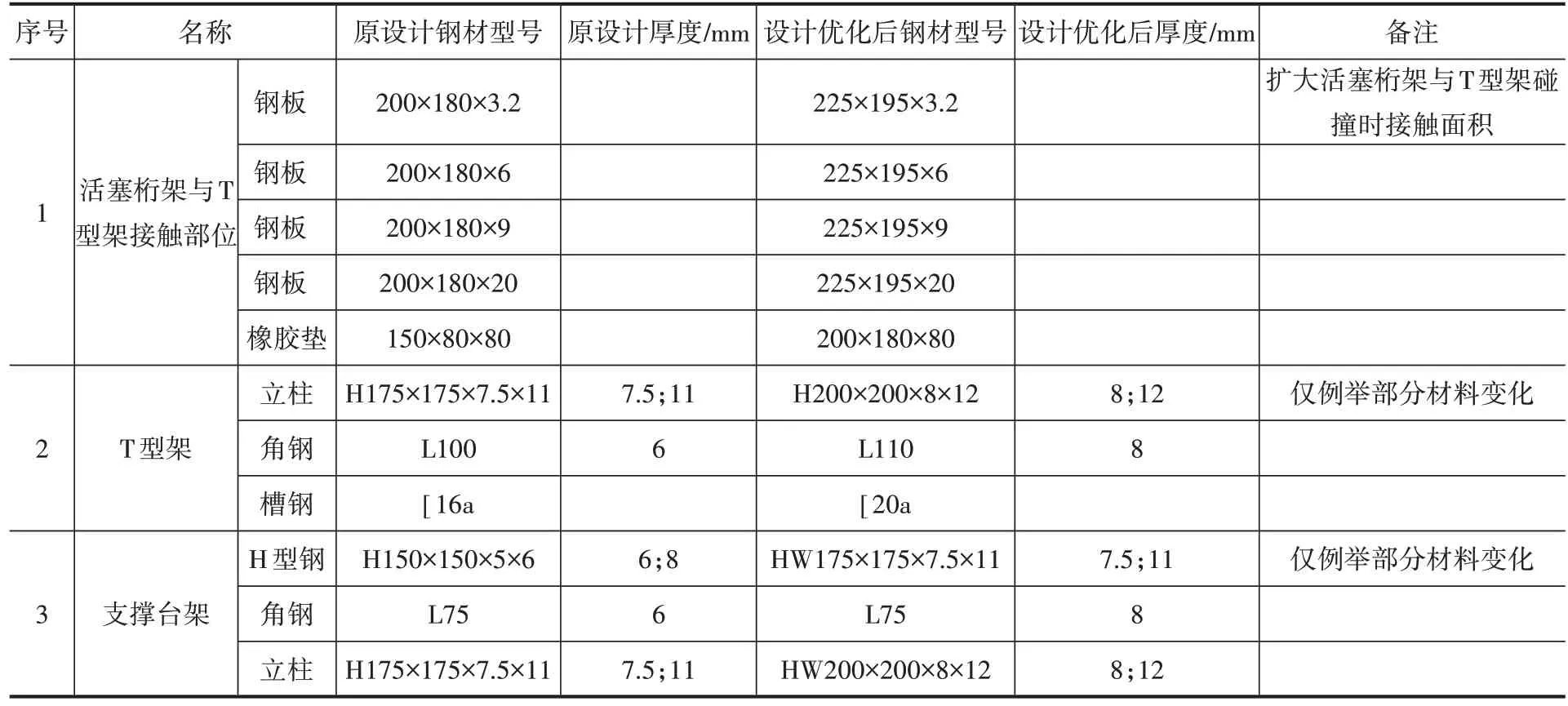

表2 活塞桁架、T型架和支撑台架加厚加强情况

(1)针对腐蚀优化措施

①柜底板、侧板、活塞板材质改进

针对转炉煤气冷凝水酸性特点,将接触煤气的柜底板、侧板、活塞板材质从原来Q235A 或者Q235B改进为耐酸钢,可以大大减缓腐蚀速率。

②柜底板、侧板、活塞板厚度增加

见表1所列。

表1 柜底板、侧板、活塞板厚度增加情况表

③防腐漆升级

使用煤气柜专用防腐漆对接触煤气部位的柜底板、侧板、活塞板和支撑台架进行加强级防腐。

以上措施增加了钢板腐蚀裕量,加上使用耐酸板和煤气柜专用防腐漆后,钢材腐蚀减缓。投运一年后进行检查,没有腐蚀现象出现。

(2)防止活塞桁架、T型架和支撑台架变形措施

见表2所列。

①扩大活塞桁架与T 型架接触面积,减少冲击强度。②活塞桁架和T 型架缓冲橡胶垫重新设计。结合活塞桁架和T 型架接触面的扩大,对缓冲橡胶垫进行了重新设计,基本实现接触面的满铺,接触面积提高了一倍以上,有效地减少了冲击损害,冲击噪音基本消失。③T 型架和支撑台架立柱、横梁、角钢的钢材规格加大,厚度增加提高强度。④增加了支撑台架的固定螺栓,一共30 组,每组4 颗直径25 mm的螺栓。

攀钢钒1 号8 万m3转炉煤气柜在运行后期,柜底板完全收缩到柜内(无法实现焊接维修),造成侧板与底板拉裂严重,煤气泄漏,柜四周CO 含量高,安全风险极大,最后不得不在侧板四周修建了高400 mm水封维持运行了一年左右。

在设计基础时,查找相关资料,日本原设计时就有支撑台架的固定螺栓,引进国内后被相关设计单位取消。主要原因是固定螺栓安装比较繁琐,处理不好容易出现泄漏。该固定螺栓在起到固定支撑台架的同时,还可以防止柜底板因温度变化的收缩和膨胀,避免这种收缩和膨胀造成柜底板与侧板焊接部位拉裂。

上述措施有效提高了活塞桁架、T 型架和支撑台架强度,减小了冲击损害。可以长时间使用,煤气柜储存压力有所增加,加上活塞桁架和T 型架加厚加强的重量,适当减少了固定配重重量,一段储存压力从2.35 kPa增加到2.55 kPa,二段储存压力从2.85 kPa 增加到3.15 kPa,符合煤气柜运行规范和炼钢转炉出口压力要求。

(3)调平装置优化设计,保证活塞倾斜度合格

对调平装置导轮支架的立柱、横梁、角钢加大一个规格,厚度从5~6 mm 加厚到8 mm,对导轮支架支撑位置处柜顶桁架进行了优化,保证其支撑在柜顶桁架上,同时采用自润滑轴承,防止调平装置支架晃动,保证导轮的稳固性。

钢丝绳采用了船用级自润滑防回转钢丝绳,减少钢丝绳与导轮的摩擦,减少了维护量。同时增加了防钢丝绳脱落装置。

3 运行效果和结论

通过对1号转炉煤气柜存在问题的原因分析,进行了2号8 万m3转炉煤气柜设计优化和调整,经过一年的建设,2018年10月攀钢钒2号8 万m3转炉煤气柜投入运行,实现了安全稳定运行。

2019 年对攀钢钒1 号8 万m3转炉煤气柜结合新图纸进行了柜底板、活塞板、T 型架、支撑台架、活塞桁架、局部侧板(侧板上次大修已经改进)等大修,投入运行后运行稳定。煤气柜储存压力基本与2 号8 万m3转炉煤气柜一致,并实现了2 座煤气柜的并联运行。

该设计优化和实施,可以实现转炉煤气柜的长期安全稳定运行,大大延长转炉煤气柜运行周期,今后转炉煤气柜可以只进行橡胶膜的处理或者更换,预计大修周期可以延长到二十年及以上。